镍基合金焊接性的研究方法综述

侯永涛,霍树斌,,陈佩寅,徐锴,陈波,郭枭

1.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

2.哈尔滨威尔焊接有限责任公司 黑龙江哈尔滨 150060

1 序言

由于镍基合金具有优异的耐高温性能和卓越的耐腐蚀能力,因此被广泛应用于航空航天、石油化工、火电及核电等领域,尤其是在核电主设备的制备中有着重要的应用[1,2]。但镍基合金具有液态金属黏度大、焊接性差等特点,尤其是热裂纹敏感性严重,在焊接过程中容易产生高温失塑裂纹(Ductility-Dip Cracking,DDC)和结晶裂纹。作为行业内未完全解决的难题,镍基合金焊接性的研究及评判方法十分重要,基于此,本文介绍了几种常用的研究镍基合金焊接性的试验方法,并评价了试验方法的优缺点,同时对镍基合金焊接性研究方法的发展做出展望。

根据试验本身的特点,可分为基于外部施加载荷的试验和自拘束型试验。

2 基于外部施加载荷的试验

基于外部施加载荷的试验是通过在外部施加应力或者应变诱发裂纹的产生,当外部施加的应变超过焊接结构件的塑性时,焊接金属或母材的热影响区就会出现热裂纹。此类试验的特点是需要特定的仪器设备,并且可以使材料的焊接性高度定量化,可用于研究优化合金成分或某种单一因素对材料焊接性的影响。

2.1 可调拘束试验

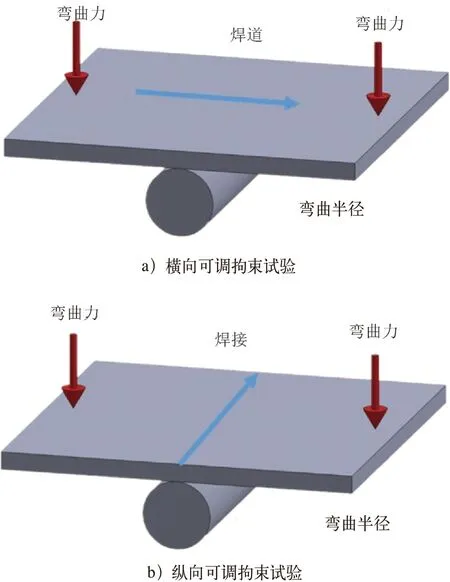

可调拘束试验是于20世纪60年代,由美国科学家开发的一种定量评估金属热裂纹敏感性的方法,其根据焊缝类型的不同可分为横向可调拘束试验、纵向可调拘束试验和点状可调拘束试验[3-5]。操作步骤是将试板放置在相关的装置上,在试板上开始焊接过程中,当进行焊接时,样品在模具周围以规定的弯曲速率弯曲,并在焊接过程结束时使用规定半径的模型弯曲试样以达到预定的应变,如图1所示[5]。弯曲模型的半径r由板厚t和要施加的应变ε决定,三者需满足以下关系:

图1 可调拘束试验原理示意[5]

在试验结束后可使用低倍显微镜测量试样表面的裂纹长度,并以最大裂纹长度MCL(Maximum Cracking Length)或者裂纹总长度TCL(Total Cracking Length)作为依据来评价合金的焊接性[6],但利用此试验进行合金焊接性定量化研究的最佳标准仍缺乏共识。霍树斌等[7]通过在熔池内放入一个热电偶进而获得焊缝的冷却曲线,经过计算得到临界应变速率CSR(Critical Strain Rate)来作为评价依据,并认为CSR是一项能够反映材料焊接性各个影响参数变化的综合指标,CSR值越大,说明抵抗裂纹的能力也越强,焊接性越好;JOHN N. DuPont和STATHARAS D等[3,5]则利用最大裂纹距离MCD(Maximum Crack Distance)来作为评判依据。MCD指的是平行于焊接路径的裂纹移动的最大距离,由于MCD不随所施加应变的增加而增加,因此MCD代表了材料裂纹敏感性的最大区域位置,MCD越小,代表材料的焊接性越好。

可调拘束试验具有试验操作简单、应用范围广泛的优点,因此利用此试验可有效地定量评价镍基焊接材料的焊接性。自此试验方法开发以来,已经对原有的试验进行了大量改进,并且在世界范围内得到了广泛的应用,尤其是在镍基合金结晶裂纹的研究上。但此试验目前并未形成标准,最佳试验装置和一些影响试验结果的参数,如应变速率、试板规格以及焊接时间等缺少参考依据,同时此试验的应变量不是连续的,试验结束后试板容易回弹,从而影响试验结果。

2.2 热塑性试验

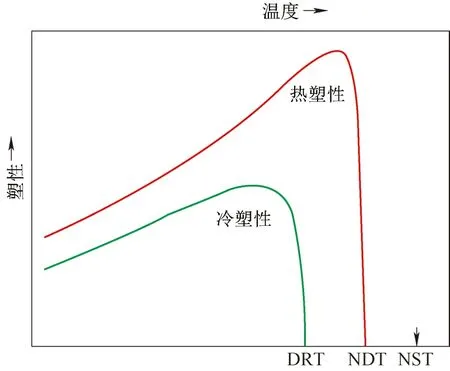

热塑性试验又叫高温拉伸试验,是一种基于Gleeble热模拟试验机来测定高温合金塑性及抗拉强度的试验方法,因为裂纹通常与材料的塑性耗尽有关,因此金属材料的高温塑性通常可以用来表征材料的焊接性[3]。热塑性试验主要由加热试验和冷却试验两部分组成[8-10],在加热过程中大部分材料的塑性会随着温度的增加而增加,之后突然下降,如图2所示。这种塑性的急剧下降与在此温度下材料开始熔融有关,将材料塑性降为零时的温度称为零延展性温度NDT(Nil Ductility Temperature),此时虽然材料的塑性为零,但其仍然具有一定的强度;继续加热便会得到使材料强度为零的温度点,此温度点称为零强度温度NST(Nil Strength Temperature);在之后的冷却过程中,材料的塑性会慢慢恢复,将材料塑性开始恢复的温度称为塑性恢复温度DRT(Ductility Recovery Temperature),这些数据加上断面收缩率便可判断材料的焊接性[9]。

图2 热塑性特征示意[3]

2.3 STF试验

STF试验(Strain-to-Fracture Test)是由美国俄亥俄州立大学学者NISSLEY和LIPPOLD于21世纪初开发,是一种基于Gleeble热模拟试验机专门用来量化研究镍基合金中DDC敏感性的试验方法[11,12]。DDC即高温失塑裂纹,是通常发生在固相线以下的开裂现象,具有尺寸微小、难以检测、潜在危害较大等特点,直至今日仍然是镍基合金焊接结构中未完全解决的问题[13-15]。之前的研究表明,金属材料的DDC敏感性可通过塑性下降温度区间DTR(Ductility-dip Temperature Range)和开裂应变阈值来进行量化[16],DTR越窄或者应变阈值越大,代表DDC敏感性越低,焊接性越好。而STF试验是在多个不同温度点下对试样施加不同的应力直至开裂,从而确定在每个温度点下材料的应变阈值(应变阈值:材料发生断裂所需最小应变),获取温度-应变阈值曲线,并通过此曲线获取试验材料的DTR和应变阈值,从而达到量化研究材料焊接性的目的。

STF试验的样品制备简单,测试的变量连续且可控,便于研究分析某单一因素的变化对焊接性的影响;可重复性强,可重复试验排除偶然因素,所得结果人为因素的影响较小。目前研究人员利用该方法对多种镍基合金进行了DDC敏感性试验,证明是一种可量化合金DDC敏感性的可靠且可重复的试验[17,18]。

2.4 PVR试验

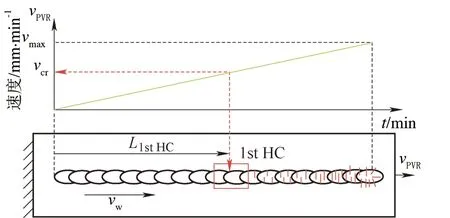

PVR试验(Programmierter Verformungs Riss Test)也叫平板拉伸试验,整个试验过程的最大特点是平板拉伸与焊接过程同时进行,并以出现第一条裂纹的临界拉伸速度vcr作为衡量焊接性的标准,这是因为vcr与材料的临界应变速率CSR具有相关性,vcr越大,说明所测样品的抗裂性越好[19,20]。PVR试验中出现的裂纹是焊接过程和外部拉伸载荷共同作用的结果,PVR试验如图3所示[21]。临界拉伸速度vcr通过式(2)计算:

图3 PVR试验示意[21]

式中vcr——临界拉伸速度(mm/min);

a——平板拉伸的加速度(mm/min);

L1stHC——第一条裂纹出现的距离(mm);

vW——焊接速度(mm/min)。

PVR试验旨在评估焊接工艺对热裂纹的影响,可用于测试母材、焊缝接头以及熔敷金属的试样,允许的焊接工艺、填充金属、焊接消耗品(保护气体、药皮)和焊接参数的变化;并且可以区分DDC、结晶裂纹和液化裂纹,具有复杂性低、可重复性强等优点。根据CAROLIN Fink等[21-23]研究表明,PVR试验是一种在定量研究镍基合金焊接性方面,最适合在国际范围内进行标准化的试验方法。

3 自拘束型试验

自约束型试验不需要外部施加应力,因为应力可以通过受约束的焊接过程产生,其特点是不需要特定的试验装置,并且可以模拟真实的焊接条件,但只能定性或者半定量地研究材料的焊接性。自约束型试验适用于在工程应用方面材料的选择以及工艺的评定。

3.1 重熔试验

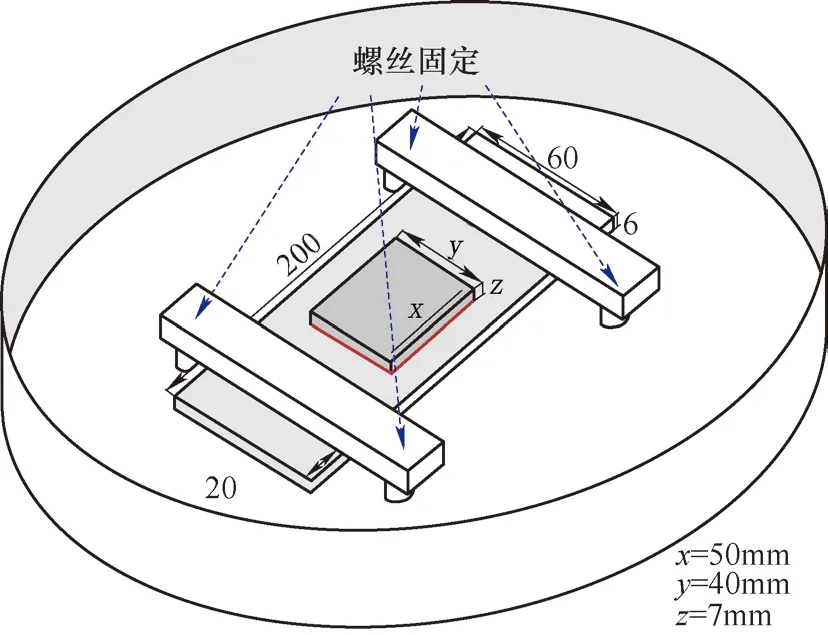

重熔试验是在受约束的块状样品表面进行多次重熔,记录在热影响区出现的裂纹总长度与其对应的重熔次数,获得重熔次数与裂纹总长度的关系曲线,并以此来判断材料的焊接性[24,25]。重熔试验的装置(见图4),其中试样的尺寸为50mm×40mm×7mm,并沿图4中所示的红线焊接在一块200mm×60mm×6mm的钢板上,将钢板夹紧以保证良好的约束。整个装置位于一个φ300mm、高70mm的圆柱体空间内,这个圆柱体的作用是为了保证整个试验过程都在氩气的气氛中进行。由于氩气的密度比空气大,因此在试验过程中可以保证氩气分布在整个装置的底部,防止焊接过程中试样氧化。52M合金和152合金的重熔试验结果(见图5)[24],从中很容易看出152合金的焊接性更好。

图4 重熔试验装置示意[25]

图5 两种不同690镍基合金重熔试验结果[24]

重熔试验具有不需要太多试验材料、易于实施和更接近实际焊接环境等优点,但缺点也很明显,例如试验过程较为繁琐,在每次重熔后就需要充一次氩气以保证下次重熔时试样不会被氧化;另外,由于裂纹需要人工计数,所以试验结果的人为因素干扰较大。此试验并不是对每种类型的镍基合金都敏感,还需要进一步的调查研究来确定此试验方法的可靠性。

3.2 大厚度裂纹试验

大厚度裂纹试验是先在母材上堆焊特定尺寸的大厚度熔敷金属,然后沿着横向、纵向分别切片取样,每个切片大面经过磨床加工后进行PT检测,然后使用显像剂使残留在缺陷中的渗透剂通过毛细作用显现在表面上,观察并记录在切片上的裂纹数量及尺寸,并以此来定量评价材料的焊接性,如图6所示[7]。

图6 大厚度裂纹试验示意[11]

镍基合金焊材在核电上应用时,其焊接隔离层和密封面堆焊层所需的厚度都比较大,需要进行多层多道堆焊,因此熔敷金属内部产生的焊接残余应力较大。在正常条件下焊接时,容易产生裂纹缺陷,而大厚度裂纹试验模拟了核电工程应用中的大厚度堆焊应力状态,因此在核电工程应用的材料选择上是一种有效的评价材料焊接性的方法,具有重要的工程指导意义。

3.3 高拘束窄间隙试验

为了模拟高约束的焊接环境,McCRACKEN S L和TATMAN J K[26]开发了一种窄间隙高约束的试验方法,如图7所示。在窄间隙的凹槽里进行多层多道焊,由于超高的约束使得熔敷金属内部产生了很大的应力,所以模拟了真实焊接环境中的应力和拘束情况;在焊接过程结束后,与大厚度裂纹试验类似,需要在特定的位置将其抛开检查开裂情况,并以此来评价镍基合金的焊接性。

图7 窄间隙高拘束试验[26]

4 结束语

1) 基于外部施加载荷的试验使用的是小规模的试样,试验需要特定的仪器装置,施加到这些试样上的应力和应变无法模拟实际的焊接环境,但此类试验可使镍基合金焊接性的研究高度定量化,适用于合金成分优化的研究。

2) 自拘束性试验旨在模拟真实的焊接环境,不需要特定的试验装置,但只能定性或半定量的研究材料的焊接性,适用于材料的选择以及工艺的评定。

3) 焊接性试验是评估镍基合金性能的一个重要的方法,其未来发展应将重点放在对已有试验的优化以及标准化上,而不是开发新的试验方法。