内齿圈氮碳共渗工艺研究

朱贺

徐州圣邦机械有限公司 江苏徐州 221000

1 序言

某新型工程机械的行走机构采用行星齿轮减速机,其内齿圈与行星齿轮啮合,承载整个行走机构最终输出的转矩,因此不仅要求齿面有着足够高的硬度、耐磨性和抗疲劳性,而且要求心部有一定的强度和韧性。根据实际工况并结合设计要求及加工条件,对内齿圈采用调质处理后进行氮碳共渗的热处理工艺。为满足技术要求,我公司新购入一台自动化可控井式渗氮炉对其进行处理,但是在氮碳共渗后出现了一些质量问题。本文从设备、工艺参数、操作等方面进行原因分析,针对性优化工艺,经验证满足了设计技术要求。

2 初始工艺

2.1 工件

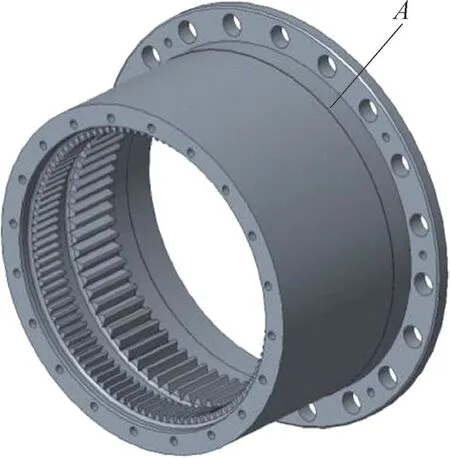

内齿圈结构如图1所示,材料为42CrMo钢,工件渗氮(安装面A除外)。技术要求:齿面硬度620~750HV1,渗层深度0.2~0.3mm。

图1 内齿圈结构

2.2 设备

采用R N-160-6可控井式渗氮炉,额定温度650℃,3区控温加热,有效减少炉内温差。配置微控全自动氮势控制系统,按照程序设定在对温度、时间、压力等参数进行控制的同时,通过流量控制系统中的常量电磁阀、脉冲电磁变量阀等,对通入炉内的氨气流量和甲醇滴速进行实时精确控制,从而将炉内氨气分解率控制在设定范围内,以保证炉内氮势Np[1]。

2.3 工艺方案

零件加工路线为:下料→锻打毛坯→正火→粗加工→调质→精加工→钻孔→插齿→氮碳共渗→装配。采用滴注式气体氮碳共渗处理工艺,渗剂采用氨气+甲醇。

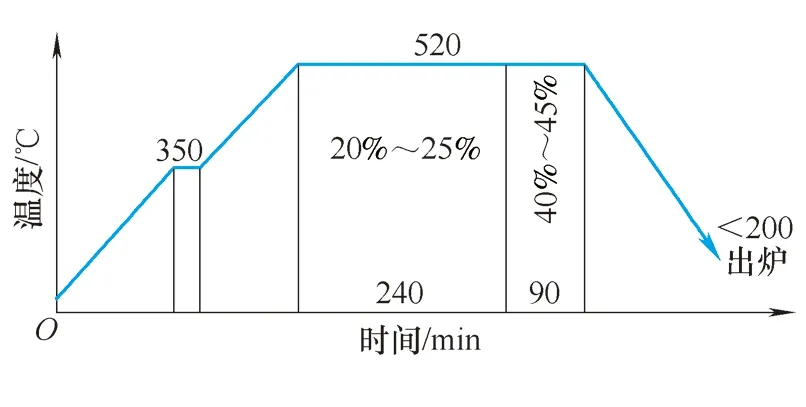

将内齿圈A面涂抹防渗剂后,均匀摆放在专用工装上,每批带若干随炉试块(材料和调质处理与内齿圈同批),以便进行表面硬度、渗层深度的检测。初步制定热处理工艺曲线如图2所示,具体工艺过程如下。

图2 热处理工艺曲线

1)采用等温渗氮法进行氮碳共渗。

2)内齿圈入炉加热后通入氨气进行排气,加热到350℃时保温30min,达到500℃时进气系统的两个常量阀全部打开,炉内温度达到设定值520℃时保温330min。

3)强渗阶段2 4 0 m i n,分解率控制在2 0%~2 5%,扩散阶段9 0 m i n,分解率控制在40%~45%。

4)利用氮势控制系统使氨气流量保持在4.5~5.5m3/h、甲醇滴注速度约60滴/min,从而调节炉内氨气分解率在设定范围内。

5)为保证炉内氮势,共渗过程中对进气压力和流量、炉内压力和温度、甲醇滴注速度等都要进行实时监控和调整。

6)内齿圈随炉冷却到200℃时出炉空冷。

3 内齿圈氮碳共渗问题及分析

3.1 出炉后出现质量问题

1)渗层平均硬度约550HV1,渗层平均深度约0.15mm,均未达到设计技术要求。

2)工件表面颜色不均匀,有斑状和流挂现象,如图3所示。

图3 表面斑状和流挂

3)上面两层工件表面出现蓝色,如图4所示。

图4 表面蓝色

4)零件畸变尺寸超差:设计要求径向圆跳动控制在0.05mm以内,多次测量实际值约为0.12mm。

3.2 原因分析

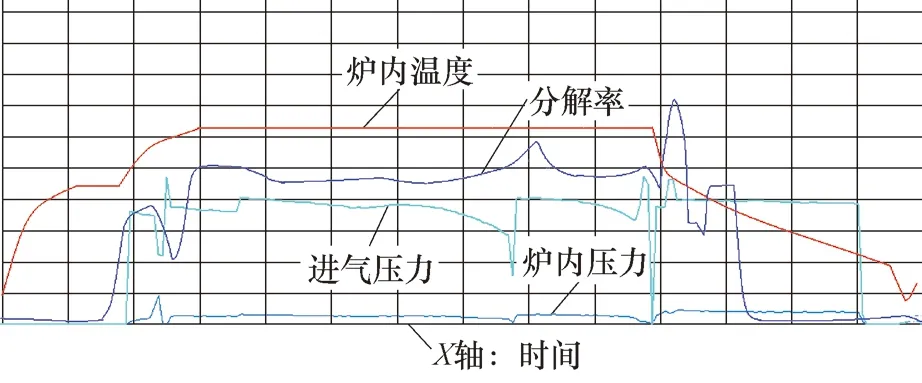

调取热处理工艺运行曲线(见图5)。结合设备、工艺和实际运行数据,对出现的质量问题原因进行分析。

图5 热处理工艺运行曲线

(1)渗层深度不够,硬度偏低 主要原因为共渗温度520℃偏低,保温时间330min偏短,通入氨气过早。强渗阶段分解率偏低,造成炉内氮势过高,另外分解率不稳定,在运行过程中多次出现波动。

(2)工件表面颜色不均匀,有斑状和流挂现象主要原因为工件没有清洗干净,表面存在油污和残留清洗剂。另外A面涂抹的KS-2局部防渗剂较多,导致受热后流淌到工件表面。

(3)工件表面出现蓝色 从热处理工艺运行曲线可以看出,在共渗过程中氨气进气压力有两次突然降低,在冷却阶段更是降低到零线,可以反映出运行过程中氨气出现过中断,导致炉内出现负压,有空气进入炉内,造成上层工件表面氧化出现蓝色。

(4)零件畸变尺寸超差 升温过程中保温阶段只有一段太少且保温时间太短,出炉温度200℃偏高,导致工件受热不均产生畸变。

4 改进工艺

根据以上分析,再次制定的热处理工艺曲线如图6所示。

1)采用二段渗氮法,将氮碳共渗分两个温度阶梯保温。初期采用高氮势,增加表面氮含量,中后期降低氮势,使表面高氮向心部扩散,减少表面高氮白亮层的厚度,避免形成网状氮化物[2]。

2)采用阶梯升温,加热到250℃、350℃、450℃时分别保温30min,当达到360℃时进气系统的常量阀1打开通入氨气进行排气。这样可以使工件表面充分氧化以增加齿面触媒效应,达到500℃时进气系统的常量阀2打开,共渗过程中通过脉冲电磁变量阀对流量进行实时控制。

3)根据装炉量延长保温时间,强渗阶段360m i n,分解率控制在40%~45%;扩散阶段120m i n,分解率控制在50%~55%;退氮阶段60min,分解率控制在>80%。

4)利用氮势控制系统使氨气流量保持在5~6m3/h、甲醇滴注速度约90滴/min,调节炉内氨气分解率在设定范围内,以保证炉内氮势。

5)由原来单瓶供气改为双瓶并联供气,保证进气压力连续稳定。共渗过程中对进气压力和流量、炉内压力和温度、甲醇滴注速度等进行实时监控和及时调整。

6)内齿圈随炉冷却到150℃时出炉空冷。

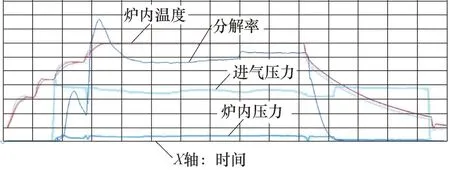

改进后热处理工艺运行曲线如图7所示,从中可以看出,炉内温度和压力,以及氨气进气压力和流量均平稳正常,分解率保持平稳,主要参数均在工艺要求范围内。

图7 改进后热处理工艺运行曲线

改进后热处理工艺执行完毕后的出炉效果如图8所示,内齿圈表面呈银灰色且较均匀,外观质量较好。随炉试块的表面硬度、渗层深度、内齿圈关键尺寸均在技术要求范围内。后续经多炉试验均取得了良好的效果,验证了此工艺方案的合理性和可执行性。

图8 改进后热处理工艺的出炉效果

5 结束语

氮碳共渗在化学热处理方式中有着很多优势,本文从氮碳共渗工艺的制定和执行细节入手,通过对设备和全过程参数的细致分析,找到了造成质量问题的原因,并有针对性地改进工艺方案及相关参数。经验证取得了良好的效果,为今后类似零件进行氮碳共渗起到了示范作用。