采煤机高强螺柱断裂失效分析

苏乐

西安重装蒲白煤矿机械有限公司 陕西蒲城 715517

1 序言

高强螺柱是紧固采煤机连接架及摇臂耳座的零件,承受较大的拉应力;螺柱材料牌号为40CrNiMoA,规格为M64×823mm。在采煤机摇臂安装过程中,严格按照安装工艺对高强螺柱进行扭矩扳手打压时,第七根高强螺柱突然发生断裂,为了分析断裂原因,避免再次断裂,笔者对断裂螺柱进行了理化分析。

2 理化检测

2.1 宏观检测

对断裂螺柱进行宏观断口分析,断口平齐并与轴向垂直,断裂位置位于中段非螺纹处,螺栓外圆表面粗糙度值为6.3μm,符合图样要求,如图1所示。其周围没有明显的宏观塑性变形,如图2所示。

图1 螺柱断裂部分宏观形貌

图2 螺柱断口宏观形貌

从断口颜色上看,共分为两部分,即约90%银灰色区域和10%的黑褐色区域。其中银灰色区域具有明显的金属光泽,其上可见明显的放射状条纹和撕裂棱,二者的存在表明该处断裂是迅速进行的,即最终断裂区。黑褐色区域为放射状条纹和撕裂棱的汇聚区域,径向深约10mm,该区域为裂源区,且位于外圆表面处,对断裂源区进行放大观察,可见细小的放射状条纹和凹陷台阶,并呈一定的方向性。以上检测结果表明,螺柱的断裂符合宏观脆性断裂特征[1]。

2.2 成分化验

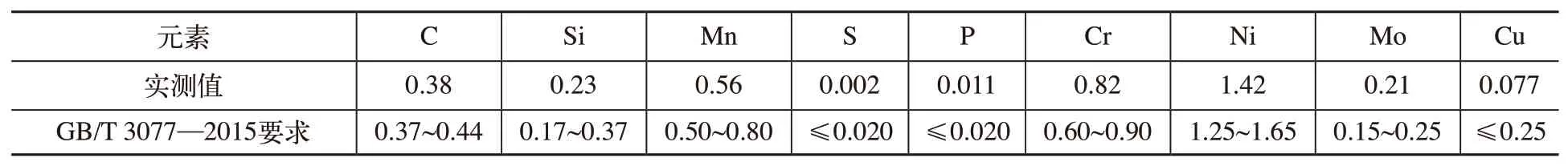

在某矿返回已断裂螺柱上取样化验,结果见表1,据G B/T 3077—2015判定螺柱材质为40CrNiMoA,符合技术要求。

表1 螺柱化学成分化验结果(质量分数) (%)

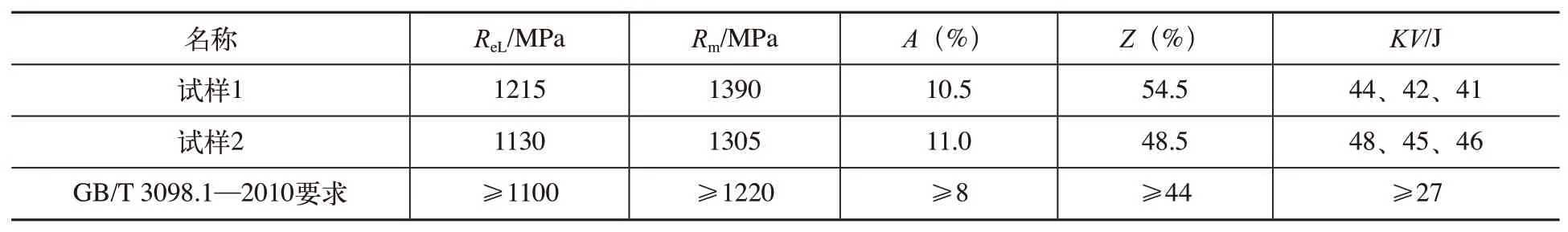

2.3 力学性能

依据GB/T 2975—2018及GB/T 3098.1—2010对矿返已断裂螺柱切取两根纵向拉伸试样,按照GB/T 228.1—2010、GB/T 229—2007检测,结果见表2。由表2可见,已断裂螺柱力学性能符合GB/T 3098.1—2010对12.9级螺柱的要求。

表2 断裂高强螺柱力学性能检测结果

2.4 金相检验

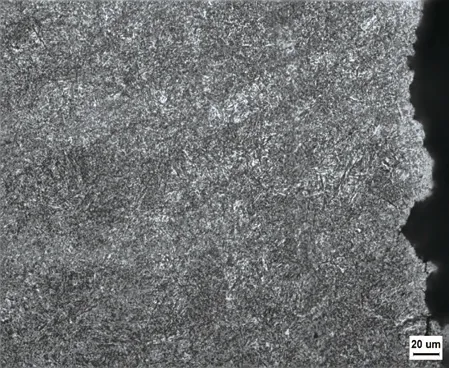

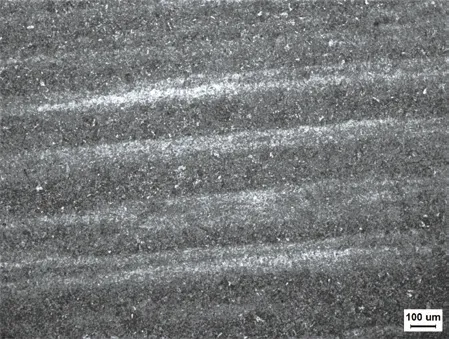

从某矿返螺柱断裂源处取样,按照G B/T 13299—1991、GB/T 10561—2005、GB/T 3098.1—2010进行金相检测,如图3~图6所示。由图3可看出,螺柱外圆表面存在1.0mm增碳层,断裂源区未发现冶金缺陷,在断裂面的附近发现横向裂纹,深约2.5mm,主裂纹与横向裂纹均起裂于外圆渗碳层表面,裂纹呈穿晶及沿晶混合扩展,裂纹扩展区未发现增碳与脱碳层。断裂源螺栓表面发现未发生再回复结晶的冷挤压变形痕迹,螺柱心部组织为回火屈氏体,纵向带状组织评为3级,非金属夹杂评为A0.5、B0.5级。

图3 断裂源区微观形貌

图4 扩展区微观形貌

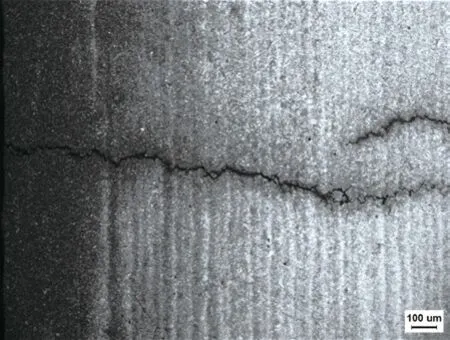

图5 次生裂纹

图6 纵向带状组织

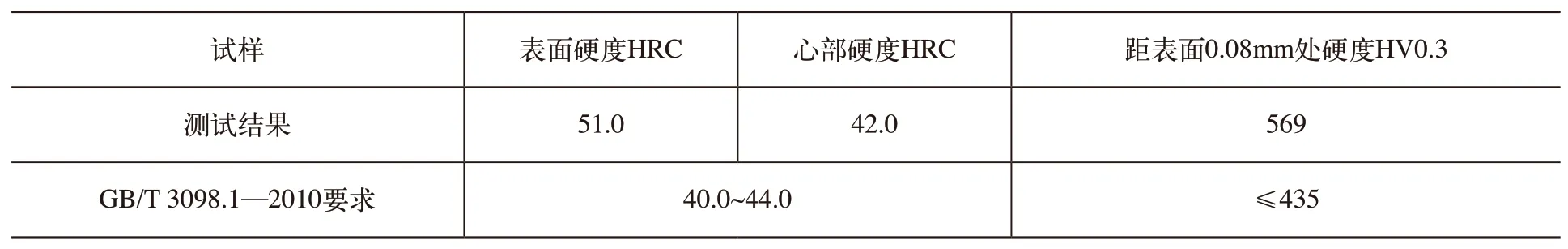

2.5 硬度检测

按照GB/T 230.1—2018、GB/T 4340.1—2009及GB/T 3098.1—2010对螺柱表面、心部分别进行硬度检测,结果见表3。由表3可知,螺柱表面硬度不符合GB/T 3098.1—2010要求。

表3 螺柱硬度检测结果

2.6 渗透检测

对同批的库存剩余23件螺栓进行渗透检测,发现6根均在调直弯曲处分布着两个沿圆周的横向裂纹,如图7所示。裂纹分布与矿返螺栓断裂位置一致,裂纹表面有挤压的痕迹,如图8所示。

图7 库存同批螺栓裂纹分布位置

图8 螺栓周向裂纹表面挤压痕迹

3 分析讨论

螺柱安装在正常打压过程中发生脆性断裂,经理化检测分析,螺栓的材质及力学性能均符合GB/T 3098.1—2010对12.9级螺柱的要求。螺柱外圆表面存在1.0mm的渗碳层,外圆表面硬度为51.0HRC,距表面0.08mm处的硬度为569HV0.3,均不符合GB/T 3098.1—2010要求。据GB/T 3098.1—2010要求,由于螺柱表面的渗碳层增加了表面硬度,能造成脆断或降低抗疲劳性,所以螺柱的表面渗碳层是有害的[2]。

螺栓加工工艺路线为:下料→锻造→正火+回火→粗车→车螺纹→淬火+回火→调直→发黑。螺栓的裂纹源产生于安装过程之前,且裂纹两边未发现增碳与脱碳层。由此可见,螺栓裂纹产生于淬火冷却过程或调直过程中,对于φ64mm细长杆件的40CrNiMoA螺栓淬火时均已淬透,按热处理原理分析,此类杆件只会发生纵裂[3],断裂源螺栓表面发现未发生再回复结晶的冷挤压变形痕迹,且螺栓上的两个横向主裂纹源处恰在调直受弯曲的位置。由此可见,螺栓的裂纹产生于调直过程中。

4 结束语

矿返螺柱为脆性断裂形式,断裂源产生于淬火后的调直工序中,经理化分析,螺柱断裂是由表面增碳及不合理的调直工艺造成的,建议调整螺柱加工工序为:下料→锻造→正火+回火→粗车→淬火+回火→合金成形刀具车削螺纹→发黑。这样,便可避免螺柱热处理变形,取消调质工序,防止螺柱产生裂纹。