双相不锈钢与奥氏体不锈钢的焊接工艺研究

常清芝

中国核工业二三建设有限公司 北京 101300

1 序言

20世纪70年代以来双相不锈钢作为耐局部腐蚀的结构材料,其应用和开发极其迅速,不论作为耐中性氯离子的应力腐蚀材料、耐氯化物的孔蚀与缝隙腐蚀材料等的腐蚀疲劳材料,还是在其他别的方面,双相不锈钢凭借其组织结构上的优点,已取代了304L、316L,甚至904L等奥氏体不锈钢。随着工业的发展,双相不锈钢被广泛应用于石油化工设备、海水与废水处理设备、输油输气管线、造纸机械等工业领域,近年来也被研究用于桥梁承重结构领域,发展前景良好。在排气、输水、废气与废液处理等工程中,由于服役环境严苛,所以对材料局部耐蚀性要求很高,国内某项目使用X2CrNiMoCuN25-6-3双相不锈钢用于这些系统并与奥氏体不锈钢进行连接。

2 双相不锈钢与奥氏体不锈钢的焊接性

双相不锈钢和奥氏体不锈钢的差异主要体现在组织结构上。双相不锈钢由铁素体和奥氏体两相组成,因此其性能便同时兼具铁素体和奥氏体不锈钢的性能特性,即将铁素体不锈钢强度高、塑性好、耐腐蚀等特点与奥氏体不锈钢所具有的良好韧性和焊接性相结合。与奥氏体不锈钢相比,双相不锈钢强度高且耐晶间腐蚀和耐氯化物应力腐蚀明显提高。

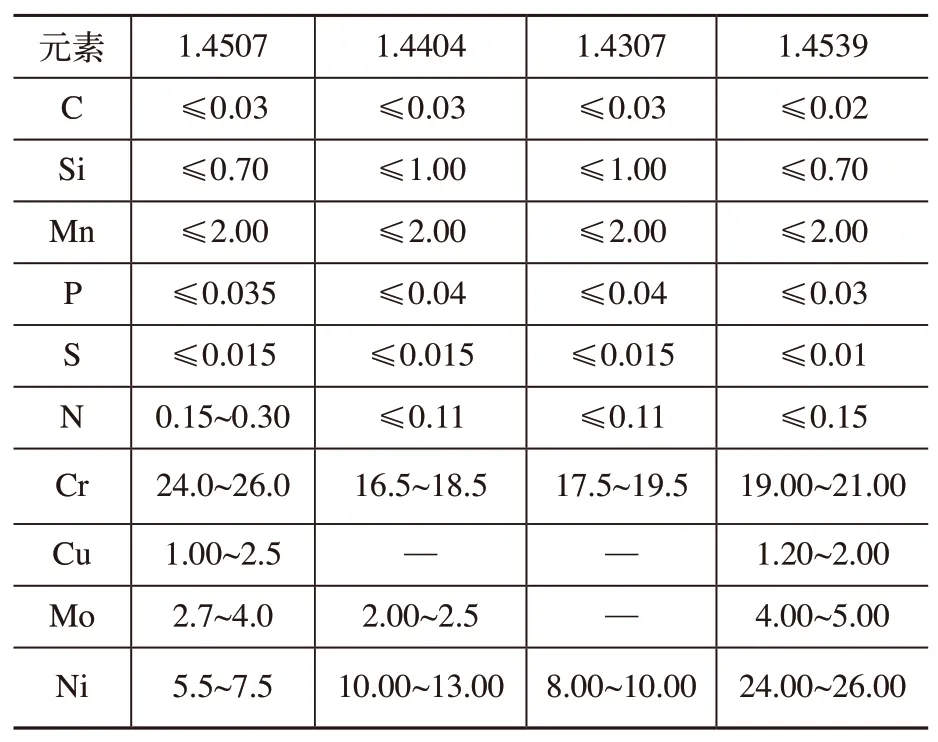

X2CrNiMoCuN25-6-3双相不锈钢其在欧洲标准BS EN 10216-5—2021[1]中钢号编码是1.4507(以下称1.4507);其在海水和其他含氯化物环境下具有出色的耐点蚀和缝隙腐蚀,临界点蚀温度超过50℃,延展性和冲击强度在室温和零度以下的温度结合耐磨性高,耐侵蚀和汽蚀。1.4507与奥氏体不锈钢化学成分见表1。

表1 1.4507与奥氏体不锈钢的化学成分(质量分数)(%)

从表1中可以看出,双相不锈钢1.4507为高Cr低Ni钢,且N、Mo含量也明显高于奥氏体不锈钢。Cr、Mo、N是影响钢点蚀性能的主要元素。按照耐孔蚀当量指数(PREN)评价综合耐蚀性能,其值越高,抗局部孔蚀能力越强。

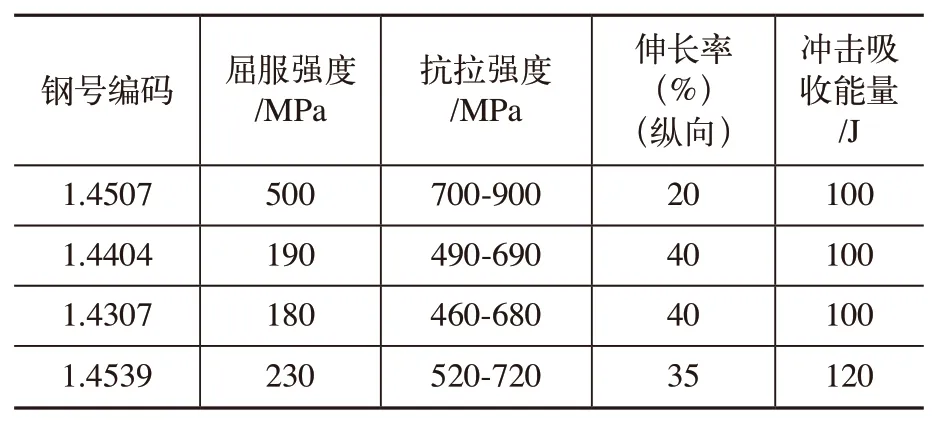

由此可知,在抗腐蚀方面,特别是介质环境比较恶劣的条件下,其耐缝隙腐蚀、点蚀和耐氯化物应力腐蚀性能也优于奥氏体不锈钢。1.4507双相不锈钢与奥氏体不锈钢的力学性能见表2。

表2 1.4507双相不锈钢与奥氏体不锈钢的力学性能

由表2可以看出,1.4507力学性能远优于奥氏体不锈钢,其屈服强度高于奥氏体不锈钢一倍以上,抗拉强度也明显高于奥氏体不锈钢。

双相不锈钢1.4507与奥氏体不锈钢一样,对焊接方法的选择没有特殊要求,一般焊接方法都可以选用。两者不足之处:一是奥氏体不锈钢的热裂纹敏感性较大;二是双相不锈钢1.4507焊接接头因σ相的析出,会使接头脆化,性能变差。因此焊接时尽量选用小的热输入。

双相不锈钢1.4507与奥氏体不锈钢进行焊接时,按照标准ISO 15608—2005[3]钢分组原则属于异种钢焊接。因成分、组织、性能的差异,异种钢在焊接高温作用下,会发生有别于同种钢焊接特点。主要体现在以下几方面:①接头中存在化学成分的不均匀性:接头金属成分是由填充金属成分、母材金属成分及其熔合比所确定。双相不锈钢和奥氏体不锈钢的物理性能存在差异(见表3[4]),在相同热量作用下,其两侧母材熔化金属量不同。焊接时在稀释作用下,熔敷金属和母材熔化区的成分发生变化,这就导致焊缝-母材、焊缝-焊缝本身的成分不均匀。成分差异越大,不均匀性也越大。②接头熔合区组织的不均匀性:双相不锈钢中含有大量铁素体,而奥氏体不锈钢铁素体含量很少,在焊接热循环以及成分不均匀的双重作用下,接头内各区域形成不同组织结构,甚至个别区域还会出现复杂的组织结构。③性能不均匀:成分、组织差异,导致性能的差异。例如:双相不锈钢和奥氏体不锈钢Cr、Ni含量差距会造成碳迁移,形成增脱碳层,使接头高温持久强度和塑性降低。④应力状态不均匀:双相不锈钢热膨胀系数比奥氏体不锈钢系数小,热膨胀系数不同引起塑性区域不同,产生应力就不同。

表3 双相不锈钢和奥氏体不锈钢物理常数

3 焊接中出现的问题及预防措施

因接头组织、成分、性能、应力不均匀性的影响,接头易出现下述焊接缺陷。

3.1 焊接接头脆化

在焊接过程中长时间高温热作用下,由于高Cr、Mo含量的影响以及组织特性铁素体相的影响,所以奥氏体-铁素体相界和铁素体内会出现σ相,造成脆化。与此同时,铁素体相在一定温度范围内是不稳定的,会析出对接头塑性、韧性和抗腐蚀性有害的高铬碳化物、金属间化合物以及σ相,从而使接头性能变差,易脆变,因此需采取以下措施进行控制。

1)焊接工作温度控制在250℃以下[2]。

2)选用利于奥氏体稳定的Ni、N含量高的焊材,以促进铁素体向奥氏体转变,但是N含量不能超过0.035%,这是因为过高的N含量可能促使焊缝中气孔的形成。

3)控制冷却速度。由于冷却速度快会导致铁素体向奥氏体的转变被遏制,铁素体含量增高,因此应适当进行缓慢冷却。

3.2 热裂纹

焊接接头产生热裂纹的原因主要有:①奥氏体不锈钢与双相不锈钢相比,线膨胀系数大,在局部加热和冷却条件下,接头处热胀冷缩易形成较大的拉应力。②奥氏体不锈钢易形成方向性强的柱状晶组织,促使形成晶间液膜。③有害元素S、P等易形成低熔点共晶成分。④元素迁移,碳化铬等金属化合物的大量析出偏聚,导致热裂纹产生。

为防止裂纹的产生,可采取如下措施。

1)控制材料(母材、焊材)中的C、S、P等有害元素的含量。

2)选用小的焊接热输入。

3)层间温度不宜过高。

4)选择合理的焊接接头形式和焊接顺序,以便减小焊接应力。

5)选用高Mo焊材。

4 焊接工艺试验

现场存在φ60.3m m×3.2m m、φ33.4m m×2.6mm、φ21.3mm×2.6mm、φ13.7mm×2.6mm 4种规格焊道,按照覆盖原则选取规格为φ33.4mm×2.6mm、φ13.7mm×2.6mm进行工艺试验。这里以规格为φ33.4mm×2.6mm双相不锈钢1.4507和奥氏体不锈钢1.4404为例,进行焊接工艺试验说明。

4.1 焊接方法的选择

由于现场为小管径薄壁厚坡口,TIG焊具有低电流下电弧稳定,焊缝成形良好,焊接熔池易于控制等特点,便于单面焊双面成形,因此采用TIG焊接方法。

4.2 焊材的选择

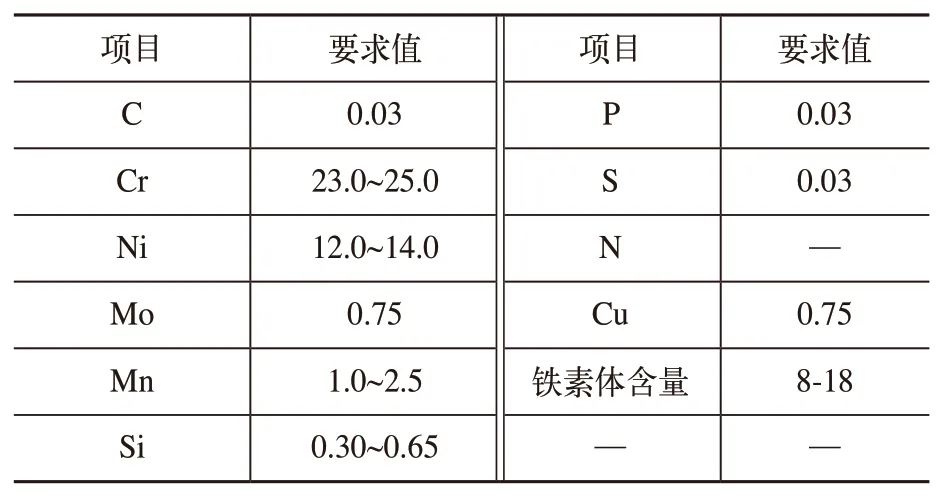

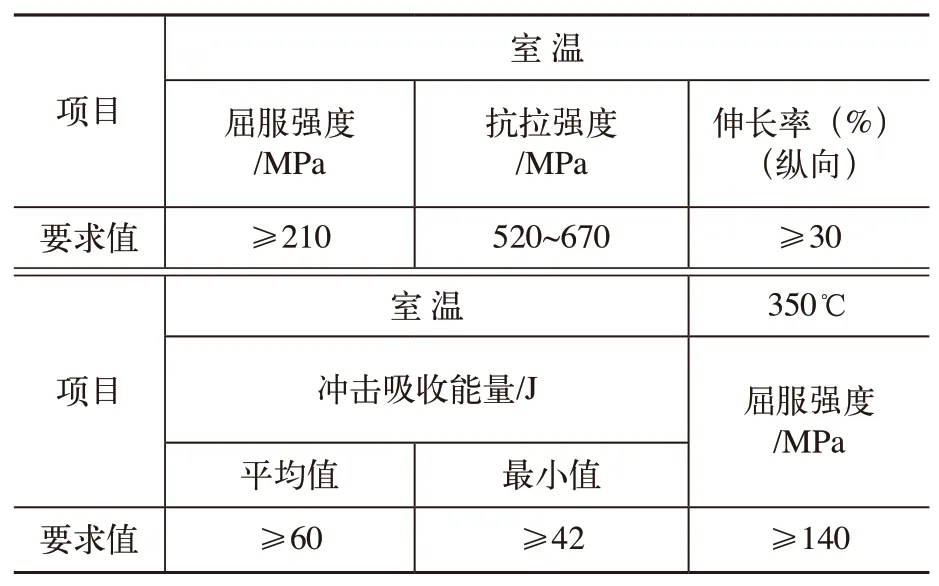

正确选择焊接材料是异种钢焊接的关键,为此根据母材性能,参考ANSI AWS A5.9[5]标准初步选择ER309L焊丝。选用的ER309L焊丝的化学成分及力学性能应符合ANSI AWS A5.9[5]和RCC-M 2007[6]标准要求,详见表4、表5。

表4 ER309L焊丝化学成分(质量分数 ) (%)

表5 ER309L焊丝熔敷金属力学性能

4.3 材料的准备

按照BS EN 10216-5—2021[1]要求选用母材材料,试件长度应≥150mm,工艺评定理化试验要求进行拉伸、弯曲、金相检测等,因此试件截取的数量应满足理化试验的取样要求,至少8个试件。焊接前对焊缝及相邻区域的母材所有表面进行彻底清理,去除表面污垢和油脂,焊缝粗糙的边缘应用细磨光机打磨。

4.4 坡口准备

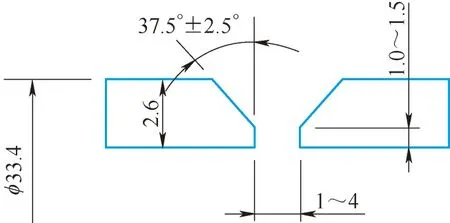

坡口加工应采用机械加工制备。由于金属焊接时,焊接熔池具有流动性差、黏滞性强和熔透深度较小特性,为保障焊缝全焊透,并无烧穿的危险,同时方便焊工更好地控制电弧以及焊接熔池和熔渣的流动,所以坡口角度应足够宽。具体坡口尺寸如图1所示。

图1 坡口形式

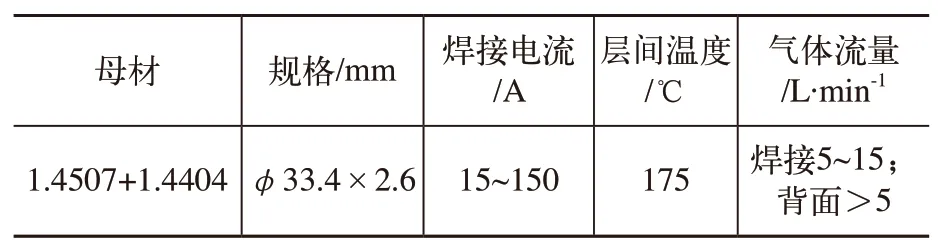

4.5 焊接参数的选择

双相不锈钢和奥氏体不锈钢焊接时参数选择应严格遵循控制工作温度和热输入要求,初步拟定的焊接参数见表6,焊道如图2所示。

表6 焊接参数

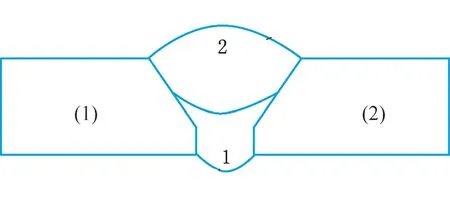

图2 焊道示意

4.6 焊接

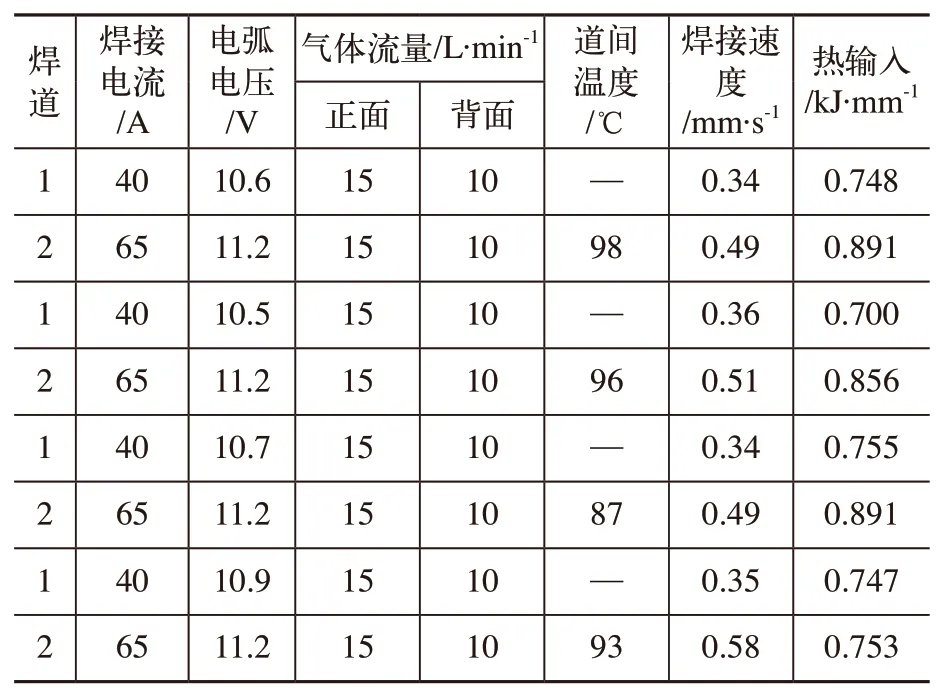

规格为φ33.4mm×2.6mm的异种钢管道TIG焊接,采用对接双层焊(1层打底+1层填充盖面),保护气体为99.99%Ar。焊接时需注意控制层间温度和热输入,冷却时需适当缓冷。实际的焊接参数见表7。

表7 实际的焊接参数

5 焊接接头试验

5.1 无损检测

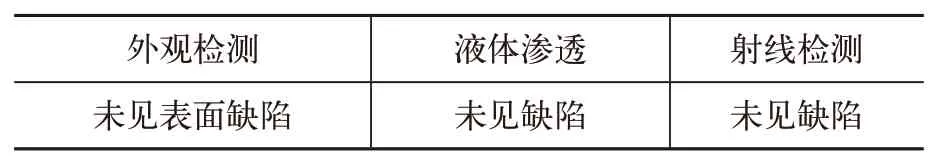

焊接完成的试件要进行无损检测,包括外观检测、液体渗透检测、射线检测,并符合RCCM 2007[6]标准的要求,见表8。

表8 无损检测

5.2 理化检验

理化性能检验包括化学成分分析、弯曲试验(面弯、背弯)、横向拉伸试验、金相检验。检验结果符合RCCM 2007[6]标准要求,见表9。

表9 理化检验

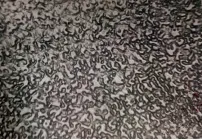

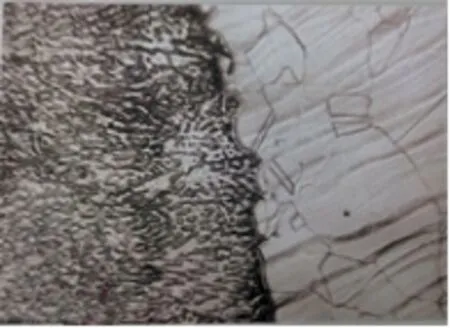

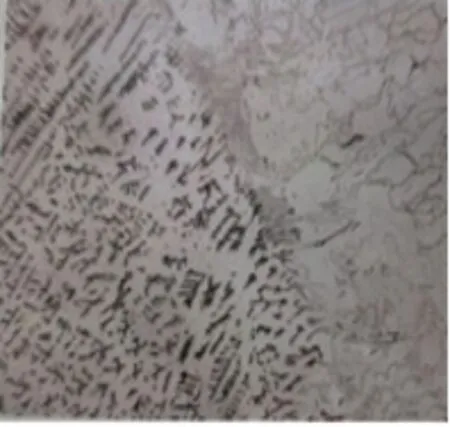

金相检验采用三氯化铁盐酸水溶液浸蚀,焊接接头宏观金相、微观金相如图3~图6所示。从图中可以看出,焊缝与母材熔合良好,未见显微裂纹和沉淀物。

图3 宏观金相

图4 焊缝组织

图5 1.4404侧熔合线附近显微组织

图6 1.4507侧熔合线附近显微组织

6 结束语

1)实践证明,对于双相不锈钢和奥氏体不锈钢异种钢焊接,选用ER309L不锈钢焊丝焊接是可行的,并且所选择的焊接参数能确保接头焊缝的各项性能满足技术要求,保障了焊接接头的质量。同时为新材料的工艺试验积累了一定经验。

2)严格控制焊接参数、合理控制热输入、适当地缓慢冷却,可以使焊接接头具有良好的接头组织,无有害金属沉淀物生成。