以CoMn2O4为催化剂氧化二甲苯的研究

宇富航,李永红,鲁倩文,李肖静

(天津大学化工学院,天津 300072)

环境中的二甲苯是一种典型的挥发性有机物(Volatile Organic Compounds,VOCs),主要来源于印刷、塑料加工以及涂料油漆生产等工艺过程,并且邻、间和对3种二甲苯往往相伴产生[1-6]。苯系物是诸多种类VOCs中对人类生命健康及环境影响最严重的类型之一,急需将其转化成无毒物质[7-8]。

如果废气回收价值高、浓度大普遍采用吸附法、冷凝法等方式进行回收;对于回收过后或者本身回收价值就较低的废气,在排入大气之前会采用催化氧化法、生物处理法等消除方法。在非回收的方式中,生物处理法和等离子体法对于低浓度VOCs有较好的处理效果;直接燃烧法操作过程方便、价格低廉,但是燃点高且容易造成二次污染;对于光催化氧化法等新兴工艺还适应不了工业生产环境的复杂性。整体而言,催化氧化法适用处理废气的浓度范围大,氧化温度低,是目前所最常用的消除方式之一[9-10]。选择适用的催化剂是取得较好氧化效果的关键。

二甲苯催化氧化的文献较少,尤其是间二甲苯和对二甲苯的研究内容更为匮乏。故本工作将邻、间和对3种二甲苯的氧化作为研究内容。有研究者将Pt和Pd负载在金属氧化物和分子筛等材料上氧化二甲苯,载体的选择、贵金属的价态、分布以及和载体之间的结合方式都会影响催化氧化的效果[11-15]。贵金属催化剂存在着价格昂贵,资源短缺等特点。非贵金属催化剂,尤其是过渡金属氧化成为有可能的替代者。OMS-2(氧化锰八面体分子筛)具有丰富的孔道结构、晶格缺陷以及多价态的锰物种而受到研究者的青睐。吴银素[16-17]通过不同的还原剂合成了OMS-2,Ag或者Cu的引入会促进氧物种的活性增强,进而提高其氧化还原能力。Genuino等[18]制备了CuO/Mn2O3混合氧化物和OMS-2用于氧化3种不同二甲苯上,经对比发现混合氧化物的活性更高,但是催化活性依旧很低,在250 ℃的反应温度下转化率依旧低于30%。有研究者[19]合成Mn-Ce-M(M=Cu,Ni或者Co)氧化邻二甲苯,发现Cu的引入具有最好的催化效果,原因在于Cu-Mn之间的协同效应,而单一金属的Co氧化物[20]与之相较对邻二甲苯氧化具有更好的活性。整体而言,在催化剂价格较低,合成条件不复杂的条件下,如何进一步提高催化活性值得研究。Mn和Co形成的固溶体较单一金属氧化物,催化剂的结构发生转变、活性氧物种得到提高,受到越来越多研究者的关注。清华大学黎维彬[21]首先用Co-Mn复合金属氧化物来氧化甲烷,近些年,该类催化剂还被用于氧化烷烃类、酯类、醇类和芳香烃类[22-24]等类型VOCs,较其单一金属氧化取得更好的催化效果。

在Mn-Co复合金属氧化物的诸多合成方法(水热法、共沉淀法、前驱体法等)中,草酸沉淀法具有重复性高,操作简便,成本低等诸多优点[24-27],故在本工作中选取该方法制备CoMn2O4催化剂,并实验考察了邻、间和对3种二甲苯的催化氧化性能。

1 实验部分

1.1 主要仪器及试剂

催化反应动力学设备(自组装,如图1所示)、电子天平、恒温水浴锅、干燥箱、马弗炉、压片机以及其他催化剂表征时所需的设备。

邻二甲苯、对二甲苯、草酸、无水乙醇试剂购自天津市科密欧化学试剂有限公司;乙酸锰购自天津市大茂化学试剂厂;间二甲苯购自天津市光复精细化工研究所;硝酸钴购自阿拉丁。除间二甲苯为化学纯,其余试剂均为分析纯。水为去离子水。

图1 二甲苯氧化实验装置简图Fig.1 Diagram of xylene oxidation experimental device

1.2 CoMn2O4的制备

催化剂的制备步骤如下[28]:称取0.01 mol(2.910 3 g)的六水合硝酸钴和0.02 mol(4.901 8 g)的四水合乙酸锰搅拌使其溶解于20 mL的无水乙醇。而后加入配制好的150 mL(浓度为0.24 mol·L-1)的草酸水溶液,在油浴条件下搅拌30 min。抽滤,用去离子水清洗5次,每次用量为10 mL。放置于干燥箱中,干燥温度为60 ℃,干燥时间为12 h。最后,将干燥好的催化剂放入马弗炉中,升温速率为1 ℃·min-1,升至350 ℃并保留3 h。待马弗炉温度自然冷却至室温,取出煅烧好的催化剂,将催化剂进行压片、研磨,最后得到40~60目的催化剂待评价。

1.3 催化剂的性能评价

通过吹扫恒温水浴槽中的二甲苯使其气化并与空气混合后通入填装质量是0.2 g(40~60目)催化剂的石英管固定床管式反应器(外径为9 mm,内径为5.5 mm,长度为65 cm),催化剂床层的温度通过K型热电偶测量。进入到反应器的气体流量为100 mL·min-1,二甲苯体积分数为1×10-3,其空速为30 000 mL·g-1·h-1。反应气和产物的组成通过装有FID检测器的气相色谱(GC-9790 FuLi)进行在线分析。尾气通过集气袋收集后使用SP-6800A气相色谱进行分析,采用热导池检测器(TCD)检测混合气体中的碳物质,经检测尾气中所含碳物质全部为二氧化碳。

1.4 催化剂的表征

催化剂的XRD谱图是通过Rigaku D/max-2500衍射仪测得,X射线源为石墨单色器滤波的Cu_Kα辐射(λ=0.15406 nm),工作电压是40 kV,工作电流是20 mA,扫描范围是10°~80°,扫描速率是5(°)·min-1。利用美国Micromeritics公司的TriStar型3000型物理吸附仪测定催化剂的比表面积和孔体积,称取约0.2 g的催化剂在300 ℃氮气氛围下预处理4 h,在液氮(温度为-196 ℃)环境下进行N2吸附脱附测定。得到的数据通过BET公式以及BJH方程分别计算其比表面积和孔体积。

X射线光电子谱(XPS)采用型号为Perkin Elmer PHI-1600 XPS分光仪,使用Mg靶在超高真空条件下进行测试。所测得的结合能均以C1s峰(284.6 eV)为基准进行校正。H2-TPR测量方法:称量约80 mg的催化剂置于U型样品管中,通入流量为30 mL·min-1的Ar气吹扫,将床层温度升至200 ℃,升温速率为10 ℃·min-1,并在此温度维持1 h来除去样品表面吸附的水分和杂质。在Ar保护下降温至50 ℃后切换成流量为30 mL·min-1的H2/Ar混合气,其中φ(H2)占比10%,待基线稳定后开始升温并使用TCD检测器记录信号,升温速率为10 ℃·min-1,最高温度为780 ℃。测试过程中,用冷阱来冷凝还原过程中生成的水蒸气,防止其干扰TCD信号。

催化剂样品SEM的形貌图是在美国FEI公司Nanosem 430型场发射扫描电子显微镜上测试得到。首先使用适量的导电胶黏附到样品台上,而后借助牙签蘸取少量的催化剂涂覆在导电胶上,喷金后进行扫描测试。TEM图是采用日本电子株式会社,型号为JEOL-F200的场发射透射电子显微镜测试得到。取0.1 g的粉末样品分散于20 mL的无水乙醇之中,而后经过超声处理。处理过后取上清液滴加到超薄碳膜上,干燥后便用于TEM的测试。

2 结果与讨论

2.1 催化剂性能评价

2.1.1 不同制备条件下的催化剂氧化二甲苯

在搅拌温度为60~80 ℃,干燥温度60~100 ℃,煅烧温度为350~550 ℃,煅烧时间为3~5 h条件下,分别制备CoMn2O4催化剂,并通过实验分别测定各催化剂样品对3种二甲苯氧化反应的催化效果。

进行正交实验,绘制正交表见表1。

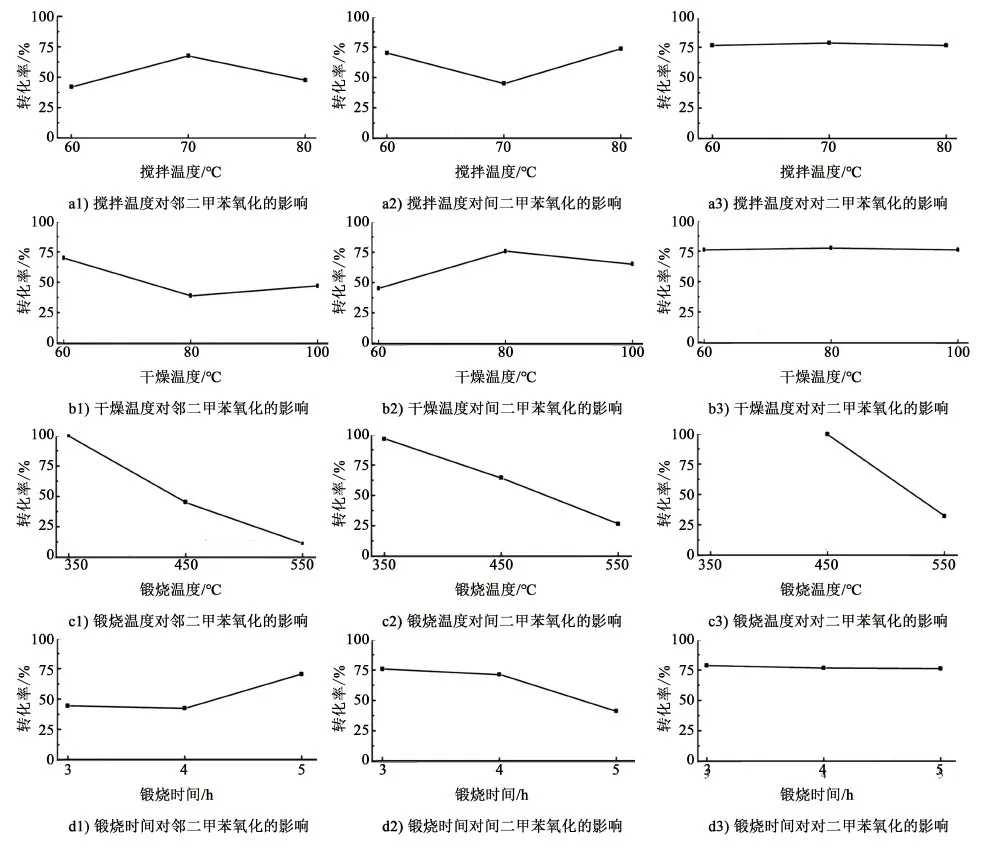

由表1可知不同制备条件对二甲苯的氧化反应影响较大。同时,由序号为1的实验可以看出,邻、间和对3种二甲苯的完全氧化温度有所区别,相差约为15 ℃,催化活性由难到易为:邻二甲苯>间二甲苯>对二甲苯,邻二甲苯最难氧化。CoMn2O4氧化二甲苯的催化活性较以往的文献报道有了显著提高,如表2所示。文献报道中催化活性由难到易为:对二甲苯>间二甲苯≈邻二甲苯,对二甲苯最难氧化。由此可见不同物质氧化选择合适催化剂非常重要。由表1中的3种不同二甲苯的转化率为评分基准,绘制出了极化曲线,如图2所示。

由图2可知,对于邻二甲苯而言,影响因素:煅烧温度>干燥温度>煅烧时间>搅拌温度;对于间二甲苯:煅烧温度>煅烧时间>干燥温度>搅拌温度;对于对二甲苯:煅烧温度>干燥温度>煅烧时间>搅拌温度。所以可以得出煅烧温度是影响二甲苯氧化的最大制备因素。搅拌温度、干燥温度、煅烧时间对邻二甲苯和间二甲苯的影响相反可能是二者的氧化过程的机理不同。煅烧过程(煅烧温度和煅烧时间)对催化剂的影响最大。在煅烧过程中金属氧化物的前驱体会发生热分解,在除去结合水和挥发性杂质的同时生成相应的氧化物,与此同时,煅烧过程是形成固溶体的重要阶段。该过程会影响催化剂的孔结构、比表面积、晶型和颗粒度等因素。

表1 不同制备条件下催化剂氧化二甲苯效果比较Table 1 Comparison of catalytic oxidation of xylene under different preparation conditions

图2 二甲苯氧化正交实验的极化曲线Fig.2 Polarization diagram of xylene oxidation

表2 各种类催化剂氧化二甲苯的效果比较Table 2 Comparison of effects of various catalysts for xylene oxidation

干燥过程的主要目的是脱去游离水。在干燥过程中,水从颗粒外表面蒸发除去,而颗粒内部水则通过孔结构向外表面扩散。受外表面水蒸发控制时为恒速阶段,受水由内向外控制时为降速阶段。本研究中制备的催化剂量较少,而且干燥时间充分,所以干燥过程中温度影响稍低。搅拌温度主要影响的沉淀过程。使用草酸作为沉淀剂在搅拌温度低温、溶液过饱和的有利于迅速形成均匀且细小的晶粒。

2.1.2 煅烧温度对催化活性的影响

制备条件:在搅拌温度60 ℃,搅拌时间30 min,干燥温度60 ℃的条件下,改变煅烧温度,分别设置煅烧温度为350、450和550 ℃。煅烧时间为12 h。测试条件:体积分数为1×10-3的二甲苯和空气的混合气,空速为30 000 mL·g-1·h-1。结果见图3。

图3 催化剂煅烧温度对二甲苯转化率的影响Fig.3 Effect of calcination temperature of catalyst on xylene conversion

图3a)是在不同煅烧温度下氧化邻二甲苯,350 ℃煅烧的催化剂氧化活性最好,260 ℃时便可以完全转化邻二甲苯,450 ℃煅烧的催化剂催化活性略低于350 ℃,而550 ℃煅烧的催化剂在260 ℃时转化率还非常低,在约285 ℃时才可将邻二甲苯完全转化;图3b)中是在不同煅烧温度下氧化间二甲苯,350 ℃煅烧的催化剂在240 ℃的时候转化率便高达99.0%,245 ℃时可将间二甲苯完全转化,450 ℃煅烧的催化剂在255 ℃时对间二甲苯基本完全转化,而550 ℃煅烧的催化剂在260 ℃下的转化率达到97.0%,在250 ℃左右转化率依旧很低;图3c)是在不同煅烧温度下氧化对二甲苯,在氧化对二甲苯方面,当氧化温度为225 ℃时,关于氧化对二甲苯,煅烧温度为350 ℃的催化剂转化率便高达98.4%,煅烧温度为450 ℃时转化率高达99.8%,而煅烧温度为550 ℃的催化剂在240 ℃转化率可达99.5%。用350 ℃下煅烧的催化剂氧化3种不同的二甲苯时,在其完全氧化的温度下,300 min未见催化剂失活。

总体而言,邻、间和对3种二甲苯催化活性由难到易为:邻二甲苯>间二甲苯>对二甲苯,并且完全氧化温度相差15 ℃左右;350、450以及550 ℃煅烧得到的催化剂氧化二甲苯活性高低顺序:350 ℃>450 ℃>550 ℃。不同煅烧温度下得到的催化剂都可以在300 ℃以下完全氧化3种不同的二甲苯,说明CoMn2O4该类催化剂对二甲苯氧化具有较好的适用性。

2.2 催化剂表征分析

2.2.1 XRD分析

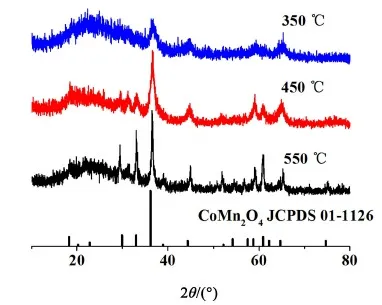

XRD是表征样品结构的重要手段。图4给出了不同煅烧温度下制备的催化剂XRD表征结果。谱图中标准卡片CoMn2O4(JCPDS 01-1126)的衍射峰(2θ=29.8°、33.0°、36.1°、38.9°、44.3°、52.2°、54.2°、57.5°、58.7°和60.89°)与不同煅烧温度下物质的特征峰吻合度较好。

图4 不同煅烧温度下制备的催化剂的XRD曲线Fig.4 XRD patterns of catalysts at different calcination temperatures

由图4中可以看到随着煅烧温度的升高,催化剂的结晶度变高,在550 ℃下制备的催化剂结晶度最高,而在350 ℃下煅烧得到的催化剂结晶度下降,甚至部分特征峰已经消失。有文献报道[32]在较低煅烧温度下制备的结晶度较差但比表面积和孔体积较大的CuMn2O4在氧化萘时,比结晶度好的CuMn2O4具有更好的氧化活性,和本研究具有相似性。

2.2.2 BET分析

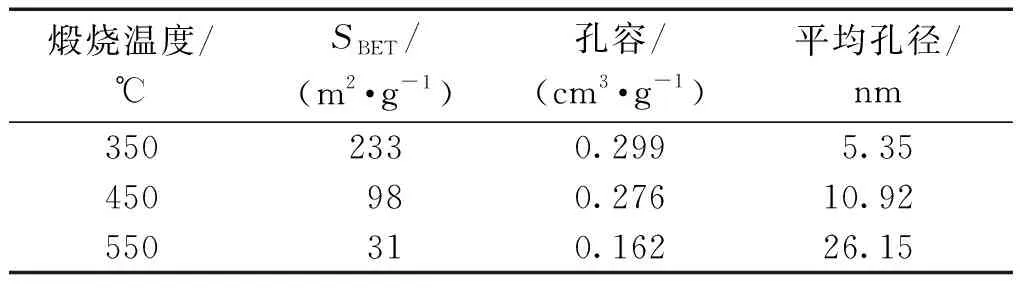

图5是不同煅烧温度下的催化剂的吸附-脱附测试曲线,催化剂的比表面积及孔体积数据列于表3。

图5 不同煅烧温度的催化剂的N2吸附-脱附曲线Fig.5 N2 adsorption-desorption curves of catalysts at different calcination temperatures

表3 催化剂的比表面积及孔体积数据Table 3 Surface area and pore structure of catalysts

由表3可知,不同煅烧温度下制备得到的催化剂在比表面积和孔容方面具有较大差别。可以明显看到,煅烧温度为350 ℃时具有最高的比表面积、更大的孔容和最小的平均孔径。而随着温度升高,比表面积和孔容的下降趋势明显,平均孔径随之增大。该现象表明,随着煅烧温度的提高,一些孔结构发生了塌陷。较大的比表面积和较大的孔体积有利于VOCs氧化反应。在350 ℃下煅烧的催化剂比表面积和孔体积有利于反应的进行。另外,由实验可知,催化剂的孔主要是介孔。二甲苯的动力学直径为0.68 nm,属于较大的VOCs分子,介孔尺寸的孔道有利于反应的进行。

2.2.3 XPS分析

利用XPS表征分析催化剂的表面元素组成及各元素价态分布。图6是各物种的能谱图。表4中是各元素的表面分布定量分析结果。

图6 不同煅烧温度催化剂的a)全谱;b)Co 2p;c) Mn 2p;d) O 1s XPS 谱图Fig.6 XPS spectra of a) full; b) Co 2p; c) Mn 2p; d) O 1s obtained at different calcination temperatures

表4 钴锰复合金属氧化的表面物种Table 4 Surface species of Co-Mn composite metal oxidation

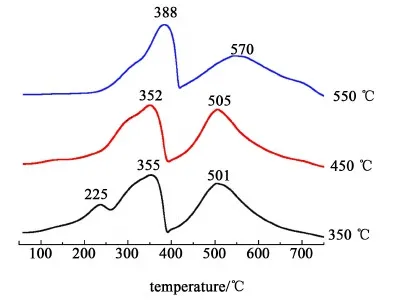

2.2.4 H2-TPR分析

利用H2-TPR表征分析催化剂的还原性能,结果见图7。Co3O4和MnOx都需要2步还原:MnOx→Mn3O4→MnO,CO3O4→CoO→CO;第2步还原比第1步还原需要更加高的温度[22,26,33]。随着煅烧温度的升高,峰的位置也在右移。在煅烧温度为350 ℃的样品中出现了1个区别于其他2个煅烧温度的小峰,温度点在225 ℃附近,该峰表明锰物种和钴物种很好的结合,有利于二甲苯氧化反应,这与文献报道具有高度一致性[22,34]。对于煅烧温度为350和450 ℃而言,可以看出其余2个峰的位置并没有太大的差异,而对于煅烧温度为550 ℃的2个峰位置发生了较明显的右移,说明被还原的难度增大,不利于氧化反应。

图7 不同煅烧温度下的Mn-Co复合金属氧化物的 H2-TPR图谱Fig.7 H2-TPR profiles of Mn-Co mixtures at different calcination temperatures

2.2.5 SEM表征

图8~图10分别列取了不同煅烧温度下催化剂的SEM图像。结果表明,3者的表观图像并未有明显差别,皆为块状颗粒。

图8 350 ℃煅烧温度下催化剂的SEM谱图Fig.8 SEM images of catalyst calcined at 350 ℃

图9 450 ℃煅烧温度下催化剂的SEM谱图Fig.9 SEM images of catalyst calcined at 450 ℃

图10 550 ℃煅烧温度下催化剂的SEM谱图Fig.10 SEM images of catalyst calcined at 550 ℃

2.2.6 TEM表征

图11~图13分别是350、450以及550 ℃煅烧温度下得到的TEM图。经过高倍放大,由3幅图b)可知:催化剂具有良好的介孔结构,且可以看出随着煅烧温度的升高,催化剂具有越来越明显的晶格条纹,因此可以判断它们的结晶度变得越来越强,这与之前XRD的表征结果具有一致性。d=0.25和0.476 nm分别对应的是CoMn2O4(311)和(111)晶面(JCPDS 01-1126)。

图11 350 ℃煅烧温度下催化剂的TEM谱图Fig.11 TEM images of catalyst calcined at 350 ℃

图12 450 ℃煅烧温度下催化剂的TEM谱图Fig.12 TEM images of catalyst calcined at 450 ℃

图13 550 ℃煅烧温度下催化剂的TEM谱图Fig.13 TEM images of catalyst calcined at 550 ℃

2.3 催化剂稳定性测试

如图14所示,考察煅烧温度为350 ℃时氧化邻二甲苯的稳定性。结果表明在氧化温度为260 ℃时,催化剂可以保持10 h稳定不失活,转化率一直保持在100%。而在250 ℃稍低温转化时,发现在300 min以内基本保持100%的转化率,而在300 min以后发生明显失活,转化率下降明显,在420 min时转化率已经下降至54.3%。接下来将通过表征手段来分析造成失活的主要原因。

图14 不同反应温度下邻二甲苯的转化率随时间的变化Fig.14 Change of conversion of o-xylene with time at different reaction temperature

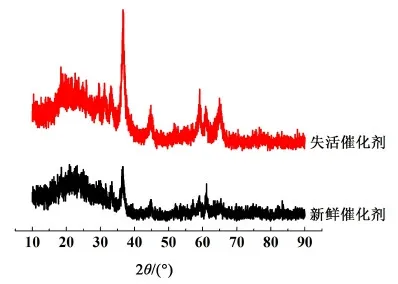

由失活前后催化剂的XRD谱图见图15。可以明显看出,失活后的催化剂虽然峰强度得到了显著提升,但是也没有碳或者现其它杂峰的出现,说明并没有出现积碳失活的现象。

图15 失活前后的催化剂XRD谱图对比Fig.15 Comparison of XRD patterns of catalyst before and after deactivation

如表5所示,失活后催化剂和原新鲜催化剂相对比,高价锰物种、高价钴物种以及吸附氧所占的比例明显下降。高价锰物种使催化剂具有良好的还原性;吸附氧物种是重要的活性氧物种,这些指标的下降不利于VOCs氧化反应的进行。

表5 新鲜催化剂和失活催化剂的表面物种对比Table 5 Comparison of surface species between fresh catalyst and inactive catalyst

2.4 催化剂其它制备条件下氧化二甲苯的性能

图16所示为其它条件下制备的催化剂邻二甲苯的转化率随时间的变化。在不同n(Co)∶n(Mn)中(1∶1、1∶2及1∶3),1∶2时展现出最佳的催化性能。对于催化剂的煅烧温度而言,可以看出,当煅烧温度为250 ℃时催化活性显著降低。

图16 不同制备条件下邻二甲苯的转化率随时间的变化Fig.16 Change of conversion of o-xylene with time under different preparation conditions

3 结语

1) 利用草酸沉淀法合成了一系列CoMn2O4催化剂,研究了搅拌温度、干燥温度、煅烧温度以及煅烧时间对催化剂氧化二甲苯性能的影响,结果发现煅烧温度的影响最大;并且邻、间和对3种二甲苯中,邻二甲苯最难氧化,间二甲苯次之,对二甲苯最易氧化。

2)使用不同煅烧温度下(350、450及550 ℃)制备的催化剂氧化二甲苯,350 ℃煅烧得到的催化剂具有很大的比表面积、孔体积以及丰富的高价锰物种,这些因素有利于VOCs的催化氧化。