催化裂化催化剂铁中毒现象分析与解决方案

李雪礼,段宏昌,谭争国,潘志爽,张先锐

(1.陕西省化学反应工程重点实验室,延安大学化学与化工学院,陕西 延安 716000; 2.中国石油兰州化工研究中心,兰州 730060)

催化裂化(FCC)是最重要的原油二次加工手段之一。我国催化裂化装置所生产的汽油、柴油和丙烯分别占国内汽油、柴油和丙烯成品总量的70%、30%和40%左右。同时, 催化裂化装置还可为烷基化装置和醚化装置提供原料。因此,催化裂化装置是炼厂提高轻质油收率和改善产品质量、提高经济效益最关键的装置之一[1-2]。

中国石油某炼厂2.5 Mt/a重油催化裂化主体装置,由催化装置、产品精制单元和烟气脱硫单元组成,原料来自加工哈萨克斯坦、南疆和北疆混合原油减压渣油的渣油加氢脱硫(RDS)装置,主要产品包括干气、液化气、汽油和柴油[3]。该装置采用MIP-CGP工艺,多产异构烷烃和丙烯、降低催化汽油烯烃含量。自2014年1月开工以来,催化装置稳定运行,装置效益逐年增加[4]。但自2016年9月下旬开始,FCC装置油浆产率、焦炭产率、干气产率持续升高,与此同时,转化率和总液体收率持续下降,产品分布显著变差。在加工量逐步降低的情况下这一趋势仍未有明显改善,催化装置稳定运行和弹性操作趋于困难,严重影响了炼厂的经济效益。本文对该炼厂催化装置产品分布变差的影响因素进行了系统分析,并介绍了采取的解决方案,能够为其他炼厂出现类似事件时提供技术参考。

1 事件回顾

2016年7月中旬,该厂MTBE装置开工,FCC装置生产需求调整为提高液化气产率,同时提高汽油辛烷值。9月下旬催化装置开始出现转化率下降、产品分布变差问题,装置物料平衡如图1所示。为了降低柴汽比,将催化柴油部分送至渣油加氢,加氢柴油再返送至催化装置进行回炼。回炼柴油有利于重油裂化,增加了反应深度,油浆和焦炭收率下降,提高了液化气和汽油收率[4-5],因此装置加工量和柴油回炼量存在一定的对应关系。即使考虑加工柴油的促进作用,从图1分析显示,自2016年9月,重油转化率和汽油收率即开始下降,柴油收率增加。到2016年10月份,产品分布变差更加显著,严重影响装置稳定运行和炼厂经济效益。

2 影响因素分析

针对装置出现的产品分布变差的迫切问题,课题组从原料性质、平衡剂性质、平衡剂评价等几方面分析了装置产品分布变差的影响因素。

2.1 原料性质分析

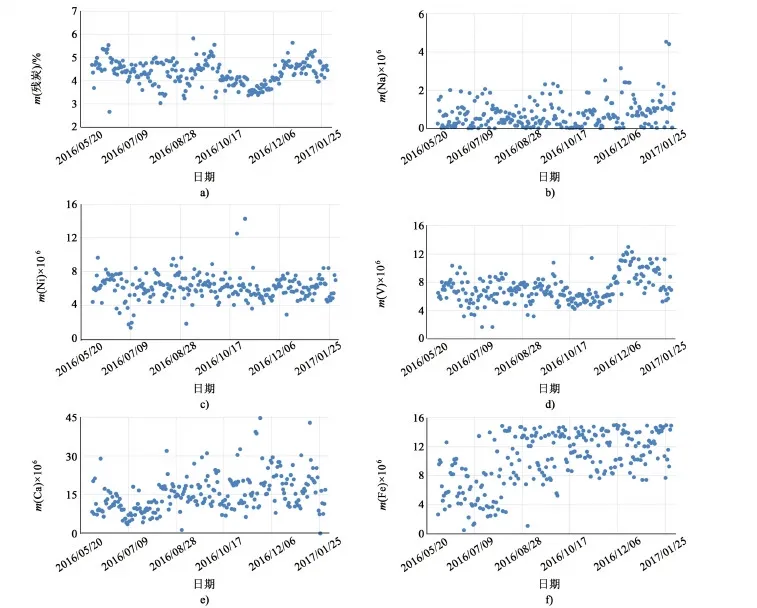

测定了催化原料的性质,原料中残炭值和重金属含量变化趋势如图2所示,2016年9月到12月,催化原料的残炭含量先降低后增加,直接反映到物料平衡中同期焦炭收率呈现先降后升的一致规律。在残炭值最低时,产品分布也未明显好转。重金属含量分析显示,Ni含量变化不明显,并存在下降趋势,但Na、V、Ca和Fe含量自7月份持续增加,其中Ca、Fe含量维持在较高的含量水平。因此,本次装置产品分布变差和残炭值、重金属Ni含量没有直接的关系。考虑到重金属在催化剂表面的时间累积效应,其含量的变化和装置产品分布变化曲线存在高度一致性,因此重点研究了重金属对催化剂性能的影响。

2.2 平衡剂分析

详细分析了平衡剂重金属含量的变化,趋势如图3所示。2016年7月中旬,催化装置调整生产需求后,催化剂厂提高了平衡剂性质分析的频次,这也为分析本次装置产品分布变差的影响因素提供了详细的数据资料。图3分析结果显示,平衡剂重金属含量变化趋势和催化原料重金属含量变化存在对应关系。2016年9月转化率和汽油收率开始下降,装置有意识地提高了剂耗,维持平衡剂的微反活性。由于原料中重金属Ni和V含量基本保持稳定,反映到平衡剂上Ni和V含量呈下降趋势。但剂耗的增加不足以抵消其它重金属含量的增加,因此平衡剂Na、Ca和Fe重金属含量呈现增加趋势。其中关键的是2016年9月开始m(Fe)×106接近6 000,到2016年12月部分分析数据已经超过8 000,并且此时Na和Ca含量也明显增加。数据分析显示,平衡剂上重金属Na、Ca和Fe含量变化和产品分布变差时间节点存在高度一致性。

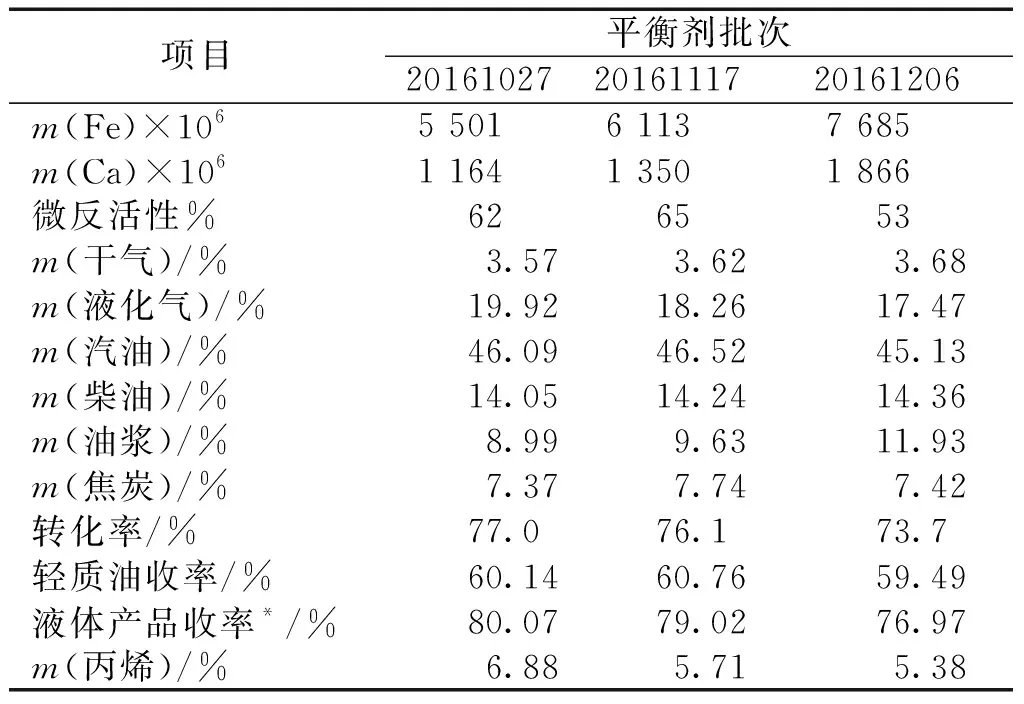

2.3 平衡剂评价

以该炼厂同一批次催化原料为评价用油,采用固定床评价装置考察了不同批次平衡剂对产品分布的影响,性质分析和评价结果如表1所示。平衡剂分别是20161027、20161117、20161206 3个批次,其性质分析表明,平衡剂铁和钙含量逐渐增加,但m(Ca)×106最高不到2 000,对平衡剂性能的不利影响是有限的。20161117批次平衡剂的微反活性从20161027批次的62%提高到65%,这和装置采取的提高剂耗有关。随着重金属含量的显著增加,平衡剂微反活性快速下降到20161206 批次的53%,说明剂耗的增加不足以抵消重金属含量增加的不利影响。

图1 2016年6月至2017年1月催化装置物料平衡趋势图Fig.1 The trend of material balance in the unit from June 2016 to January 2017

评价结果表明,3个批次平衡剂的反应性能和平衡剂铁含量、微反活性存在对应的规律。20161206批次的平衡剂反应性能最差,和之前批次的平衡剂相比,转化率下降明显,干气、油浆升高,轻质油和总液体收率显著下降,评价结果和催化装置反应数据的变化趋势一致。

2.4 重金属中毒

通过对催化原料性质、平衡剂性质、平衡剂评价等几方面分析,课题组认为本次催化装置出现产品分布变差的严重问题主要是由Fe引起的催化剂重金属中毒。

3 平衡剂表征

通过外观比较发现,20161027和20161206 2个批次平衡剂和新鲜剂在外观上存在明显的区别,如图4所示。新鲜剂的颜色相对较浅,随着重金属铁含量的增加,颜色逐步变深,20161206批次的平衡剂呈红褐色,为平衡剂铁中毒的特征颜色[6]。

图2 2016年6月至2017年1月催化原料性质趋势图Fig.2 The trend of catalytic feedstock properties from June 2016 to January 2017

图3 2016年6月至2017年1月平衡剂性质趋势图Fig.3 The trend of equilibrium agent properties from June 2016 to January 2017

表1 不同批次平衡剂的固定床对比评价Table 1 Comparative evaluation of different batches of equilibrium agents by fixed bed

图4 新鲜剂和铁污染平衡剂的颜色对比Fig.4 Color contrast of fresh agent and iron pollution equilibrium agent

采用扫描电镜(SEM)表征了20161206批次高铁含量平衡剂的表面形态,如图5所示。高铁含量平衡剂的表面覆盖了一层致密物质,并呈现明显的部分凸起(铁瘤[6]),而凹陷的区域显得明显光滑。结合能谱(SEM-EDS),分析了平衡剂表面凸起部位、凹陷部位以及破碎表层内层的各元素含量,结果如图6所示。从谱图看出,和凹陷部位相比,表面凸起部位检测到更高含量的Fe和Si,内层检测到较低含量的 Fe和Si。凸起部位的m(Si)/m(Al)质量比明显高于凹陷部位和内层。上述分析表明,Fe和Si等元素在平衡剂表面的分布是不均匀的,在凸起部位Fe和Si的含量明显高于其它部位,存在Fe和Si元素在凸起部位的富集现象。

图5 20161206批次高铁含量(7 685 μg/g) 平衡剂SEM表征Fig.5 SEM characterization of high iron content (7 685 μg·g-1) equilibrium agent of 20161206 batch

图6 高铁含量(7 685 μg/g)平衡剂表层不同位置的 SEM-EDS表征Fig.6 SEM-EDS characterization of different positions on the surface layer of high iron content (7 685 μg/g) equilibrium agent

4 铁中毒机理

氧化铝和氧化硅是FCC催化剂的主要成分,均具有很高的熔点,分别达到2 050和1 713 ℃。在催化裂化反应过程中,催化原料中的铁元素(主要为有机铁)以氧化物的形式不断沉积在催化剂的表面,这些沉积的铁氧化物与催化剂中的钠、氧化硅形成低熔点共熔物(熔点<500 ℃),亦即低于提升管和再生器的操作温度。但氧化铝混合相熔点仍可保持在1 000 ℃以上。所形成的低熔点共熔物具有较强的流动性,从而堵塞和封闭催化剂的孔道,使催化剂表面呈现玻璃状,降低催化剂的活性可接近性,从而降低其重油裂化能力[7]。由于催化剂表面各部分组成的不同,有的地方容易坍塌,有的地方则不易坍塌。其结果是催化剂上形成铁含量高的突起瘤和铁含量较低的凹陷。研究发现,铁一般呈环状分布在催化剂的表面,深度约1~3 μm,并且铁含量增加只是增加铁在催化剂表面的沉积深度,不会渗透至催化剂内部[8]。

基于上述破坏机理,为了提高FCC催化剂的抗铁污染性能,可以从以下2个方面对催化剂进行改进:一方面增加催化剂基质组分的比表面积和孔体积,分散低熔点共熔物,减少共熔物对催化剂孔道的堵塞;另一方面是提高催化剂基质中氧化铝的含量,使铁氧化物尽可能多地沉积在氧化铝表面,而铁氧化物与氧化铝无法形成低熔点共熔物,从而减少低熔点共熔物的生成[9]。

5 解决方案

针对炼厂催化装置出现产品分布变差的难题,结合对铁中毒催化剂的分析,装置人员迅速制定解决方案并实施,在较短的时间内缓解了催化剂铁中毒对装置的不利影响,装置逐步恢复正常运行。所采取的解决方案主要包括:1) 出现产品分布变差伊始,在装置操作弹性范围内,提高反应温度,适度降低催化原料加工量,提高剂油比,维持平衡剂活性;2) 确认催化剂铁中毒后,提高新鲜剂的加注量,采用低铁含量高品质平衡剂快速置换,在维持装置稳定运行的同时尽可能在短时间内降低平衡剂铁含量;3) 检测分析进入催化装置之前各工段的物料重金属含量,查明催化原料重金属含量较高的原因,并采取措施调整各物料的掺炼比例,降低催化原料重金属含量至较低水平;4) 根据当前和未来一段时间催化原料的实际情况,和催化剂厂协商,调整催化剂生产方案,使用抗铁污染的FCC催化剂;5) 提高各工段的物料重金属含量等性质的分析频次,持续关注催化原料和平衡剂重金属含量变化趋势,联动电脱盐、常减压、渣油加氢等上游装置,从全厂角度优化调整FCC原料油性质。

6 总结

针对某炼厂催化装置出现产品分布逐步变差的问题,课题组配合车间从原料性质、平衡剂性质、平衡剂评价等几方面进行了系统分析,认为主要是由催化原料铁离子含量过高引起的催化剂铁中毒。根据铁中毒的机理分析,采取了提高反应温度,降低催化原料加工量,提高新鲜剂加注量,采用低铁含量高品质平衡剂快速置换,维持平衡剂活性等应急措施,较短时间内缓解了催化剂铁中毒对装置的不利影响;同时采取提高催化原料和平衡剂分析检测频次,要求催化剂厂家提供抗铁污染催化剂等预防催化剂铁中毒措施,为加工高铁含量原料油FCC装置的长期稳定运行提供技术支持。