无机磷酸盐耐高温涂料的防腐机理及研究进展

史学海,陈志宇,周斌,孙晓峰,李想,郭小平,刘栓,

(1.浙江浙能天然气开发有限公司,浙江 杭州 310000; 2.中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室, 中国科学院宁波材料技术与工程研究所,浙江 宁波 315201; 3.陆军装甲兵学院,北京 100072)

无机磷酸盐涂料是以铝、镁等碱金属的磷酸盐作为粘结剂,加入金属及金属氧化物混合而成的耐高温涂料[1]。相比有机耐高温涂料,无机磷酸盐耐高温涂料的制备更简单,不含易挥发的有机溶剂,耐热温度高,兼具优异的硬度和耐磨性[2-4],因此受到了越来越多的关注,被广泛用于冶金、汽车、石油管道、航空航天等领域。本文综述了无机磷酸盐耐高温涂料的组成及其作用机理。从物理屏蔽、缓蚀作用和电化学保护3个方面分析了它的防腐机理。总结了国内外改性无机磷酸盐耐高温涂料的研究进展。

1 无机磷酸盐耐高温涂料的组成

磷酸盐耐高温性能的应用始于20世纪50年代前苏联对耐高温透波材料的研究[5],而后美国通用电气公司研制了耐热温度为650 °C的磷酸铝基复合材料[6]。到20世纪90年代,磷酸盐基复合材料的耐热温度已达1 200 °C[7]。由于磷酸盐出色的耐高温性能,在耐高温涂料中也开始使用磷酸盐作为成膜物,配合无机耐高温填料,通过混合就可制备出低毒甚至无毒的水性无机磷酸盐耐高温涂料。目前无机磷酸盐耐高温涂料已广泛用于化工厂、钢铁厂和热电站,为设备提供高温腐蚀保护[8]。

无机磷酸盐耐高温涂料通常由粘结剂、固化剂、填料及其他助剂组成。

1.1 粘结剂

粘结剂是涂料中的成膜物质,充当骨架和主体将涂料的各组分粘结在一起。因此粘结剂的性能决定了涂料的基本性能。在无机磷酸盐耐高温涂料中,常常使用碱金属的磷酸盐作为粘结剂。

磷酸盐粘结剂的制备一般通过磷酸与碱性金属(M)的氧化物或氢氧化物在水溶液中进行反应获得。磷酸与水混合时会形成H+和磷酸根阴离子,根据pH不同,溶液中主要存在不同的物质(当pH < 2.15时,溶液中主要为非离子的H3PO4),如式(1)至式(3)所示[9]。

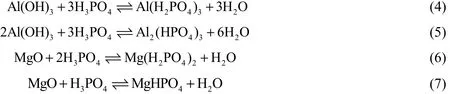

其中 H2P O-4与金属离子结合得到的磷酸二氢盐在水中溶解性最好,因此制备粘结剂时溶液的pH应当介于2.15 ~ 7.20之间。此时碱金属的氧化物和氢氧化物可以与以离子形式存在的磷酸发生反应而获得磷酸二氢盐或磷酸一氢盐,如式(4)至式(7)所示。

研究表明,磷酸盐粘结剂的性能与碱金属离子的种类有关[10]。

耐水性:Ca、Zn > Mg > Al > Mn、Fe、Cu。

附着性:Al > Mg > Ca > Cu > Fe > Zn。

强度:Al > Mg > Ca、Fe、Cu > Ba、Ti、Mn。

磷酸铝由于综合性能最好,同时还可与其他磷酸盐进行混合,因此已成为使用最广泛的粘结剂。目前使用较多的磷酸盐粘结剂有磷酸铝、磷酸镁、磷酸铬、磷酸铝镁、磷酸铝铬等[11]。其中磷酸铝镁粘结剂由铝的磷酸盐与氧化镁混合而成;磷酸铝铬粘结剂是将三氧化铬加入到铝的磷酸盐中,再加入还原剂而制得。

在磷酸盐粘结剂中,金属原子与磷原子之比(M/P)会对粘结剂的性能产生影响。当M/P = 0.4 ~ 0.5时,粘结剂的综合性能较好;M/P < 0.3时,粘结剂的酸性太强,磷酸与金属及金属氧化物快速反应而产生大量气泡;M/P = 0.5 ~ 0.9时,粘结剂的耐高温性能降低;M/P > 1时,成膜物不足,粘结剂难以固化[12]。

在二元体系的磷酸盐粘结剂中,2种金属原子的比例也会影响到粘结剂性能。梁海聪[13]在磷酸盐粘结剂中加入α-Al2O3、氮化硅、氧化硅、累托石等耐高温耐腐蚀填料,通过调节金属原子比对磷酸盐粘结剂体系进行了分析,发现对磷酸铝锌粘结剂而言,铝锌比为1∶1时涂层的耐高温性能最好,在700 °C下140 h无锈蚀脱落现象,可经受570 °C高温-水冷的热震循环达50次以上;铝锌比为1∶2时涂层的耐蚀性最好,可耐高温熔盐腐蚀达70 h。对磷酸铝镁粘结剂而言,铝镁比为2∶1时涂层的耐高温性能最好,在700 °C下120 h无锈蚀脱落现象,可经受570 °C高温-水冷的热震循环达25次以上;铝镁比为1∶2时涂层的耐蚀性最好,耐高温熔盐腐蚀达75 h。

在高温下,磷酸盐粘结剂会发生固化反应,最终形成磷酸盐网络结构作为涂层的骨架,让填料能粘结在一起而发挥耐高温或耐腐蚀的作用,提升涂层的耐高温性能。

1.2 固化剂

固化剂是涂料中促进粘结剂发生固化反应的组分,可以缩短固化时间,降低固化温度,改善涂层的性能。无机磷酸盐耐高温涂料通常用氧化镁和氧化锌作为固化剂。

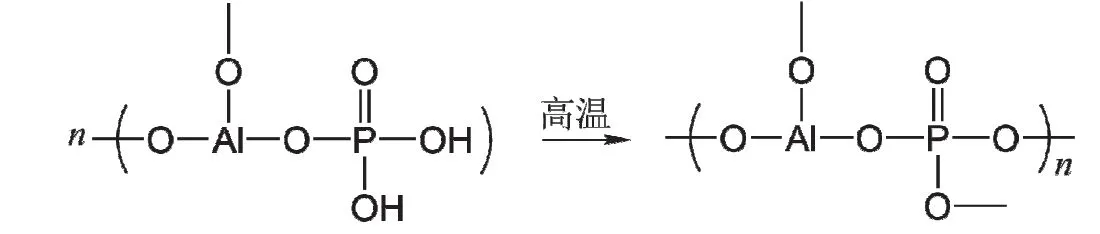

在没有固化剂时,磷酸盐粘结剂经过高温烘烤,发生脱水缩聚反应(见图1)[14]。磷酸盐脱水后形成P—O—P键,生成聚磷酸盐或偏磷酸盐。具有线性结构的聚磷酸盐继续固化交联成网状结构,具有环状结构的偏磷酸盐经过加热开环,同样可以交联成网络结构。

图1 磷酸盐的脱水缩聚 Figure 1 Dehydration polycondensation of phosphate

当加入氧化镁、氧化锌等固化剂时,由于金属原子的活性较高,可以与磷酸盐反应,参与磷酸盐网络结构的形成,从而加快磷酸盐粘结剂固化。此时的反应过程如图2所示。

图2 碱金属M存在时磷酸盐的脱水缩聚 Figure 2 Dehydration polycondensation of phosphate in the presence of alkali metal M

以MgO或ZnO作为固化剂时,可将磷酸铝粘结剂的固化温度从235 °C降至130 °C,固化后涂层在500 °C时的粘结强度从2.5 MPa提高至3.5 MPa[15]。由于MgO活性较高,容易使涂层固化过快而导致无法成膜。通过溶胶凝胶法将纳米SiO2包覆在MgO表面,可实现对MgO的缓释,既可将固化温度降至80 °C,还能将固化时间从10 s延长至120 min,以便固化剂与粘结剂充分反应,从而获得表面平整致密的磷酸盐涂层[16]。

CuO也能加速聚磷酸盐的交联固化。傅敏等[17]所做的对比试验表明,添加2.1% CuO可将聚磷酸盐涂层的表干时间从3 h缩短到1.5 h,涂料的施工性能良好,涂层的粘结强度从3.3 MPa提升到23.2 MPa,耐水性达500 h。

姜文勇等[18]分析了CuO固化剂的作用机理:加入CuO会使线型聚磷酸盐发生自脱水而形成—O—Cu—O—侧链,同时聚磷酸分子之间通过端基形成—O—Cu—O—键桥,而后通过该键桥进行横向与纵向键合,其反应过程如图3所示。对比氧化铜和铜粉的固化效果,Cu对固化温度的影响较大,但CuO可以提升固化后的粘结强度,含30% CuO的磷酸盐涂层在210 °C固化3 h时效果最好,粘结强度高达3.685 MPa;加入25% Cu的涂层在145 °C固化3 h时效果最好,粘结强度为2.156 MPa[19]。

图3 CuO固化剂的作用机理 Figure 3 Mechanism of the action of CuO curing agent

无机磷酸盐耐高温涂料已经可以实现常温固化。王世华等[20]提出了常温下磷酸盐的固化机理:酸性磷酸盐基料在低温时与钢铁表面发生磷化作用而形成磷酸铁难溶物,使基料的H+浓度降低,导致pH增大,当pH达到5.03时铝离子发生水解缩聚,与磷酸根形成难溶的耐水膜。

王明燕[21]通过分析磷酸盐耐高温涂料常温固化过程的水化热值后认为其固化分为3个阶段:加速期、减速期和稳定期。在第一阶段,由于氢氧化铝和固化剂氧化镁的溶解会在短时间内产生大量的热,放热速率达到最大值;在第二阶段,放热速率逐渐降低,水化环境向固相转变,水化阻力大幅增加,反应速率大幅下降,体系中生成三水磷酸氢镁;第三阶段是反应最长的阶段,水化反应逐渐达到稳定,放热速率随之稳定。

1.3 填料

填料是无机磷酸盐耐高温涂料中发挥耐高温及耐腐蚀作用的部分。经过高温烧结后,填料可以填补粘结剂固化后的空隙,添加不同的填料可以增强涂层的耐蚀性、耐磨性、力学性能、介电性能等性能[22-25]。填料通常为金属及金属氧化物,如锌粉、铝粉、氧化铝、三氧化铬等,也可以加入氧化硅、碳化硅等无机组分。

杨保平等[26]在磷铝比为3.0∶1.4的磷酸铝粘结剂中加入10%石墨或MoS2均可促进结晶水脱除,同时将磷酸铝涂层的耐热温度从500 °C升至600 °C。王云鹏等[27]以微纳米铝粉作为涂层的填料,铝粉经铬酸镁钝化后,与磷酸二氢铝粘结剂一起可以改善磷酸铝涂层的致密度和表面平整度,且涂层在600 °C烘烤100 h后表面仍然保持完整。为了提升磷酸盐涂层的介电性能,王政阅[28]以40%的微米级电容石英作为AlCr(H2PO4)6粘结剂的填料,所制涂层的耐热温度达1 000 °C,在10 GHz下的介电系数为3 ~ 4,介电损耗(tanδ)为6.1 × 10-3,微波介电性能较好。为了获得对钛合金有较好抗氧化保护能力的磷酸盐涂层,李佳忆等[29]以Al为内层填料,SiC为外层填料,AlPO4为粘结剂,制备了磷酸盐双层复合涂层,涂覆涂层后Ti65合金在650 °C的氧化速率常数仅3.385 × 10-4mg/(cm·h1/2),比添加前的7.33×10-3mg/(cm2·h1/2)降低了1个数量级。Liu等[30]在磷酸铝铬粘结剂中加入γ-Al2O3、Cr2O3、Fe2O3、MnO2等氧化物的烧结物作为高红外发射率填料,配合含有α-Al2O3、AlN、SiC等高红外发射率物质的固化剂,提升了涂层的热辐射率ε。当氧化物的预烧结温度在1 050 °C时,所得涂层具有最高的红外辐射率,散热效果最好,其3 ~ 8 μm波段的ε为0.82,8 ~ 20 μm波段的ε为0.91。

1.4 助剂

助剂是无机磷酸盐耐高温涂料中调节涂料性能的部分。常用的助剂有消泡剂、分散剂、稳定剂、增稠剂等。它可以调节涂料的黏度、分散性、稳定性等,使涂料在实际使用时获得更好的效果。

2 无机磷酸盐耐高温涂料的耐高温防腐机理

金属在高温下比较活泼,容易发生氧化,主要表现为表层金属原子被氧气氧化并向内部扩散,其他元素向表层扩散并与氧气反应形成疏松的氧化皮,同时高温下形成的熔盐也会与氧化层反应,生成多孔疏松的腐蚀层,并最终在高温热应力作用下开裂而掉落[31]。

磷酸盐粘结剂固化后会形成磷酸盐网络结构,此结构大部分由P—O键构成,该键的键能(410 kJ/mol)较大,可在高温下保持稳定。高温下稳定的磷酸盐网络经填充填料后形成致密的涂层,可以有效抑制高温氧化与其他腐蚀的发生,达到高温保护金属基底的目的。无机磷酸盐耐高温涂料的高温防腐机制可分为物理屏蔽、缓蚀作用及电化学保护,在实际应用中一般至少有2种腐蚀保护方式叠加。

2.1 物理屏蔽

表面致密的涂层可以隔开基体与氧气、水汽、盐雾等腐蚀介质,并阻挡腐蚀介质扩散,同时填料中的组分进一步令腐蚀介质到达基体所需的扩散通路变为曲折的路径,从而延缓了基体的腐蚀。

梁海聪[13]以磷酸铝镁锌为粘结剂制备了耐高温涂料,高温固化后的涂层中存在如图4所示的颗粒状Mg3(PO4)2微晶和鳞片状Zn3(PO4)2微晶。颗粒状微晶可以填补缝隙,使涂层更加致密;鳞片状微晶可以阻挡腐蚀介质的侵入,起到物理屏蔽的作用。当涂层中存在鳞片状铝粉时,不仅可以延缓腐蚀介质的扩散,而且铝粉可以反射热量,增强涂层的散热隔热能力,熔融后还可填补涂层缝隙,同时铝粉氧化形成的氧化铝仍然可以阻挡腐蚀介质[32]。Wang等[33]在无定形磷酸铝粘合剂中加入Al2O3和Cr2O3所制备的磷酸盐涂层可保护钛合金基体在600 °C的高温下加热100 h而不发生氧化,其中的无定形磷酸铝和氧化铝、三氧化二铬晶体阻止了基体发生氧化。

图4 固化后的磷酸盐晶体微观结构[13] Figure 4 Microstructures of cured phosphate crystals [13]

2.2 缓蚀作用

填料中的一些强氧化性组分可以抢夺与基体反应的机会,并且形成不溶性物质覆盖在基体表面,抑制金属溶解的腐蚀过程,从而实现对基体的保护。

如图5所示,在填料中加入三氧化铬且未加入还原性填料时,由于Cr(VI)具有强氧化性,可作为缓蚀剂与基体进行反应,被还原为Cr(III)的同时形成了不溶性的氧化膜,减缓了腐蚀反应的进行[34-35]。铬酸盐的作用与三氧化铬类似,都是通过Cr(VI)的作用来实现对基体的钝化和缓蚀。

图5 六价铬的缓蚀机理[35] Figure 5 Corrosion inhibition mechanism of hexavalent chromium [35]

由于六价铬的毒性较大,因此可用其他有类似作用的含氧酸盐进行替代,如磷酸盐、钼酸盐、高锰酸盐等。但钼酸盐存在用量大、缓蚀效果差等问题,还会降低涂层的防腐蚀能力。磷酸锌则存在溶解度低、活性差等不足[36]。因此,目前三氧化铬及铬酸盐仍然是使用较多的缓蚀剂。

2.3 电化学保护

当无机磷酸盐耐高温涂料中存在铝粉、锌粉等活性比基体更大的金属填料时,高温氧化及其他腐蚀会优先发生在这些电极电位较低的金属上,形成对基体的阴极保护。

以锌粉为例,当腐蚀发生时,锌与金属基体构成了腐蚀电池,其中锌粉为阳极,金属基体为阴极。锌粉溶解并产生保护电流,可以阻止金属基体腐蚀,实现了牺牲阳极、保护阴极的电化学保护[37]。为了确保铝粉、锌粉形成阳极通路并扩大阳极面积,减缓消耗,金属粉在富锌/铝涂层中的含量需要在60%以上[38]。但当涂层中金属粉含量较低时,容易消耗过快,就需要利用钝化剂减缓金属粉末的消耗。如图6a[39]所示,在含锌/铝的涂层中,由于铝粉和锌粉的存在,涂层的腐蚀电位负于基体的腐蚀电位,优先发生反应,在铬酸镁钝化剂作用下,腐蚀电流也比基体的腐蚀电流更小,因此锌粉、铝粉的溶解速率非常缓慢。而典型的富锌/铝涂层中形成的导电通路如图6b[40]所示,充足的金属粉保证了它们之间互相连通,有利于形成面积更大的阳极,防止局部反应耗尽区域内的锌粉、铝粉而导致涂层失效。

图6 含锌/铝磷酸盐涂层的保护机理 Figure 6 Protection mechanism of zinc/aluminum-bearing phosphate coating

3 无机磷酸盐耐高温涂料的研究进展

3.1 常温固化无机磷酸盐耐高温涂料

无机磷酸盐涂料的固化需要在高温下长时间保温来实现,这也是制约无机磷酸盐耐高温涂料应用的一大缺陷。通过固化剂对固化过程进行控制,可以实现无机磷酸盐涂料的常温固化,有助于扩宽其使用范围。虽然目前无机磷酸盐耐高温涂料的常温固化已经可以实现,但需要解决如何在常温固化的同时,控制固化时间的问题,防止固化过快而导致涂料施工性差,无法涂覆。

在磷酸铝涂料中加入一定量的MgO即可实现涂层的常温固化,常温固化所需时间与MgO含量的关系如图7所示[41]。在磷酸铝粘结剂中,以氧化铁红、煅烧云母粉等为填料,同时添加MgO和ZnO两种固化剂,可将涂层表干所需温度最低降至0 °C,保存48 h后完成固化,在常温下6 h即可固化[20]。但徐三强[16]认为室温下表干的涂层吸潮严重且耐水性差,说明其并未完全固化,仍然需要低温烘烤。通过溶胶凝胶法在MgO表面包覆SiO2并与Fe2O3粉末混合后作为固化剂,以磷酸二氢铝为粘结剂、硫酸钡为填料,所制涂料在室温下1 ~ 2 h后即可表干,24 h后完全固化。常温固化的涂层耐中性盐雾在240 h以上,在500 °C高温烘烤12 h后仍附着在基体表面。当SiO2以硅溶胶的形式加入无机磷酸盐涂料中时,通过表面的活性基团与磷酸盐反应,促进磷酸盐的常温固化。向磷酸二氢铝粘结剂中加入6% MgO、21% Al(OH)3和质量分数为15%的硅溶胶,所得涂料黏度适中,方便喷涂,涂层常温下保持20 ~ 40 min即可完全固化[21]。

图7 MgO含量对常温固化时间的影响[41] Figure 7 Effect of MgO content on curing time at room temperature [41]

3.2 可耐1 000 °C的无机磷酸盐耐高温涂料

为了充分利用无机磷酸盐涂料的耐高温性能,可以在填料中加入各种无机组分,改善涂料在高温下的性能,将涂料的使用温度提高至1 000 °C以上。

针对热处理过程中钢材的高温氧化,邢旭腾[42]以三聚磷酸铝对磷酸铝粘结剂进行改性,加入Al2O3、ZrO2、SiO2、MgO和TiO2作为填料制备了无机磷酸盐涂层,可在1 000 °C以上提供对钢材的抗氧化保护:钢材在1 000 °C下保温120 min后的氧化烧损从15.27%降至3.37%;在1 300 °C下保温120 min后的氧化烧损也从31.91%降至13.46%;而在1 000 °C下保温180 min后钢材的氧化烧损率仍保持在4.12%。与之类似,Zhang等[43]将铝土矿、碳化硅、硅酸钠、长石等填料与磷酸二氢铝粘结剂混合制备的无机磷酸盐涂料可以在高温下为50CrVA弹簧钢提供防氧化和防脱碳保护,在1 050 °C下烘烤120 min后,被涂层保护的钢材的质量仅增加了37 mg/cm2,相比无涂层保护时减少了67.82%,且未发生脱碳。而无涂层时产生了405 μm厚的脱碳层。为提高磷酸盐涂层在高温时的抗静电性能,刘华荣等[44]发现加入高熔点的电容石英粉(30%)和二氧化锡(4%)时涂层可承受1 000 °C高温,电阻降至1 × 104Ω。Apanasevich等[45]以α-Al2O3和AlN为主要填料,在磷酸镁粘结剂中加入微量碳纳米管以改善涂层在高温下的机械性能,发现当碳纳米管含量在0.25%时,1 000 °C时涂层的抗压强度在220 MPa以上,比常温下的抗压强度提高了100 MPa。胡刚[46]以CuO为固化剂,以Al2O3和B4C为填料,利用B4C的高温氧化产物B2O3补充涂层质量损失并填补缝隙,从而使磷酸铝粘结剂在1 000 °C下的剪切强度提至23.83 MPa,但当温度在1 200 °C以上时,B2O3发生挥发而导致涂层粘结强度降低。以A1(OH)3和B4C作为填料可将磷酸铝粘结剂在1 000 °C的剪切强度提高至10.65 MPa,且随着温度升高,剪切强度继续增强,到1 200 °C时剪切强度可达14.85 MPa。

3.3 极端环境用无机磷酸盐耐高温涂料

随着耐热温度和耐蚀性提升,无机磷酸盐耐高温涂料的应用范围越来越广,包括用在高温、高湿、高盐等极端苛刻环境中。在极端环境中涂层的腐蚀速率更快,无机磷酸盐耐高温涂料的性能需要更高才行。

张鹏飞等[47]以铬酸盐和球形铝粉作为填料制备了无机磷酸盐涂层,其作为底漆在600 °C下100 h内保持完好,耐中性盐雾长达2 656 h,耐SO2冷热循环腐蚀和耐盐雾-高温循环都达到10次以上,可在高温高湿高盐的极端环境中为飞机压气机叶片提供保护。随着海洋强国战略逐步实施,发动机压气机叶片在海洋环境下的高温高盐腐蚀问题突显,目前军方主要靠采购美国TELEFLEX公司的专利产品SERMETEL-W涂料来为长期在600 ~ 700 °C的高湿热环境下服役的金属提供长效防护。目前该产品在国内市场占有率接近100%,国内还没有研究机构成功研制出类似的成熟产品。中国科学院宁波材料技术与工程研究所的海洋功能材料团队成功制备了富铝耐高温涂料,通过对铝粉进行包覆和表面改性,发现漆膜固化后球形铝粉的直径在2 ~ 5 μm之间,可均匀分散在漆膜中且无团聚现象,铝粉通过层层排布,可以有效抑制腐蚀介质向漆膜内部扩散,提高了漆膜的耐蚀性[48]。目前该产品已通过实验室认证,涂层的附着力为0级,盐雾(22 h)-高温(500 °C × 2 h)循环10次以上,有望替代国外竞品,解决了“卡脖子”难题。

Han等[49]在无定形磷酸铝粘结剂中加入Al2O3和SiC而改善了涂层的抗氧化性和抗热冲击性,涂层保护下的Ti65合金在650 °C的氧化速率从1.2 × 10-2mg/(cm2·h1/2)降低至0.2 × 10-2mg/(cm2·h1/2),可承受650 °C-水冷的热冲击循环365次而无明显变化,可用于航空发动机的高温腐蚀防护。以磷酸铝为粘结剂,加入Al2O3和Cr2O3作为填料,利用Al—O和Cr—O对称极性键对热辐射强烈的振动吸收,可以提高磷酸盐耐高温涂层的热辐射率,在5 ~ 20 μm的较宽波长范围内涂层热辐射率达到0.8以上,可用于钛合金在航空航天、核电站等领域的高温保护和热量控制[50]。

4 展望

水性无机磷酸盐涂料因其优异的耐高温和耐腐蚀性能已在高温防护领域获得大规模应用。目前研究者对其制备工艺和固化过程已基本掌握,磷酸盐粘结剂的固化机理研究已日趋成熟,功能改性也取得了进展。制约无机磷酸盐耐高温涂料应用的主要因素仍然是磷酸盐固化所需的较高温度和较长时间,因此开发可常温固化、可长时间保存的无机磷酸盐耐高温涂料会是未来研究的核心问题。进一步加强它的耐高温及防腐蚀性能,以用于极端苛刻腐蚀环境下的高温腐蚀保护也是工作者努力的方向。