特种钨合金成分分析标准物质研制

余锦,陈治良,杨志,雷小丽,梅现均,刘菊英

[重庆长安工业(集团)有限责任公司,重庆 401120]

钨合金具有高密度、高机械强度、低热膨胀系数、抗腐蚀性和良好的机械加工等综合性能,在航空航天、军事装备、电子、化工等许多领域中得到了广泛应用[1]。作为钨合金材料理化分析的实物标准,特种钨合金成分分析标准物质在产品质量检验、测量方法评价、统一测试量值方面发挥着重要作用。国内外现有钨合金标准物质只有一套4种,含4种元素,不能满足特种钨合金材料成分分析的需要,各科研、生产单位采用合成标准溶液进行入厂材料、出厂产品的理化分析检验和产品质量过程控制。由于合成标准溶液稳定性差、浓度误差大、操作时间长,难以保证分析数据的准确和可靠,为了解决特种钨合金材料成分量值溯源难题,确保该类钨合金材料化学分析结果准确一致,笔者研制了一套特种钨合金成分分析标准物质。本套标准物质的研制依据GB/T 15000[2]、JJF 1006—1994[3]和YB/T 082—2016[4]的要求进行。

1 标准物质制备

1.1 成分设计

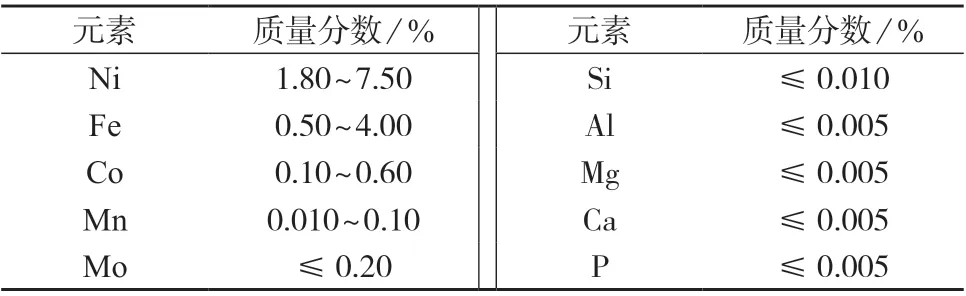

为了能覆盖W273、W261、W263、W253、W252、W243.1、W243、W242A、W242、W232、W231、W221、GW–179钨合金材料[5]的化学成分组成,采用全元素系统设计法,设计的各元素含量呈均匀梯度分布,合金元素含量总和基本保持一致。该系列标准物质的化学成分设计范围见表1。

表1 钨合金标准物质化学成分质量分数设计范围

1.2 原材料

为保证标准物质均匀性及成分含量准确度受控,原始材料全部采用高纯金属粉及粉状基准试剂[6],质量分数均大于99.9%(部分达99.995%),材料粒径均小于0.076 mm(部分材料粒径小于0.054 mm),原料不能满足要求时采用特制工艺研磨加工至所需粒度,以保证充分混匀。

1.3 混料、压制及烧结

所有原材料采用V型混合器加合金球球磨[7],以保证粒径小于0.076 mm,控制装填系数和混合时间,使合金混合粉充分混合均匀。

采用500 t高压机械压制方式,制成Φ25~32 mm圆棒状样品。

采用氧化铝填料埋烧方式,使物料在烧结过程中受热更为均匀,从而避免材料出现过烧或欠烧的现象。烧结过程中采用惰性气体保护氛围,以免氧化和烧损,最佳烧结温度控制在1 570~1 650 ℃。

1.4 成品标准物质加工

对烧结毛坯进行偏析检验,应没有明显偏析的材料,去掉毛坯烧结面残留,防止烧结时渗透污染,再精加工成合适粒度的样品,综合考虑样品熔融及粒度试验情况,选取粒径为0.16~0.9 mm的样品为本批标准物质的材料。将选取的材料再次混匀,然后分装于玻璃瓶中,作为成分分析标准物质样品。编号分别为W-1~W-5。

2 均匀性检验

2.1 偏析检验

对烧结后的毛坯逐个进行外观检验,没有起泡、疏松现象且金属性能良好的属于合格毛坯,未满足要求的应废弃。

每个项目随机抽取烧结好的毛坯试样5个,分别在每个试样对应端面的边部、心部取样作为偏析检验的样品(取样时应丢弃表面层3 mm部分)[8]。由同一个人在同一实验室,控制相同的实验条件,采用电感耦合等离子体原子发射光谱法进行检验,统计各个部位的检验结果,计算数据间的极差,若极差小于日常分析方法允许差,则认为该样品没有明显偏析。W-1样品偏析检验结果列于表2,分析结果表明,不同部位各成分含量无明显差异,满足标准物质的研制要求。

表2 W-1样品偏析检验元素质量分数测定结果 %

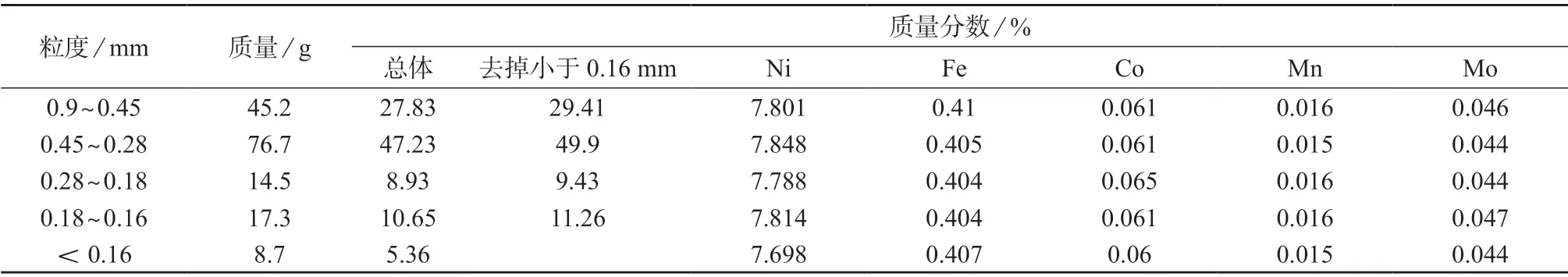

2.2 粒度试验

取少部分精加工成合适粒度的样品,筛分为0.45~0.9 mm、0.28~0.45 mm、0.18~0.28 mm、0.16~0.18 mm、<0.16 mm 5个粒径区间的样品,在相同条件下对各粒度区间的样品进行成分分析,以W–1样品为例,试验结果及加权平均值分别见表3、表4。则可以认为材料足够稳定:

表3 粒度试验结果

表4 粒度试验加权质量分数平均值 %

粒度试验结果表明,虽然不同粒度间Ni、Fe、Co、Mn、Mo等含量略有差异,但由于本标准样品总体粒度较小,即使在最小称量条件下,其粒度分布也与总体分布一致,且加权平均值与混合样品测得值无显著差异,因此不会影响成分分布的均匀性。考虑到粒径小于0.16 mm样品的测定结果差异稍大,且较细粒度样品容易带来加工污染,故决定舍掉粒径小于0.16 mm的样品,最终只取粒径在0.16~0.9 mm区间的样品作为本批标准物质的成品。

2.3 标准物质成分均匀性检验

按照JJF1006的抽样数要求,在所加工的每种标准物质的100瓶样品中,随机抽取20瓶试样进行均匀性检验,采用电感耦合等离子体原子发射光谱法对Fe、Co、Ni、Mn、Mo、Si、Mg、Al、Ca、P含量进行测定,最小称样量为0.100 0 g。每瓶试样在不同部位按照一定顺序测定3次,每种元素得到3×20个数据,将测定结果用单因素方差分析法统计检验,若统计值F小于临界值F0.05(19,40),说明样品成分是均匀的[7]。查表可知,F0.05(19,40)=1.84,均匀性检验结果见表5。由表5可知,该套标准物质均匀性良好。

表5 钨合金标准物质均匀性检验数据统计计算结果(F值)

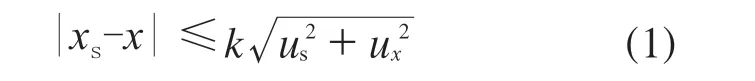

式中:xs——CRM的特性值;

x——测量值;

k——包含因子,k=2;

ux——测量引入的标准不确定度;

us——特性值的标准不确定度。

理想情况下,测量不确定度ux远小于us。

自2016年6月至2020年12月,用电感耦合等离子体原子发射光谱法对本系列标准物质样品各元素共进行了5个节点的稳定性考查,统计结果表明,各元素测量值与认定值之差,均小于其扩展不确定度,说明该系列标准物质的特性值不会随时间的推移发生明显的变化,标准物质稳定性良好。以样品W–1为例,标准物质稳定性检验数据见表6。

表6 标准物质稳定性检验质量分数测定结果 %

3 稳定性检验

根据已发表的有关冶金标准物质的稳定性考察文献[9–10],按照ISO导则35,如果条件符合式(1),

4 定值及不确定度评定

4.1 定值

选择8家实验室协作定值方式对研制的标准物质进行定值分析[11–12],每种元素质量分数测定结果报4个有效数据。

对各实验室的测试数据进行汇总,用格拉布斯检验法[3]进行异常值检验,用夏皮罗法[3]进行正态检验,用科克伦法[3]检验各组数据是否为等精度。以8家实验室定值平均值的均值为标准值。

以样品W–1为例,8家实验室定值数据列于表7。对表7中各元素质量分数测定数据进行统计学检验处理,结果表明各组数据为等精度,可以用于所制备标准物质的定值计算。

表7 8家实验室定值结果(元素的质量分数) %

4.2 不确定度评定

定值结果的不确定度包括定值引入的不确定度、标准物质均匀性引入的不确定度及标准物质的稳定性引入的不确定度[13–17]。合成不确定度us按式(2)、式(3)计算:

式中:uc——标准物质定值分析引入的不确定度;

ubb——标准物质均匀性引入的不确定度;

ults——标准物质长期稳定性引入的不确定度;

usts——标准物质短期稳定性引入的不确定度;

s——定值统计单次测量的标准偏差;

n——数据组数。

取包含因子k=2,扩展不确定度:U=kus,各元素质量分数的标准值及不确定度见表8。

表8 钨合金标准物质各元素质量分数标准值及不确定度 %

5 成线性及一致性考察

称取0.100 0 g不同元素含量的钨合金系列标准物质各3份,按钨合金分析方法步骤操作,配制成标准溶液。用电感耦合等离子体原子发射光谱仪对Fe、Ni、Co、Mn、Mo含量进行测定,以3份试样各元素测定结果的平均值为横坐标、对应光谱强度平均值为纵坐标绘制标准曲线,计算各元素的成线性相关系数。

将本套标准物质与国防科技工业应用化学一级计量站研制的JBWY05901(1–4)标准物质中Fe、Ni、Co、Mn元素进行一致性比对考察,方法同成线性考察,各元素考察结果列于表9。

表9 标准物质样品成线性及一致性考察结果(相关系数)

由表9可知,所研制的钨合金标准物质样品成线性、一致性相关系数均大于0.999,表明成线性、一致性良好。

6 结语

本套钨合金标准物质成分设计科学、合理,能覆盖W273、W261、W263、W253、W252、W243.1、W243、W242A、W242、W232、W231、W221、GW–179钨合金材料成分范围,制备工艺路线清晰,加工工艺科学、合理,均匀性和稳定性良好,定值准确,不确定度满足技术要求,适用于测定钨合金材料中Ni、Fe、Co、Mn、Mo、P、Si、Mg、Ca、Al含量,校准测量仪器,确认和评价分析方法,统一测试量值,考核人员操作水平,监控测量过程质量和技术仲裁等。