焦炭在高炉中的劣化分析及其质量要求

刘 云 仙

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

焦炭在高炉中的作用主要体现在提供热源、还原剂、骨架和供碳,除焦炭的骨架作用不可替代外,其他作用均可被喷吹燃料所代替[1-3]。高炉喷吹燃料主要有煤粉、焦炭及油等,而喷吹煤粉的成本最低,因而高炉喷吹技术得以迅猛发展[4-5]。

高炉喷吹技术可减少高炉焦炭也即优质炼焦煤资源的消耗量,增加高炉的有效容积从而提高炼铁产量[6-8]。以年产生铁350万t的高炉为例,炼铁与焦炉孔数的组合关系如下:喷煤量(kg/t铁)为0、50、100、150、200、250时,冶金焦量(万t/a)分别为194.6、177.8、161.0、144.2、127.4、110.6,折全焦量(万t/a)分别为209.25、191.18、173.12、155.05、136.09、118.92,焦炉孔数分别为213、194、176、157、139、121个,焦炉组合(座×孔)分别为4×53、4×49、4×44、3×53、3×46、3×40或2×61。当喷煤量超过150 kg/t铁时,相当于可少建1座炭化室高度5.5 m的捣固焦炉。

高炉大型化、高喷煤比对焦炭质量提出更高的、更全面的要求,焦炭质量的优劣对高炉生产的稳定顺行、技术经济指标、产品质量和高炉长寿至关重要,对大型高炉的顺稳影响极大。因而,结合焦炭在高炉中的劣化分析并针对焦炭性质变化对高炉的影响以分析大型高炉对焦炭质量的要求,以期可为现实大型高炉运行提供参考价值。

1 焦炭在高炉中的劣化分析

焦炭在高炉内下降过程中受热应力、机械磨损、碳素熔损反应和铁渗碳反应熔蚀该4个主要的破损作用而劣化。随着喷煤量的增长,骨架焦炭的工作条件迅速恶化[9]。

(1)热应力。焦炭进入高炉后被上升煤气加热,由于焦炭的导热性差,焦块表面与中心就产生温度差。小块焦(40 mm)温差可达150 ℃,大块焦(80 mm)温差则达到250 ℃以上。温差造成焦块内产生热应力,当应力大于焦炭的强度时,焦炭就沿着原有的500 μm的缝隙破裂而粉碎产生大量焦粉。

(2)机械磨损。在热应力作用下,熔损反应使焦炭成蜂窝状,失去一定的强度后,快速旋转的焦炭与相对静止的死料柱密实区焦炭之间的磨损使燃烧带与死料柱之间形成1个碎焦层,严重影响煤气向中心分布。不同运动速度的焦炭与炉料之间,焦炭与炉墙之间的摩擦使耐磨性能差的焦块产生大量粉末,或随煤气进入炉尘,或残留在料柱,降低料柱空隙度而影响ΔP/H,特别在炉缸燃烧带作循环运动的焦炭与死料柱边界焦炭之间摩擦产生焦粉,影响炉缸状态及死料柱的空隙度。

(3)碳素熔损反应。在850 ℃以上温度后,焦炭开始与煤气中的CO2反应,到1 000 ℃则急剧反应。焦炭中碳与煤气中CO2的反应为:C+CO2=2CO,将焦炭表面熔蚀成蜂窝状后强度降低,针对CRI指标差的焦炭,此种熔损反应是高炉内焦炭劣化的主要因素。特别在K2O和Na2O存在时,其成为C+CO2=2CO反应的催化剂从而加剧焦炭的劣化,而Zn、ZnO以及初生态的Fe等均为催化剂。

(4)铁渗碳反应熔蚀。滴落带中的焦炭以及炉缸中浸堆在铁水中的焦炭受此劣化作用大,对死料柱透气性和透液性影响严重,也影响炉缸铁水环流。

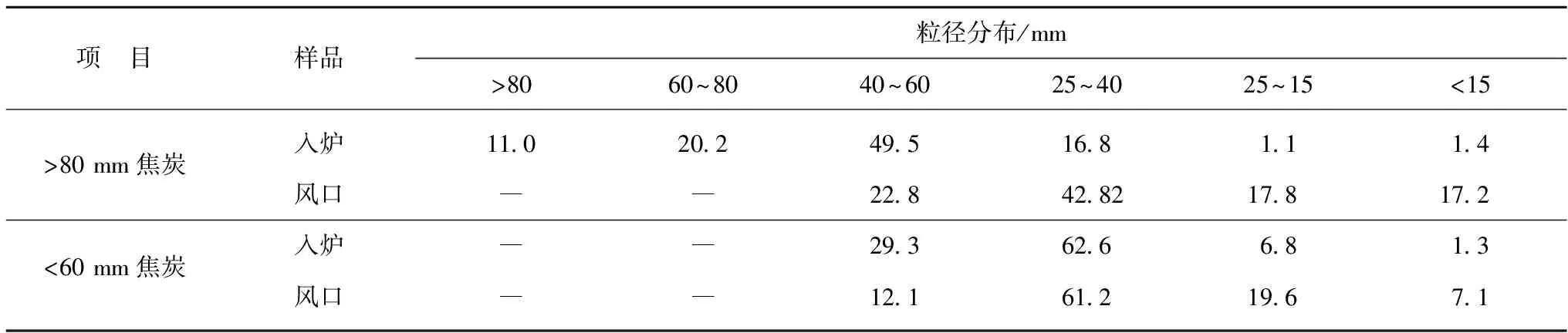

焦炭在高炉内经历劣化后的粒径变化见表1。

表1 焦炭在冶金高炉内经历劣化后的粒径变化Table 1 The change of coke particle of degradation in blast furnace

采用高炉喷吹技术后,焦炭的骨架功能很重要。高炉喷煤对骨架焦炭劣化主要体现在焦炭在高炉内滞留时间变长、熔损反应增加及焦炭荷重增加3个方面。

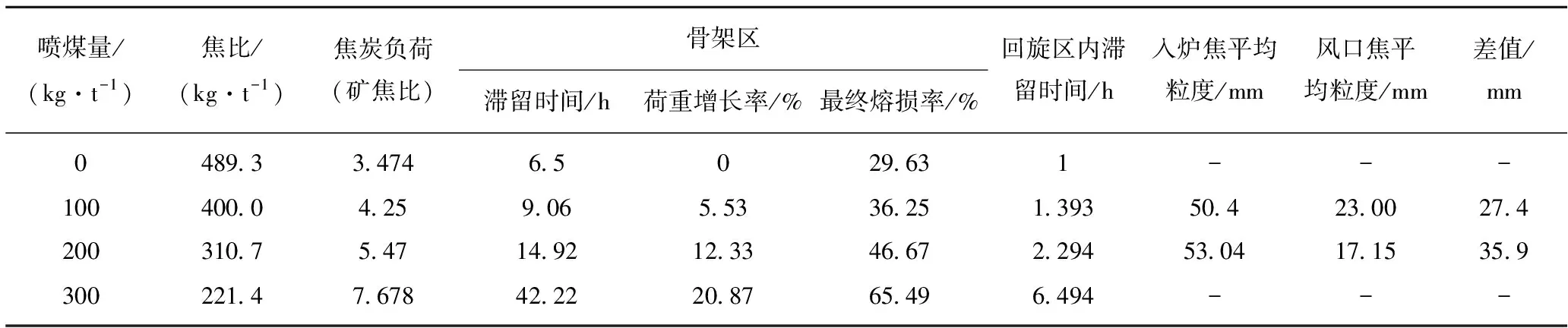

(1)焦炭在高炉内滞留时间变长。随着喷煤比的增加,鼓入风口的氧气被煤粉消耗的比例增大,焦炭燃烧量减少,致使焦炭滞留时间增加。假定生铁成分与直接还原度保持不变且不考虑未燃煤粉的作用,计算4 000 m3高炉不同喷煤比时焦炭在炉内的工作条件,详见表2。

表2 4 000 m3高炉不同喷煤比时焦炭在炉内的变化Table 2 The changes of coke properties with coal injection ratio in 4 000 m3 blast furnace

研究表明,喷煤量由0 kg/t到100 kg/t、200 kg/t,焦炭在炉内停留时间由6.5 h延长至9.06 h、14.92 h。

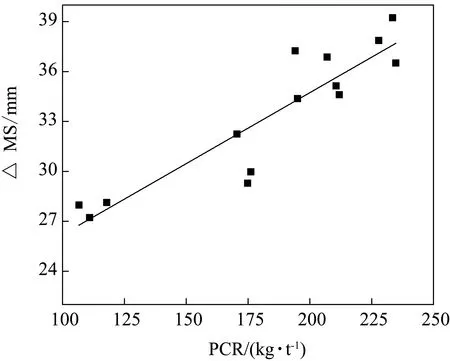

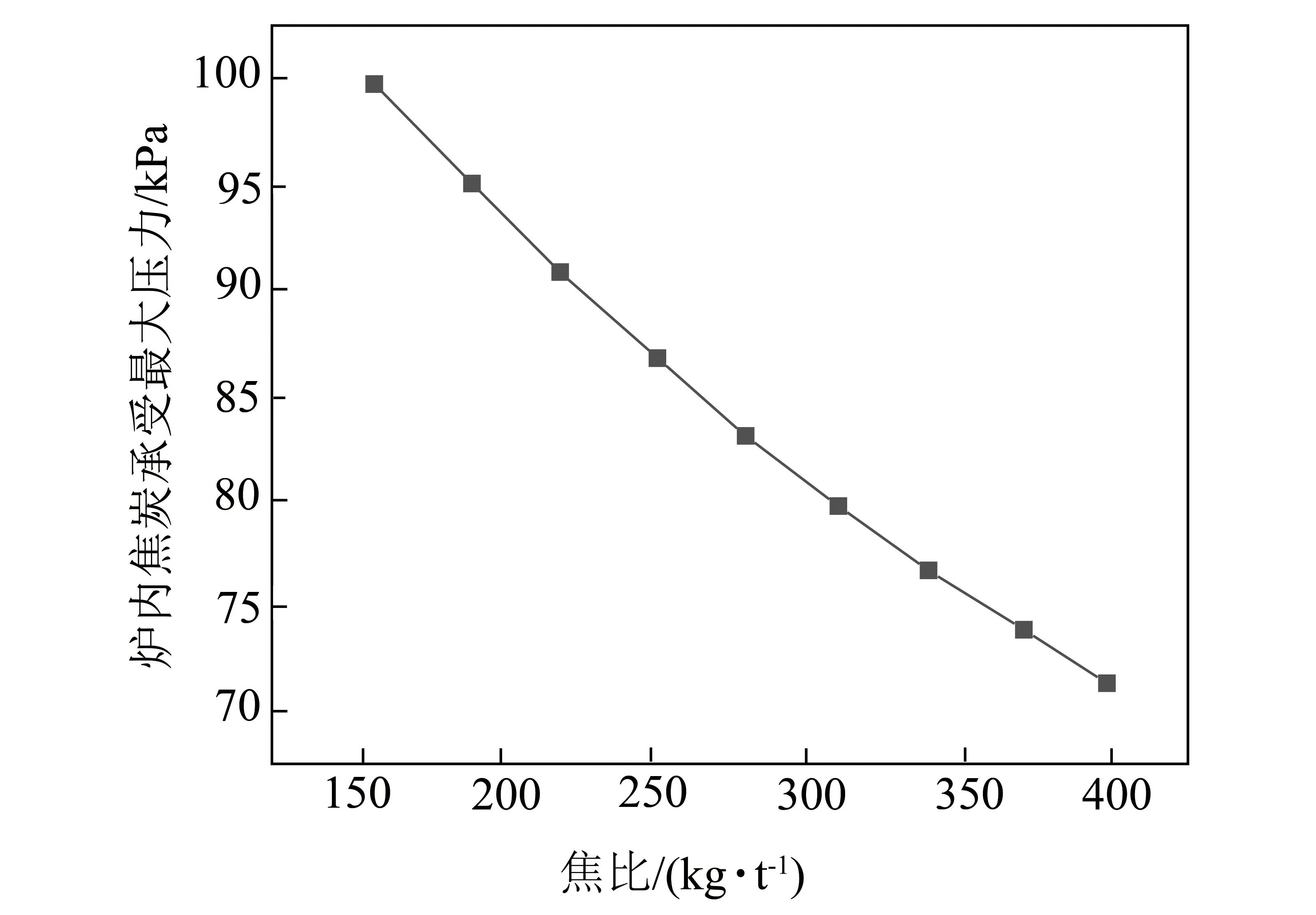

(2)焦炭熔损反应增加。随着焦炭滞留时间增加,受CO2冲刷时间变长,熔损率也随之增加。随着喷煤量增加,高炉风口焦的粒度趋于更小,焦炭在炉内的破碎明显加剧,高炉喷煤比与高炉中焦炭粒度变化如图1所示,其中△MS为入炉煤与取样焦粒度之差。不喷煤时,焦炭熔损率为29.63%;喷吹100 kg/t煤粉时,焦炭熔损率提高到36.25%;喷吹200 kg/t煤粉时,焦炭熔损率提高到46.67%。焦炭的粒度降解达到60%~68%,高炉到达风口前的焦炭粒度由平均50 mm~54 mm降低至平均17 mm~13.5 mm。但喷煤量增大后,未燃煤粉及H2含量均增加,可替代焦炭参加还原反应。

图1 高炉喷煤比与高炉中焦炭粒度变化Fig.1 The change of coke size with coal injection ratio inblast furnace

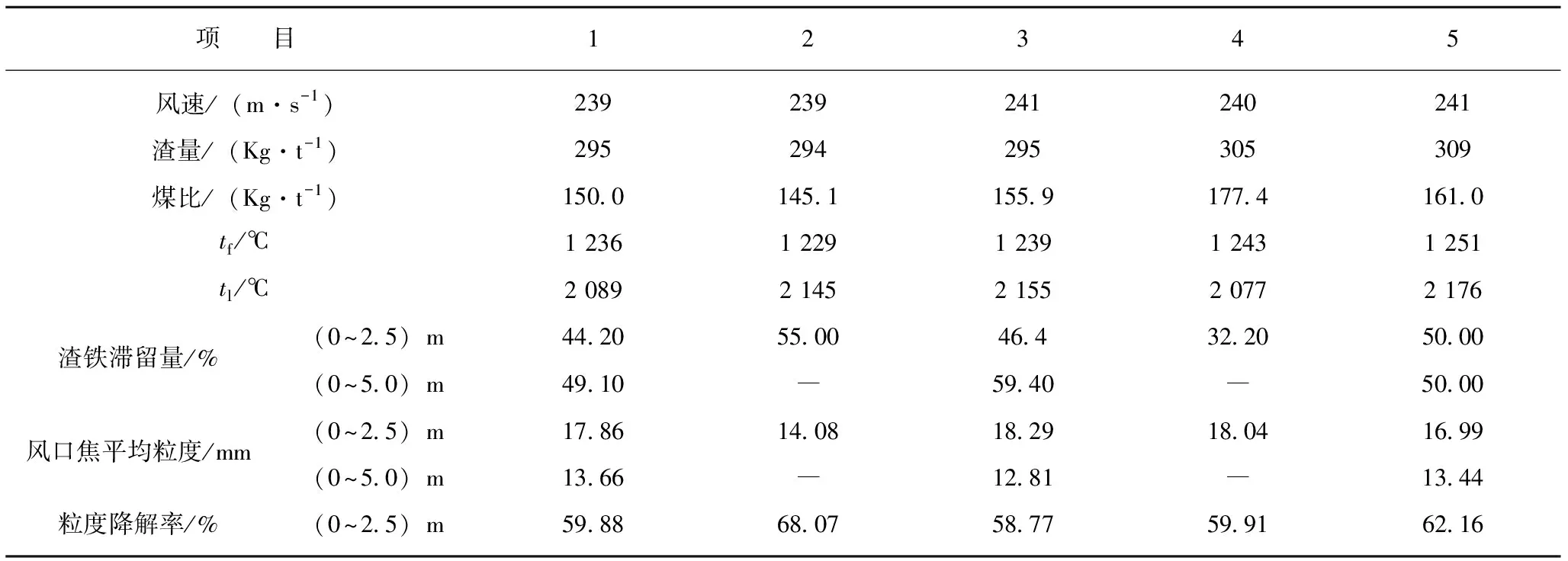

(3)焦炭荷重增加。喷煤改变高炉加入燃料的方式,煤粉从风口喷入炉内替代焦炭,使高炉顶部与矿石共同加入的焦炭量减少,促进O/C比提升,大幅改变料柱结构。随着O/C比的大幅提升,料柱结构中焦炭比例趋降,矿石比例陡升,基于矿石的堆密度是焦炭的3~4倍,因而焦炭备受矿石的挤压,加剧了焦炭的破碎。焦炭承受最大压力与焦比的关系如图2所示[10]。料层中焦炭量减小而导致焦炭的负荷变高,焦炭的机械负荷也相应增加。

图2 焦炭承受最大压力与焦比的关系[10]Fig.2 The relationship of coke ratio with the maximum pressure loaded on coke

某钢铁公司工业高炉实验情况见表3。结合参考文献[11]分析可知,高炉富氧大煤量喷吹后,炉内温度分布、矿焦比、煤气成分与流量对焦炭的熔损量和热强度影响很大,煤气中CO2和水分含量增加,因而大幅增加焦炭的熔损率和粉化程度。

表3 某钢铁公司工业实验情况Table 3 The industrial experiments in a steel companies

2 焦炭性质变化对高炉运行的影响

焦炭质量直接影响入炉焦比。如钢铁公司5座大高炉的焦炭硫含量高达0.95%、CRI由27.8%上升到29.34%、CSR由64.3%下降至58.62%时,月均入炉焦比高达325 kg/t,燃料比由536.3 kg/t上升至568.8 kg/t。当焦炭热态性能转入正常后,失常的炉况经过1个月的调整才逐步恢复正常,充分说明焦炭的热态性能对大高炉的正常生产具有决定性的作用。

焦炭提供高炉冶炼过程中所需的热量,因而对焦炭的质量要求是固定碳含量要高、灰分和硫分含量均低。焦炭在高炉内放出的净热量,即焦炭中碳燃烧成CO放出的热量扣除自身的灰分造渣和脱硫消耗热量后,可提供给冶炼所需的热量[12]。

为保证高炉中焦炭的料柱骨架作用,高炉用焦炭质量指标中最重要的通常是抗碎强度(M40)、耐磨强度(M10)、反应性指数(CRI)、反应后强度(CSR),4个指标中尤以M10和CSR更重要。

焦炭灰分增加1%,高炉焦比升高(5~7)kg/t,高炉产量降低2%~3%。焦炭硫含量每增加0.1%,高炉焦比升高(3.5~6)kg/t,高炉产量下降2%~3%[13],因此冶金焦炭的灰分和硫含量应控制在较低水平(Ad<12.5%,St,d<0.7%)。

焦炭M10每增加1%,焦比增加11.48 kg/t,燃料比增加14.75 kg/t。因而对于>1 000 m3高炉,要求M10<7%,而3 200 m3以上的大高炉M10<5.5%[14]。

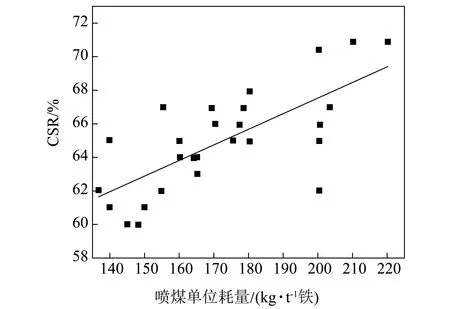

喷煤量与CSR之间的关系如图3所示。对入炉块状焦,要求有较低的反应性(CRI<24%)和较高的热强度(CSR>67%)。CRI每增加1%,焦比增加3.0 kg,燃料比增加3.75 kg;CSR每提高1%,焦比降低3.0 kg,燃料比降低3.54 kg[15]。

图3 喷煤量与CSR之间的关系Fig.3 The relationship of coal injection amount with CSR

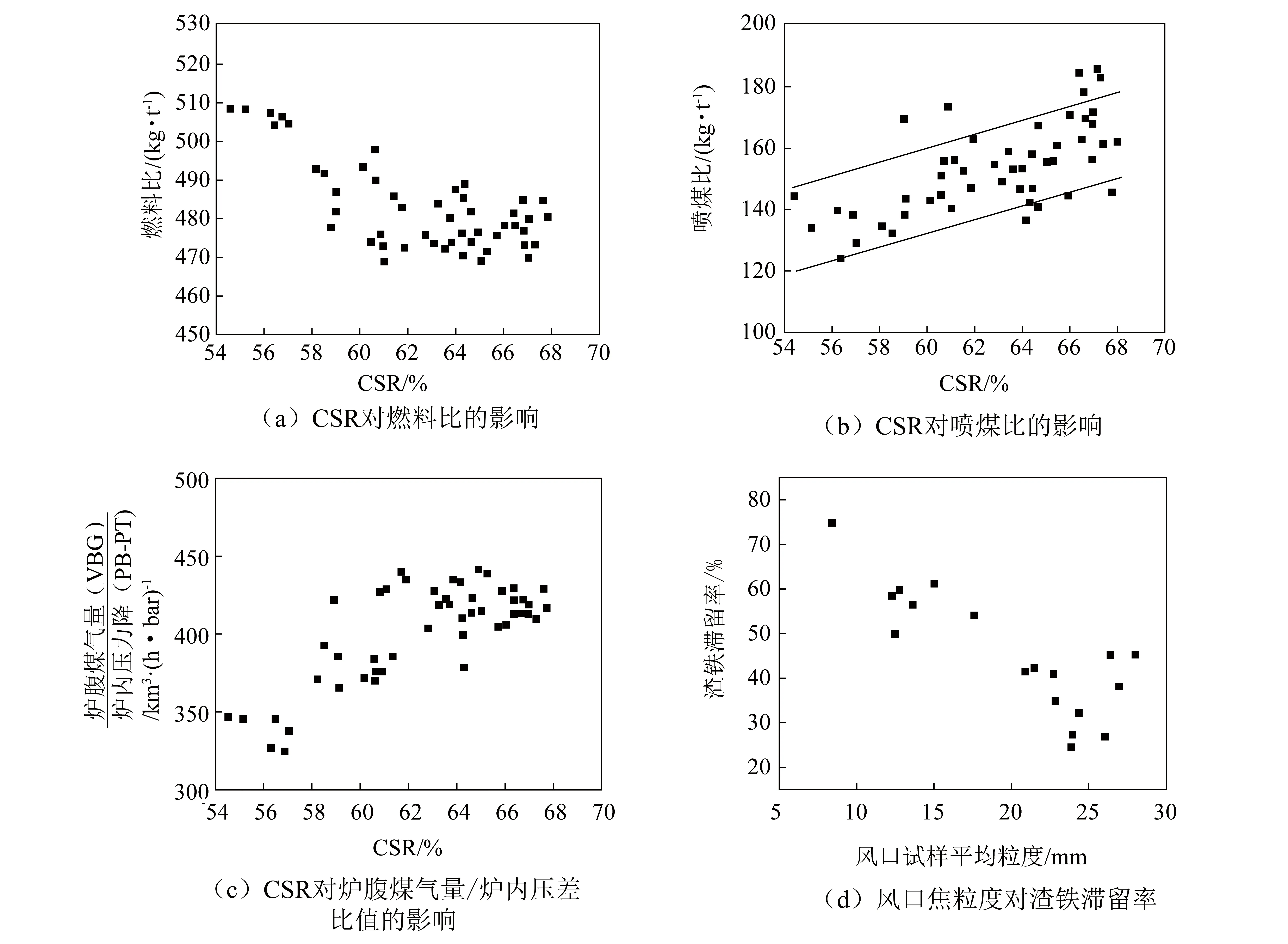

焦炭热强度(CSR)与喷煤比之间的关系详见表4,焦炭性质对高炉喷煤的影响如图4所示,其中重点探讨CSR对燃料比、喷煤比、炉腹煤气量与炉内压差比值的影响。高炉喷煤比与焦炭质量之间的关系见表5。

表4 焦炭CSR与喷煤比之间的关系Table 4 The relationship of coal injection ratio with CSR

图4 焦炭性质对高炉喷煤的影响Fig.4 The influence of coke properties on injection of blast furnace

表5 高炉喷煤比与焦炭质量之间的关系Table 5 The relationship of coke properties with coal injection ratio in blast furnace

3 大型高炉对焦炭质量的要求

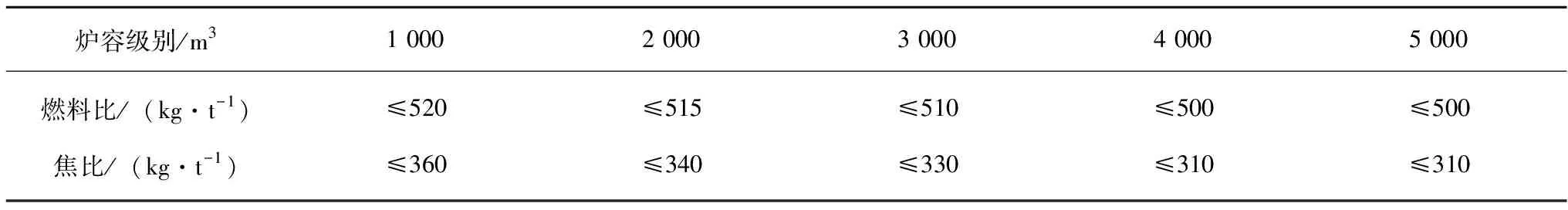

高炉炼铁应以精料为基础,采用喷煤、高风温、高压、富氧等技术。我国高炉大型化发展迅猛,按有效容积范围可将高炉炉容级别分为5个等级,即1 000 m3、2 000 m3、3 000 m3、4 000 m3、5 000 m3级的每个级别代表1个高炉有效容积范围,分别代表有效容积从1 200 m3~1 999 m3、2 000 m3~2 999 m3、3 000 m3~3 999 m3、4 000 m3~4 999 m3至5 000 m3以上范围的高炉。不同炉容级别的高炉燃料比和焦比见表6,表中均为设计年平均值,燃料比中包括焦炭、煤粉和小块焦且不考虑折算系数,焦比中应含小块焦。

表6 不同炉容级别的高炉燃料比和焦比Table 6 The fuel ratio and coke ratio in different size blast furnace

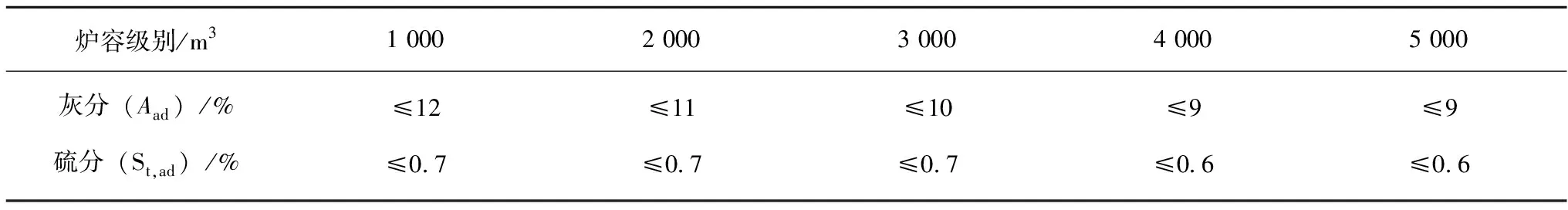

高炉喷吹用煤应根据资源条件确定喷吹煤的质量,不同炉容级别高炉对喷吹用煤、顶装焦炭的质量要求分别见表7、表8。另外,捣固焦炭配煤种类差异较大,捣固焦密度差异也较大,热工制度不完善,生产出捣固焦的指标不能完全适应高炉生产的需要,故暂时未规定捣固焦的质量要求。

表7 不同炉容级别高炉对喷吹用煤的质量要求Table 7 The properties of injection coal in different size blast furnace

表8 不同炉容级别高炉对顶装焦炭的质量要求Table 8 The properties of top-charging coke in different size blast furnace

硫和磷等杂质影响生铁的质量,钾、钠、锌等杂质加剧焦炭的熔损和炉底、炉体砖衬侵蚀。入炉铁矿石、焦炭和喷吹煤中有害杂质K2O+Na2O、Zn、Pb、As、S、Cl的质量控制值分别为≤3.0 kg/t、≤0.15 kg/t、≤0.15 kg/t、≤0.1 kg/t、≤4.0 kg/t、≤0.6 kg/t。

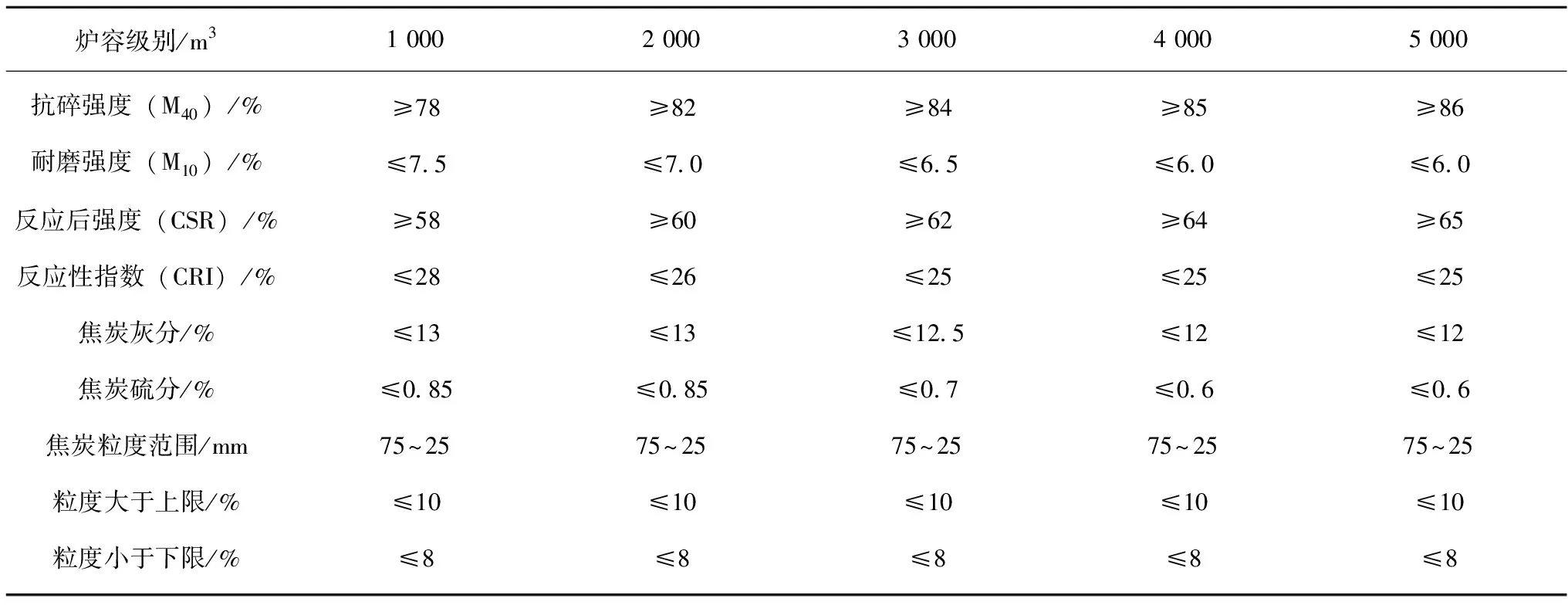

在高喷煤比的情况下,焦炭质量是高炉容积、喷煤量和炉缸状态的决定性因素。根据焦炭在高炉内受劣化因素破损作用的状况,要求焦炭的质量在冷强度上保证M10在7%以下,大型和特大型高炉应再低一些(6%以下);CSR保证在65%以上,大型和特大型高炉应再高一些(68%以上)。

不同容积高炉使用品质不完全相同的焦炭以适应炉内变化,通常对其质量要求详见表9,而目前对冶金焦炭的质量要求应严格按照GB/T 1996—2017中规定的灰分、硫分、机械强度、反应性、反应后强度等系列技术指标。随着高炉容积的增大,对焦炭质量要求指标就相应越高。

表9 不同容积高炉对焦炭质量要求Table 9 The properties of coke demanded in different size blast furnace

4 结 语

焦炭质量的优劣对高炉生产稳定顺行、技术经济指标、产品质量和高炉长寿至关重要,对大型高炉的顺稳影响极大。高炉大型化、高喷煤比对焦炭质量提出了更高和更全面的要求。以上对焦炭在冶金高炉内下降过程中受热应力、机械磨损、碳素熔损反应、铁渗碳反应熔蚀进行深入分析,高炉喷煤对骨架焦炭劣化主要体现在焦炭在高炉内滞留时间变长、焦炭熔损反应与焦炭荷重均增加。结合焦炭性质变化对高炉的影响,对我国目前大型高炉对焦炭的质量要求进行分析,归纳不同炉容级别高炉对喷吹用煤、高炉用顶装焦炭的质量要求以及入炉铁矿石、焦炭和喷吹煤中有害杂质质量控制值,可为大型高炉运行提供参考。