煤炭采制质量规范化管理实践探究

王 化 阳

(1.国家煤炭质量监督检验中心,北京 100013;2.煤炭科学技术研究院有限公司 检测分院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

煤炭在相当长时间内依然是我国最重要的能源资源[1-2],2018年全国煤炭消费总量27.4亿t标准煤,占全国一次能源消费总量的59%[3]。煤炭消费结构正在由粗放、低效向高质量新常态发展转变[4]。《商品煤质量管理暂行办法》规定煤炭生产、加工、储运、销售、进口、使用企业是商品煤质量的责任主体。伴随着煤炭消费结构的转变和质量管理办法的出台,煤炭贸易质量纠纷逐年增加,煤炭采制质量管理引起了各单位的重视。

煤炭采制是煤炭生产、销售、利用过程中的重要环节,是1项专业性很强的基础性工作。目前从事煤炭采制工作的单位有数千家,经过多年的发展,一些单位通过了资质认定和CNAS认可,煤炭采制技术和管理水平有了很大提升[5]。但“重化验、轻采制”的观念导致煤炭采制质量管理仍存在较多不足:重视不足,质量管理水平落后;执行力度不足,国家标准执行不规范;技术能力不足,缺乏系统培训和学习;投入不足,设备更新换代不及时等。煤炭采制存在的诸多问题,不能保证煤质检测结果的准确性,同时还会增加煤炭贸易双方质量纠纷频次和生产经营成本[6-8]。以下从国家标准和工作实际出发,对煤炭采制质量规范化管理实践进行探讨,以期为煤炭采制管理和运行提供参考。

1 煤炭采制样概述

煤炭作为大宗货物,品质不均匀,成煤环境、洗选工艺、运输方式、贮存方式等都会造成煤炭质量的差异,1批煤炭的质量评价结果需要经过采样、制样和化验等过程获取,任何1个环节出现偏差,都会造成评价结果的偏差。

在煤炭质量检测中,采样引起的误差占整个采制化总方差的80%、制样占16%、化验占4%,由此可见煤炭采制工作在煤炭质量检测中的重要性[9]。煤炭采制样的基本步骤,是按照规定的程序从整批被采煤的不同部位各采取1个初级子样,然后将各初级子样合并成1个总样(初级子样也可先经破碎、缩分后再合并),再进行破碎、缩分、干燥等制样程序,目的是获得1个能代表整批煤组成和特性的试验煤样。

2 采制质量规范化管理实践

参照国家标准要求,煤炭采制质量规范化管理可从采样环节、制样环节、过程监督、人员培养、设备和科研投入等方面开展。

2.1 采样环节

采样是从大量煤中采取具有代表性的一部分煤的过程,分为移动煤流采样和静止煤采样。移动煤流采样可在皮带上的煤流中或煤流落流中进行;静止煤采样首选在装煤、堆煤或卸煤过程中进行[10]。采样时要严格按照国家标准要求选用合适的采样方案和采样方法,并注意采样环节及过程操作的规范性。

2.1.1采样方案

为了保障采样结果的代表性和采样活动的顺利开展,需要制定或选择适宜的采样方案。实际工作中采样方案分为基本采样方案和专用采样方案,原则上按基本采样方案进行,当采样精密度要求较高或精密度用灰分以外的参数表示时,可采用专用采样方案[10]。

(1)基本采样方案采样单元和子样数。基本采样方案要根据批煤的品种(原煤、筛选煤、精煤或其他洗煤)、干基灰分和采样地点,计算子样数。例如对于1列火车进行采样,可以按1个采样单元进行采样,如果部分车厢煤炭品质不同或装/卸车时间过长可以考虑划分多个采样单元分别进行采样。针对同一种煤,划分为多个采样单元进行采样,采样精密度要优于1个采样单元。实际计算过程中采样单元数和子样数要进位取整,不能四舍五入,子样数不能低于最少子样数的要求,否则会影响采样的代表性。

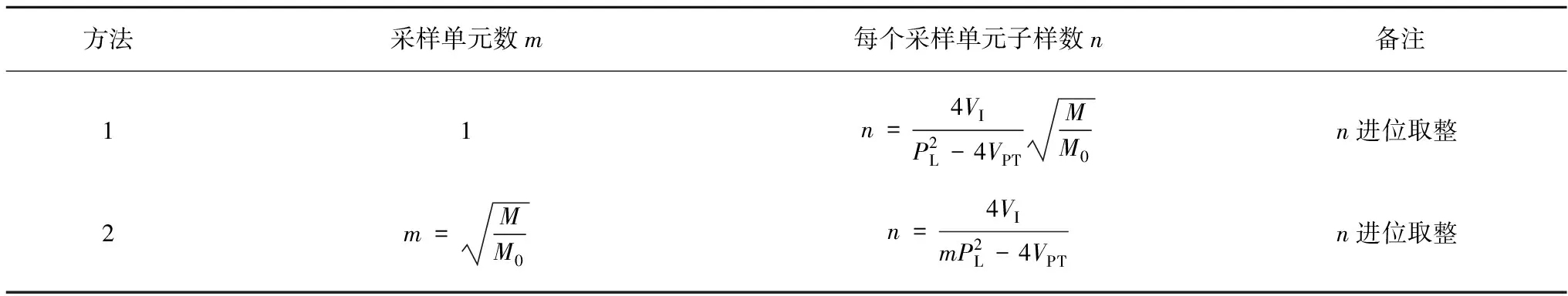

(2)专用采样方案采样单元和子样数。采用专用采样方案需要确定或假定煤的初级子样方差VI、制样化验方差VPT以及采样精密度PL,实际工作中要根据采样精密度灵活选择合适的子样数计算方法,详见表1。其中,M为被采批煤量,M0为起始采样单元煤量,对于轮船载煤等大批量煤,M0取5 000 t,对于火车、汽车载煤等小批量煤,M0取1 000 t[10]。

如果对采样精密度要求不高,1批煤可以作为1个采样单元,采样单元数和每个采样单元子样数可按表1中的方法1计算。如果对采样精密度要求较高,一般要分为多个采样单元,采样单元数和每个采样单元子样数可按表1中的方法2计算。如果计算而得的子样数n过大,可以通过适当增加采样单元数m进行调整。表1的2种方法中,n均进位取整。

表1 专用采样方案子样数计算方法Table 1 Calculation method of subsample number of special sampling scheme

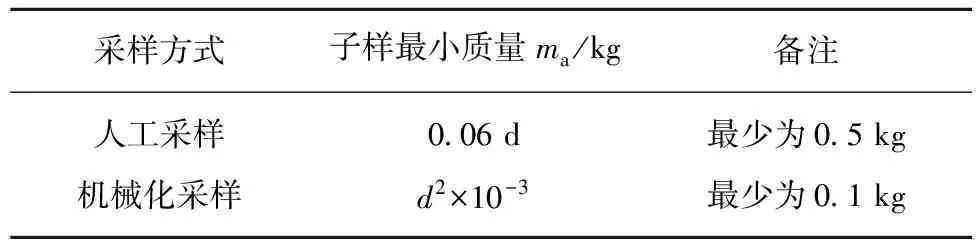

(3)试样质量。采样工作中,人工采样的初级子样质量或机械采样缩分后子样质量应满足子样最小质量要求,详见表2,其中d为被采煤标称最大粒度(mm)[10-11]。

表2 子样最小质量Table 2 Minimum mass of subsample

在实际采样工作中对标称最大粒度为50 mm的批煤进行人工采样时,采样铲采取子样最少为3.0 kg,而不是0.5 kg。

人工采样和机械化采样时,总样质量应满足GB/T 475和GB/T 19494.1中总样最小质量要求。如果按照采样方案中的子样数和子样最小质量计算得到的总样质量不满足要求,从操作方便角度考虑,对于机械采样可以增加子样数量,对于人工采样可以增加子样数量或者增加子样质量。

2.1.2机械化采样设备运行管理

为了保障采取样品的代表性,需要关注采样设备的运行状况,并规范化运行管理。目前常用的机械化采样设备为移动煤流横过皮带机械化采样机和机械螺杆采样机等,应加强设备关键部件的检查,定期维护保证设备的密封性,规范运行,定期对设备进行性能鉴定。

(1)初级采样器。初级采样器是机械化采样系统的关键部件,关系所采取煤样的代表性。GB/T19494.1中规定的采样器开口至少为被采煤标称最大粒度的3倍[11]。目前一些机械化采样机存在初级采样器与被采煤标称最大粒度不匹配的现象,初级采样器开口小于被采煤标称最大粒度的3倍,机械螺杆采样器的螺距和环距也小于被采煤标称最大粒度的3倍,在实际采样过程中会造成大粒度煤样的排斥[6],从而导致采样偏倚,针对煤源应选择合适的采样器开口尺寸。

初级采样器后板上应配有弹性刮板和扫煤刷子,一些机械化采样机的初级采样器后板弹性刮板磨损较大或者未安装弹性刮板等,无法采取煤流全横截段,造成底煤残留,从而导致采样偏倚。

(2)各级破碎机及缩分器。采样机长期运转,破碎机和筛板会有一定程度的磨损,应注意检查。破碎机锤头磨损严重会降低破碎效率,造成设备堵煤,影响采样代表性。筛板磨损,出料粒度变大,会增大缩分误差,应通过筛分法检查出料粒度。

各级缩分器的开口至少为被切割煤标称最大粒度的3倍[12],各缩分阶段对子样的切割数不同,应注意核对,因为缩分切割次数影响样品的精密度。

(3)设备密封性。密封性差会造成水分和煤样损失,甚至会污染样品,一些机械化采样机投入年限较长,存在飞灰和漏煤的现象,设备密封性需要多加维护,否则会影响样品的代表性。

(4)操作规范性。规范的机械化采样操作可以保障采样的代表性,采样过程中采样人员应严格执行采样方案,按照既定的采样间隔进行采样,采样机启停周期涵盖煤流全过程。对于机械螺杆采样机,子样点位置应严格按照随机采样法或系统采样法布置。采样期间应加强设备巡检频次,保证设备良好的运行状态。

(5)性能鉴定。采样机的性能直接关系到所采样品的代表性,应定期选择有资质的权威机构,严格按GB/T 19494.3对机械化采样系统进行性能试验,保证其精密度符合要求,并且无实质性偏倚[13]。

2.1.3人工采样操作

为了保障人工采样的代表性需要规范人工采样操作。人工采样劳动强度大,工作环境恶劣,容易出现操作不规范现象,需要加强管理。

人工采样时,选择开口尺寸至少为被采煤标称最大粒度的3倍的采样工具。

子样位置应按照系统或随机采样方法进行布置,首选在装煤、堆煤和卸煤过程中采样,防止煤炭质量分层对采样结果造成偏差。如果条件不具备也可在运输工具或煤堆上直接采样。在经过长途运输后,从运载工具顶部采样时应挖坑至0.4 m~0.5 m,再进行采样。在煤堆非新工作面采样,应先挖去0.2 m的表面层,再进行采样。采样器不应被煤样充满或溢出,并且子样要一次性采出,多不扔,少不补,保证子样的完整性,采样时抖落煤样会破坏样品的代表性[10]。

2.2 制样环节

煤炭样品制备是通过破碎、缩分和干燥等步骤将较大粒度或较大质量的样品制备成能代表原来煤样特性的分析(试验)用煤样[14]。

2.2.1制样设备、设施和工具

为了减小制样误差,制样设备、设施和工具应满足标准要求。制样设备(包括缩分机械)和制样程序应进行精密度检验和偏倚试验方可使用。应经常使用标准筛检查破碎设备的出料粒度。检查二分器格槽开口和缩分设备切割器开口尺寸是否大于被切割煤标称最大粒度的3倍[14]。

制样应在专门的制样室内完成,堆掺缩分区域还需要铺上厚度6 mm以上的钢板。制样室需配备齐全的标准筛,标准筛需要在检定/校准有效期内。二分器以及样品接收器等制样工具发生严重变形时应及时更换,否则会增大缩分误差。

2.2.2操作规范性

为了减小制样过程中的误差,保障样品的代表性,制样各步骤应规范化操作。

(1)破碎。破碎可增加样品颗粒数,目的是减小缩分误差。在破碎操作中需要注意以下几点:① 设备选择破碎应根据样品量和样品水分含量选择合适的破碎设备,例如样品量较少时则不适合使用联合破碎机,样品量小、设备大,破碎过程中会造成较大试样损失。② 设备清扫每次制样前后将设备清扫干净,设备积煤会污染样品。对于难清扫的设备也需选择合适的清扫方式。如果制样时从样品桶内取出少量样品冲洗联合破碎机,样品的代表性会被破坏,应选择与样品对应的批煤进行机器冲洗。③ 大块样品处理样品制备中难免会遇到大块煤样,在制样中直接将不能通过破碎机的大块煤样丢掉,会破坏样品的代表性,应该用人工方法将大块煤样破碎到能顺利通过破碎机。

(2)缩分。缩分是制样的关键步骤,目的在于减少试样量,同时也是制样误差的主要来源。试样缩分可用机械方法,也可用人工方法[14]。在缩分操作中需要注意以下几点:① 二分器法操作:二分器是一种简单有效的缩分工具,在缩分环节中普遍应用,但其对操作规范性要求较高,操作过程中经常会出现样品撒漏、格槽阻塞和单侧接收器留样现象,破坏了样品的代表性。因此缩分时接收器与二分器主体应匹配并配合严密,最好是封闭式。要熟练使用二分器,供料均匀并控制供料速度,避免发生格槽阻塞,样品通过二分器后,应从接收器中交替留样。② 九点取样法操作:九点取样法具有快速、可最大限度地避免水分损失的特点,是我国普遍采用的全水分抽取法。方法中使用堆锥法将试样掺合1次,容易与堆锥四分法混淆进行3次倒锥,倒锥次数过多会造成水分损失。圆饼厚度不大于标称最大粒度的3倍[14],对于样品量较大、粒度较小的煤样,会造成摊饼过大,取样代表性较差。九个点中每个点取的质量要接近相等并1次取够,如果不够,再在每个点补取相同质量的煤样,而且取全水分的动作要迅速防止水分损失。同时要注意九点法取完全水分煤样后的余样不能用于制备一般分析试样煤样,因此在使用九点法取全水分煤样时,应提前将样品分成两份,1份用于取全水分煤样,1份用于取一般分析试验煤样。③ 缩分后试样的最小质量:缩分后煤样的保留量直接影响缩分精密度。缩分后试样的最小质量应根据用途、精密度要求以及标称最大粒度满足国GB/T 474和GB/T 19494.2要求[12,14]。在实际制样工作时尤其要注意缩分各阶段试样的质量是否满足最小质量的要求。④ 分取多份试样:在制样最后阶段经常需要缩分出双份试样,1份用于快速检验,1份用于常规检验。不能直接将样品倒在两个样品瓶中,应使用二分器法等标准中规定的方法进行缩分,否则会影响样品的代表性。同时在从存查样品中分取试样的过程中,也要使用国家标准中规定的缩分方法,不能直接倒出一部分直接使用。

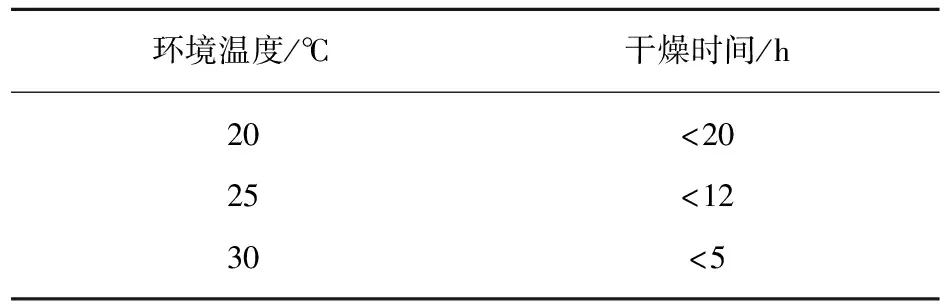

(3)空气干燥。空气干燥状态是,煤样在空气中连续干燥1 h,煤样质量变化不超过0.1%[14]。制备不同煤样的空气干燥的目的是不同的,以下为制备全水分煤样和一般分析试验煤样过程中空气干燥的目的以及空气干燥需要注意的事项:① 制备全水分煤样,空气干燥目的是测定外在水分和在随后的制样过程中尽可能减少水分损失。尤其注意当煤样过湿,水分沾在容器上时,容器和煤样要一同进行空气干燥,质量损失作为外在水分计入全水分中。② 制备一般分析试验煤样,空气干燥目的是使煤样能顺利通过破碎、缩分设备以及避免分析试验过程中煤样水分变化。最后制样阶段前的干燥可在任何阶段干燥,不要求达到湿度平衡状态。在最后阶段,煤样粉碎至全部通过0.2 mm方孔筛后,煤样应进行空气干燥,并达到空气干燥状态。笔者记录了笔者所在的实验室环境下煤样达到空气干燥状态所需要的时间(见表3),各实验室应根据自身情况进行试验,确定合适的干燥时间。③ 使用干燥箱进行煤样干燥时,对于易氧化煤和测定指标受氧化影响较大的煤样,干燥温度不应超过40 ℃[14],温度过高会导致煤样氧化,导致检测结果出现偏差。④ 一般分析试验煤样未达到空气干燥状态装入煤样瓶中,会导致检测结果的偏差。

表3 不同环境温度下的干燥时间Table 3 Drying time at different ambient temperatures

2.3 过程监督

为了提高采制质量管理效果,应从技术和管理层面上建立监督机制。煤炭采制单位应成立质量监督组或委托权威机构对煤炭采样和制样过程进行监督检查,重点检查采制设备性能鉴定和运行情况、国家标准执行情况,采制人员规范操作情况、样品流转及储存情况等,对监督检查结果如实记录,分类汇总,形成检查报告,对发现的问题责令相关部门进行整改,并对整改完成情况进行落实,形成PDCA循环质量管理模式[15],持续提升煤炭采制质量管理水平。

2.4 人员培训

为了提高煤炭采制管理水平,应全面提升采制人员的从业素质。煤炭采制从业人员年龄结构和受教育程度参差不齐,对煤炭采制化标准理解不深入,不能熟练掌握和运用,同时质量风险和廉洁从业风险意识薄弱[8]。一些煤炭质量管理人员由于岗位设置和分工问题,不具备全面的采制实践和理论知识,技术管理薄弱,不利于煤炭检测偏差的处理。

各煤炭生产、销售及利用相关单位应对煤炭采制培训需求进行分析,制定不同层次的培训计划,选择权威机构进行培训交流;定期安排煤炭质量管理人员到各岗位进行轮岗锻炼,到上下游相关单位进行交流学习,在实践和交流中提升技术和管理水平。

2.5 设备和科研投入

为了确保采制质量管理水平的提升,应加大设备和科研投入。一些单位煤炭采制设备更新换代不及时,存在老旧设备超期服役的情况,无法保证煤炭检测结果的准确性,应加大先进设备的投入,提高设备准确度和稳定性,减少人为干扰,努力提升煤炭采制设备的自动化和智能化水平。

煤炭生产、销售及利用单位仅关注煤炭采制的质量,但对煤炭采制新方法和新技术的研究比较匮乏,科研投入较少。各单位可设立科研基金,鼓励技术人员进行技术革新,对采制工艺设备进行改进,再就是加强与科研院所的合作,借助先进技术完善传统方法,进一步在智能化、自动化、无人化方面加大科研投入,提升采制效率以及采制方法的精密度和准确度,共同推动煤炭采制技术的进步。

3 结 论

煤炭采制质量管理是1项系统工程,需要煤炭生产、加工、储运、销售、进口、使用企业的共同努力。实践探讨认为,首先要对煤炭采制各环节进行检查,对不符合项进行整改,把质量管理作为工作重点;严格执行国家标准,制定1套切实可行的操作程序,规范操作,监督检查执行落实情况;其次要加强人员培训,强化从业人员质量和廉洁风险意识,提升技术和管理水平;最后要加大对采制工作的资金投入,加快推进设备升级换代及科研课题的开展,全面提升煤炭采制质量管理水平。