提高S31803双相不锈钢管线焊接质量

陈不友,袁启东,姜荦荦,冯俊岩,郝 静

(深圳海油工程水下技术有限公司,广东深圳 518067)

0 引言

通过攻关课题活动,深入施工现场调查双相钢管线的焊缝缺陷类别与发生频率,设定焊缝合格率目标值,分析现场焊缝缺陷产生的根本原因,制定了相应的有效控制措施。审查焊工资质,安排焊工进行岗前操作练习及考试,组织焊工参加焊接专业理论知识培训,进而提高焊工的操作技能,改善焊接作业条件,安排施工现场做好挡风挡雨措施,检查管件组对符合要求,确保氩气保护措施到位、焊工严格按照焊接工艺规程要求进行施焊[1],检查焊缝外观质量,并对焊缝进行NDT检验,从而保证双相不锈钢管线的焊接质量。

1 选择课题

1.1 选题理由

1)公司与项目质量要求

双相不锈钢管线的焊缝质量指标,一次合格率要求达到98.0%以上。

2)工程要求

双相不锈钢管线的焊缝质量要求高,焊缝检验比例为:100%VT+100%PT+100%RT。

3)现场出现的问题

双相不锈钢管线刚开始在陆地预制焊接时,焊缝出现大量缺陷,焊缝合格率只有90.4%。

4)以往经验

在以往项目中攻关取得了丰富的双相不锈钢焊接经验,成效显著。

1.2 确定课题

基于上述理由,攻关课题选为:提高双相不锈钢管线的焊接质量。

2 现场调查及目标值分析

2.1 现场调查

在项目开始施工前,先在陆地对双相不锈钢管线进行预制工作,对已完成焊接的13道6寸双相不锈钢管线焊口进行NDT检验,VT与PT检测结果合格,每道焊口拍片数量为4张,RT检测共52张片子,其中5张片子不合格,焊缝合格率为:检查合格片子数量/检查片子总数量=90.4%,焊缝缺陷情况见表1。

表1 双相不锈钢管线焊缝缺陷统计表(活动前)

2.2 目标值的可行性分析

设定双相不锈钢管线的焊缝合格率达到98.0%以上。通过现场调查得知,气孔主要是导致双相不锈钢管线焊缝不合格的主要原因,如果能消除焊缝气孔缺陷,焊缝合格率将提高7.7%,即提高到98.1%,达到了公司与项目的质量目标值。

3 原因分析

从人、料、法、环等方面对焊缝的主要缺陷进行原因分析, 对查出的9条末端因素进行逐条确认。

3.1 确认选用电流参数

现场调查结果显示,双相不锈钢管线焊接所使用的电流分别为148 A与150 A,均在焊接工艺规程要求的130~170 A范围内,电流参数符合要求。

3.2 确认焊工有无双相不锈钢管线的焊接经验

结果显示,焊工具有相应且在有效期内的资质证书,并查阅其近3年各项目中的双相不锈钢管线焊接记录。记录表明,在以往的项目中焊工曾参与过双相不锈钢管线的焊接工作,具有丰富的焊接经验。

3.3 确认氩气纯度

厂家提供的气体成份报告:氩气纯度为99.99%;焊缝经过RT检验,未出现密气孔缺陷,氩气纯度符合焊接工艺要求。

3.4 确认坡口打磨与组对

管件坡口使用磨光机打磨,磨片材质为不锈钢,坡口表面及附近范围内光滑亮泽;管线采用V型坡口对接,管线组对内部齐平,坡口角度为60°,根部间隙为3 mm[2],符合焊接工艺要求。

3.5 确认预热与层间温度

现场查看焊接记录,预热温度≥20 ℃,层间温度≤150 ℃[3],均符合焊接工艺要求。

3.6 确认挡风措施

双相不锈钢管线在陆地厂房内进行施焊,厂房挡风措施良好,风速≤2 m/s[4],符合施工条件要求。

3.7 确认氩气保护是否到位

现场调查发现焊缝根部被氧化,RT底片上显示在焊缝根部有气孔,背面氩气保护不到位,为导致缺陷的主要因素,不符合要求。

3.8 确认焊接工艺方法

焊接工艺规程要求采用多层多道焊,可以有效控制热输入与层间温度。焊工现场采用的是多层单道焊,导致每道焊缝热输入增加,不符合焊接工艺要求。

3.9 确认收弧时操作是否合理

焊缝经过RT检验,底片上显示在收弧地方有缩孔缺陷,确认收弧时操作不当,不符合操作要求。

综上所述,产生焊缝气孔的主要原因:

1)背部氩气保护不到位。

2)焊接工艺不合理。

3)焊接收弧时操作不当。

4 制定对策

针对上述主要原因,制定了对策表,见表2。

5 对策实施

双相不锈钢管线材质为SA-240 S31803,焊接方法:GTAW,正背面采用氩气保护[5]。

5.1 采用有效的充氩措施

5.1.1 背面充氩方案

1)采用背面充氩保护工艺,以避免焊缝根部氧化或产生气孔。不仅第2层打底时需要充氩保护,第2层氩弧焊仍需充氩保护。

2)大径管充氩方法。一般情况下,可制作专用工具;无法采取专用装置时,可用耐高温硬纸板配合耐温胶布等材料在焊口附近形成密闭气室。

3)充氩位置:

(1)从开孔处进行充氩;(2)利用对口间隙,将细长铜管或双相不锈钢管敲扁后通过坡口伸进焊接区域,进行充氩保护;(3)从管道开口端,利用制作的充氩工具进行充氩。

5.1.2 焊接参数要严格按照焊接工艺要求

1)氩气流量:正面13~20 L/min;背面20~25 L/min。

2)根部焊缝厚度不少于3 mm,防止填充烧穿打底层,造成根部氧化及产生气孔。

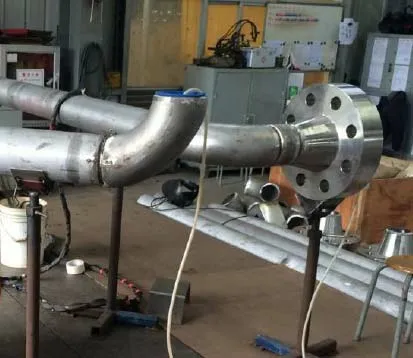

实施效果:采用有效的充氩措施,消除了根部氧化及根部焊缝气孔。如图1所示。

图1 背面充氩

5.2 采用多层多道焊接

施焊时,送丝速度与焊枪运动应相适应,在坡口间隙较大的情况下,焊丝应跟着焊枪作横向摆动,焊丝熔化时,不得离开氩气保护区,以免高温氧化或产生气孔从而影响焊接质量。双相不锈钢管线的焊缝金属结晶时冷却速度快,当层间温度过高时,焊缝内部的氢气会无法及时逸出,未逸出的氢气在焊缝内部产生氢气孔。为了有效地控制热输入与层间温度,焊缝填充及盖面采用多层多道焊接。多层多道焊缝厚度薄,温度易于控制,熔池流动性均匀易于焊工操作,焊缝熔透性强,焊缝金属结晶好,焊缝表面即均匀又美观。

实施效果:焊缝填充及盖面选择了多层多道焊接工艺,焊缝内部及表面未出现气孔及未熔合缺陷。如图2所示。

图2 多层多道焊

5.3 采用引弧或者打磨方式

收弧时,焊接速度应适当减缓,以增加焊丝的填充量,待熔池填满后不再加丝,同时应立即将电弧引至坡口边缘,快速灭弧。当采用圆圈收弧时,收弧点焊缝会由于焊丝未填满而产生缩孔,或者焊丝填充过多而熔池流动不好进而导致氩气保护不到位,使收弧焊缝产生气孔。气孔缺陷不得用熔化法清除,缩孔或者收弧焊缝应采用磨光机进行打磨,打磨即可以消除收弧缺陷并有利于下一步的起弧焊接。

实施效果:收弧时选择了引弧或者打磨方式,清除了收弧缩孔。如图3所示。

图3 打磨收弧焊缝

6 效果检查及巩固

6.1 效果检查

项目的现场焊缝进行100%VT+100%PT+100%RT检测,检测结果都合格,符合规范要求,焊接合格率达到100%。消除了焊缝缺陷,提高了双相不锈钢管线的焊接质量,焊接合格率达到了公司与工程的质量要求。

6.2 巩固措施

在以后的施工中还需要不断地摸索,对焊工加强理论知识培训,提高焊工的实践操作技能,选择合理的焊接工艺,改善焊接作业条件,提高焊接作业效率,加强现场焊接过程监控,分析焊缝缺陷的原因所在,排除存在的各种不利因素,严格控制焊接质量关,确保焊接合格率满足工程的要求。

7 结论

通过从人、料、法和环等方面对焊缝的主要缺陷进行原因分析,在现场调查找出主要因素的基础之上,制定了合理的对策并高效进行实施,从而消除了双相不锈钢管线的气孔、未熔合等焊缝缺陷,提高了双相不锈钢管线的焊接质量,取得了预期的成效。双相不锈钢管线焊接质量的提高,既加快了陆地的预制工作进度,又满足了海上平台工艺管线的安装需求。本文为双相不锈钢管线的焊接质量控制提供了成功的经验。