蒸汽调节阀组阀杆断裂故障分析

张森森

(海装重大专项装备项目管理中心,北京 100071)

0 引言

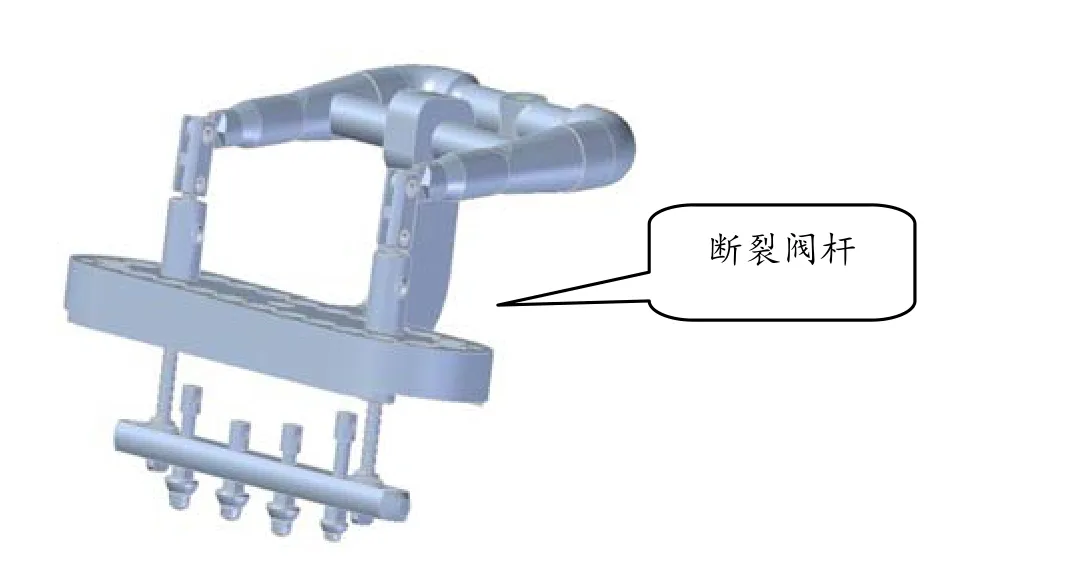

某动力设备的蒸汽调节阀组主要用于控制进入设备内部蒸汽量,结构如图1所示。液压机构通过连杆机构使调节阀组的阀杆上下移动,从而控制进入设备内部的蒸汽量。

设备在运行过程中出现瞬间超速现象,分析认为是由蒸汽调节阀组阀杆卡涩引起,通过对调节阀组进行拆检,发现右侧阀杆断裂。本文通过查阅国内类似阀杆的相关使用、设计和故障处理过程[1-5],从设计计算、制造及金属材料失效分析等方面,分析阀杆断裂的原因。

图1 蒸汽调节阀三维图

1 阀杆断裂设计及制造分析

1.1 设计及制造复查

蒸汽调节阀组阀杆直径为Φ17,材料为25Cr2MoVA(可从GB/T 3077中进行查询),表面进行淡化处理,设计使用温度为~415 ℃,与阀杆相配合的衬套零件与阀杆相同,设计配合直径间隙为(0.10~0.17)。材料的线膨胀系数见表1。

表1 材料线膨胀系数

根据材料线膨胀系数计算得:阀杆的直径增加为0.083 mm,设计间隙满足使用要求。

通过计算,阀杆的最大作用载荷为4 336 N,按阀杆的直径计算出应力为19.1 MPa,远小于材料的屈服极限930 MPa。因此阀杆的设计是满足要求。

1.2 制造复查

对阀杆的原材料进行核查,材料化学成分、机械性能、硬度及表面满足技术要求规定值、调质处理均满足要求。

2 失效分析

为更好地分析断裂的阀杆,对其材料进行了失效分析。图2为送检的阀杆,送检的阀杆包括1根断裂的阀杆和1根完好的阀杆,要求材料所进行如下项目的分析。

图2 断裂的调节阀阀杆

检测过程中采用的试验方法及检测设备见表2。

表2 失效分析方法及仪器

2.1 宏观分析

截取阀杆断口处的样品,断口宏观形貌见图3。

图3 断口宏观形貌图

图3(a)中断口整体较为平整洁净,呈亮金属色,未见异物覆盖,断面与轴向大致垂直,整体未见明显塑性变性,断面较为粗糙,符合外力作用下一次性脆性断裂的宏观形貌特征。

将断口拼合,宏观形貌见图3(b),可见阀杆上存在磨损痕迹,磨损痕迹的边缘存在明显轮廓,如图3(b)中标识所示。综合宏观分析,该阀杆断裂性质为外力作用下的一次性脆性断裂。

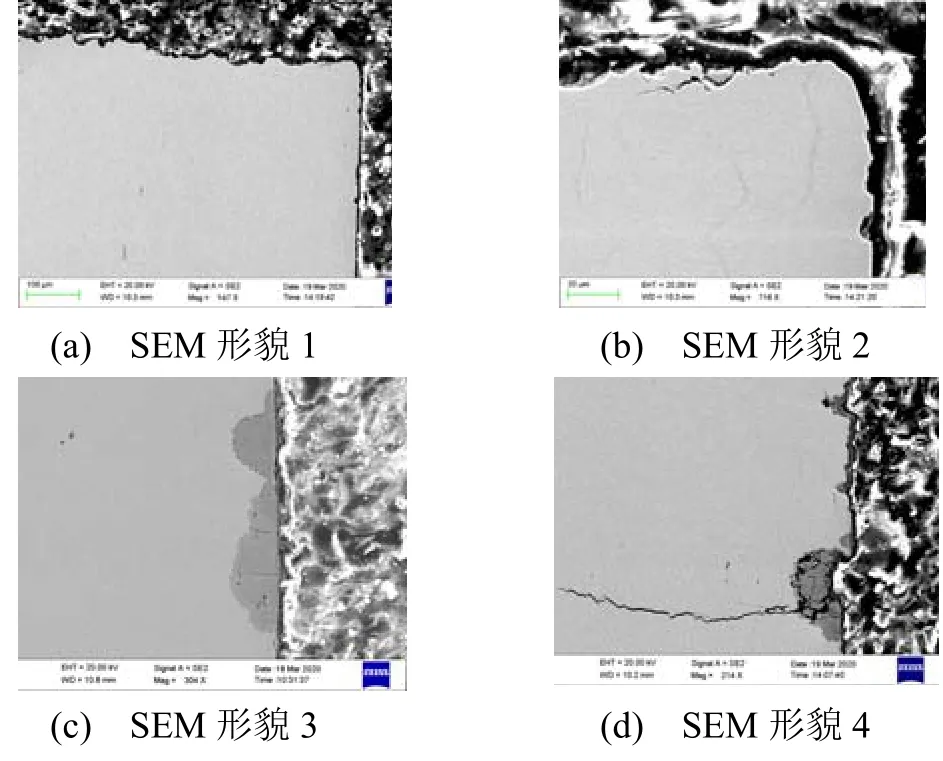

2.2 SEM形貌分析与EDS能谱分析

将断口处样品置于扫描电镜内进行观察,断口SEM形貌见图4(a)~图4(d)。放大观察,断口主要形貌特征为准解理+韧窝,SEM形貌见图4(e)、图4(f),为一次性断裂的微观形貌特征。用扫描电镜对图3(b)所见的磨损痕迹处进行观察,SEM形貌见图5(a),磨损痕迹的轮廓清晰可见。放大观察磨损处,可见表面存在异物覆盖,可见与断口大致平行的微裂纹,见图5(b)~图5(d),局部可见腐蚀坑,见图5(e)、图5(f)。未磨损区域形貌见图5(g)、图5(h),对比可知:该区域未见明显异物覆盖与腐蚀坑。阀杆表面的SEM形貌图如图5所示。

图4 断口SEM形貌

图5 阀杆表面SEM形貌

图5 阀杆表面SEM形貌(续)

截取磨损处的剖面金相试样,经镶嵌、磨抛后置于扫描电镜内进行观察,SEM形貌见图6(a),放大观察,可见阀杆表面存在多个腐蚀坑,见图6(b)、图6(c),并可见起源于腐蚀坑的与主裂纹大致平行的微裂纹,见图6(d)。

图6 剖面金相试样SEM形貌

分别对图5(c)、图5(d)、图5(e)、图5(f)中标识的腐蚀产物进行能谱分析,结果见表3。可检测到较高含量的硫S和氯Cl等腐蚀性元素,说明使用环境中存在这些元素。综合断口及其剖面金相试样的SEM形貌分析与EDS能谱分析可知,断裂阀杆断口SEM形貌符合一次性脆性断裂的微观形貌特征,与宏观分析结论一致;阀杆表面存在腐蚀坑,为断裂起源。

表3 能谱分析结果(单位:wt%)

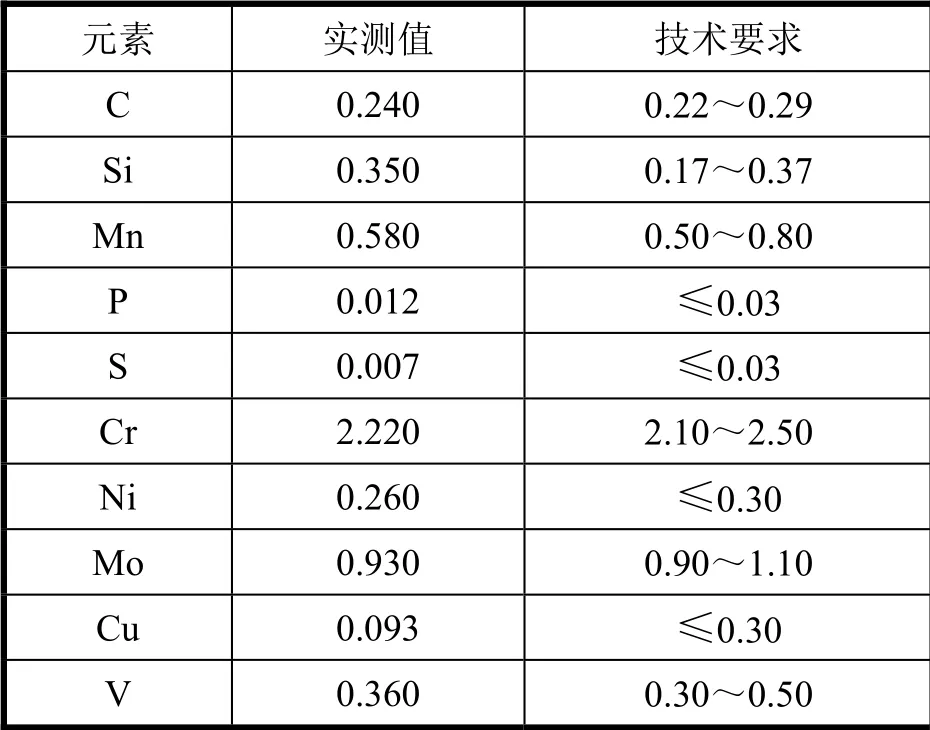

2.3 化学成分分析

从断裂阀杆上取样进行化学成分分析,化学成分实测值与GB/T 3077—2015《合金结构钢》中对25Cr2Mo1V的化学成分技术要求见表4。由分析结果可见:断裂阀杆的化学成分实测值符合技术要求。

表4 化学成分分析结果(单位:%)

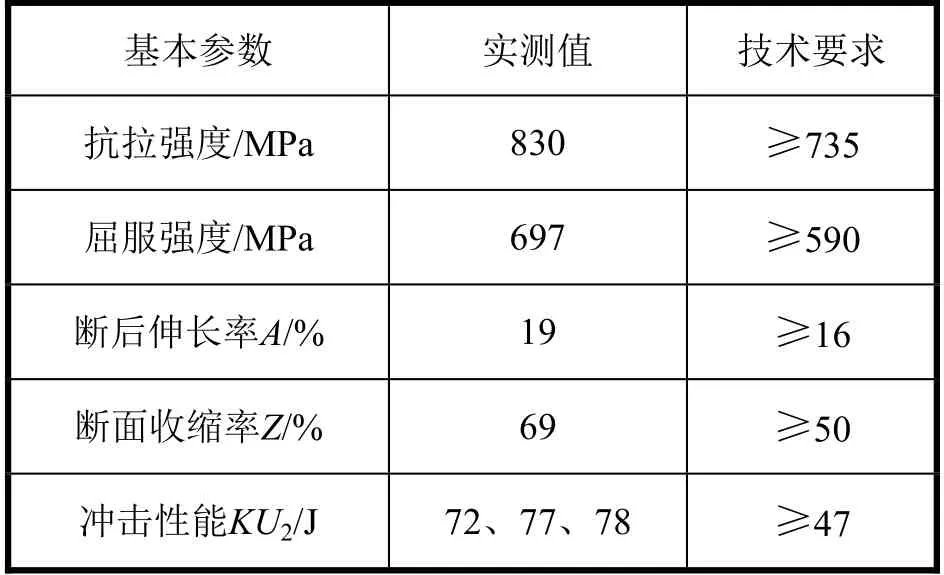

2.4 力学性能测试

从未断裂阀杆上取拉伸试样,在断裂阀杆上取冲击试样进行试验,力学性能实测值与GB/T 3077—2015《合金结构钢》中对25Cr2Mo1V的力学性能技术要求见表5,可见力学性能实测值符合技术要求。

表5 力学试验结果

2.5 金相分析

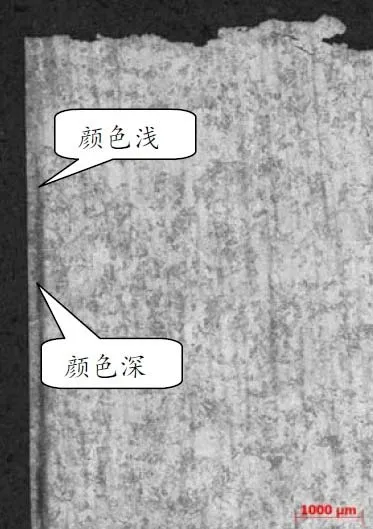

断口处的剖面金相试样,经化学试剂侵蚀后置于金相显微镜下观察,显微组织见图7。表面硬化层处组织为含氮索氏体+脉状组织,显微组织见图8(a),心部显微组织为回火索氏体,显微组织见图8(b)。由图7可见,靠近断口处的表面渗氮层颜色较浅,远离断口处的渗氮层颜色较深,见图7中标识所示。

图7 金相显微组织

图8 金相显微组织

2.6 氮化层测试

断口处的剖面金相试样经磨抛后置于显微硬度计上,采用2.907 N试验力测试断裂阀杆心部显微硬度,结果为256 HV0.3、258 HV0.3、262 HV0.3,平均值为259 HV0.3。采用2.907 N试验力分别检测断裂阀杆断裂位置附近与远离断口处的氮化层深度,根据GB/T 11354—2005标准,极限硬度为从试样表面沿垂直方向测至比基体高50 HV的位置,即309 HV 0.3,测试结果见表6。由结果可见,断裂位置附近与远离断口处的氮化层深度无明显差异,距表面0.1 mm处的硬度无明显差异。

表6 渗氮深度测试结果(HV0.3)

3 结论

通过化学成分分析可知,断裂阀杆化学成分实测值符合相关的技术要求。通过力学性能测试可知,断裂阀杆力学性能实测值符合相关的技术要求;通过断口的宏观分析可知,阀杆的断口宏观形貌具有外力作用下一次性脆性断裂的宏观形貌特征;通过断口的SEM形貌分析可知,断口的微观形貌具有外力作用下一次性脆性断裂的形貌特征,与宏观观察结果相符;通过阀杆表面与剖面金相试样的SEM形貌分析与EDS能谱分析可知,阀杆表面存在腐蚀坑,并可见起源于腐蚀坑的与主裂纹大致平行的微裂纹,说明断裂起源于腐蚀坑。腐蚀产物中可检测到硫(S)和氯(Cl)等腐蚀性说明阀杆使用环境中存在这些腐蚀性介质。

综上所述,断裂阀杆阀杆断裂性质为外力作用下的一次性脆性断裂,断裂起源于阀杆表面的腐蚀坑处。根据使用情况,设备工作1.5天后方可进行拆检,若阀杆在电机发生异常后马上断裂,那么设备会立即停止运转,并且断口会在高温蒸汽环境与腐蚀性介质的共同作用下发生氧化腐蚀。而从断口的宏观与微观分析来看,断面较为洁净,呈亮金属色,整体未见异物覆盖,说明断口没有受到氧化腐蚀,分析认为是在停机后拆机检测时才发生的一次性脆性断裂。