基于ABAQUS的板梁组合结构建模方法

桂中茹,李 均,张宗政,刘文舒

(1.杭州丙甲科技有限公司,杭州 310012;2.宁波欧佩亚海洋工程装备有限公司,浙江宁波 315506;3.浙江大学,杭州 310058)

0 引言

随着计算机技术的快速发展,有限元分析法(Finite Element Analysis,FEA)已成为工程分析特别是结构分析中必不可少的工具,广泛应用于航空航天、船舶海工、水利、土木工程、机械电子和生物医学等现代科学的各个领域,相应的程序或软件已相继投入使用,如ANSYS、MSC/NASTRAN、ABAQUS和ADINA等。

在船舶海工领域,有限元技术被广泛应用于结构设计、可靠性分析以及船舶结构强度的评估等方面。ABAQUS作为一套功能强大的基于有限元方法的工程模拟软件,其在船舶方面有着广泛的应用,并且针对海洋平台分析专门开发了AQUA模块,功能包括海洋平台和立管分析、J管道拉伸模拟、基座弯曲计算和漂浮结构研究等,已被著名的船舶制造企业作为研发工具,如Newport News、三星重工、Universal Shipbuilders Corp.等,另外挪威船级社(DNV)也将其作为分析和模拟仿真的主要工具[1]。

构建有限元模型是模拟仿真的前提,船舶海工装备的结构庞大,往往是计算模拟的难点所在[2]。ABAQUS针对这类大型问题,拥有专门的技术在工程应用领域解决此类问题,为此本文将研究运用ABAQUS高效建立大型船体有限元模型的方法。

1 板梁组合结构

船体通常由板梁组合结构组成,如肋板、舷侧肋骨、甲板横梁、纵骨、纵桁和加强筋等,结构特征单元如图1所示。

图1 结构特征单元

在有限元软件中,常用的建模方法有以下几种[3-7]:

1)构建全实体模型。采用实体单元进行模拟,船体建模会造成分析数据庞大,网格质量差,大大影响计算速度和精度。

2)构建全壳模型。采用壳单元进行模拟,须抽取板/梁结构的特征面,建模速率偏低,同时不利于优化再设计。

3)构建壳梁组合模型。采用壳单元和梁单元混合模拟,壳单元模拟船板/甲板,梁单元模拟纵梁(T型材)、加强筋(球扁钢)等,两者间通过约束关联;这种建模方式高效、分析速率高,并易于板厚及梁截面的优化设计,但关联约束是由特定算法实现,会造成换算误差。

通过上述建模方法的对比分析,可知采用壳/梁单元混合模拟更利于大型船体的建模。针对壳/梁混合建模方式,ABAQUS开发了Stringer(纵桁)功能,可快捷地在实体/壳体的边上建立梁模型,实现板梁节点的共享,而无需额外的多点耦合约束(MPC),减少了因换算造成的误差,如图2所示。

图2 纵桁

根据待建模对象的特点、承载方式及校核方法,通常采用多种建模方法共存的方式进行仿真分析。本文将以自升式海洋平台的船体为例研究运用ABAQUS构建有限元模型的高效方法。

2 自升式海洋平台船体建模

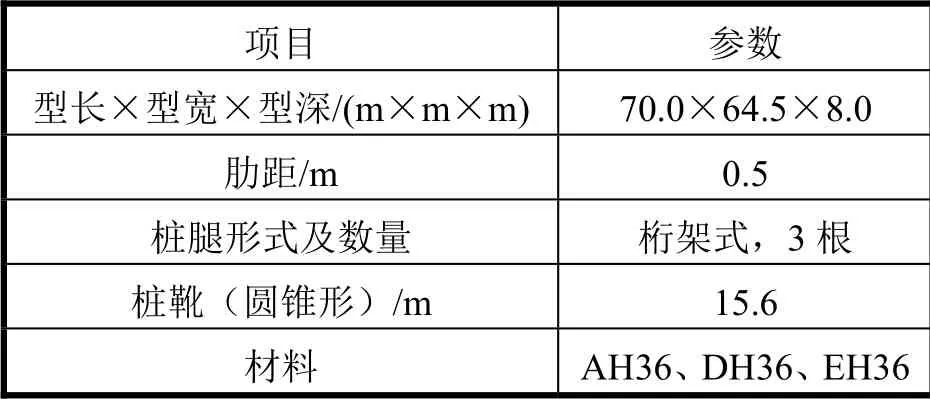

自升式海洋平台是目前国内外应用最为广泛的钻井平台。自升式钻井平台可分为3大部分:船体、桩腿/靴和升降机构。工作时,将桩腿插入或坐入海底,船体则沿桩腿升离海面一定高度,并支撑整个平台上的设备在海上作业;移位时,船体降至水面,桩腿升起,平台由拖轮拖航到新井位。待建的自升式平台全局参数见表1。

表1 自升式平台的全局参数

此自升式平台船体的结构特征主要由甲板/舱板、纵/横梁和加强筋等组成,如图3所示。

图3 自升式平台船体结构特征

根据上述的建模方法及ABAQUS软件特点,构建自升式平台的壳梁组合模型。优先运用通用三维建模软件(如UG、Solidworks和Pro-E等)建立甲板、舱板的曲面或平面特征构建自升式平台船体的几何壳模型,并通过接口导入ABAQUS,如图4所示。

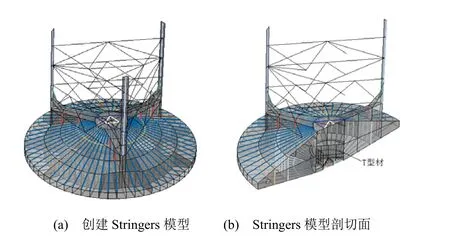

为了高效地运用Stringer功能,图4中船体已在设有纵梁处被分割,依据其特征边建立Stringers,赋予纵梁属性后,如图5所示。

图4 自升式平台船体

图5 平台纵梁

由上述可知,创建Stringer需分割曲面提取其特征边,考虑到加强筋的数量庞大,若继续分割几何模型将导致结构过于离散,无法导入分析软件。因此,加强筋的模拟不易再采用Stringer进行建模,而运用关联约束(绑定或MPC)进行模拟。加强筋曲线特征导入分析软件,赋予属性后并施加绑定约束,如图6和图7所示,图7中的“○”为绑定约束符号。

图6 加强筋图

图7 主甲板模型

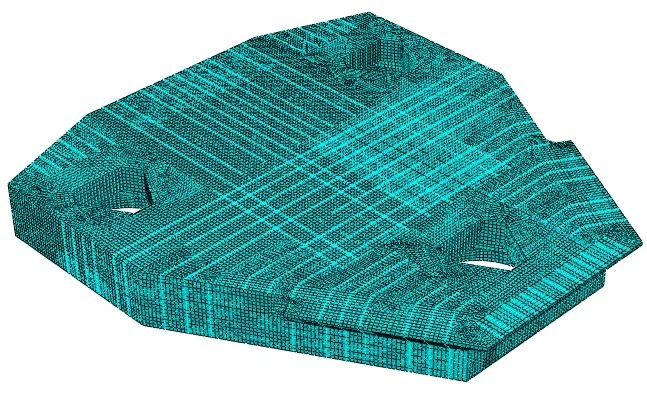

根据上述方法逐次建立各甲板及舱板的加强筋层并施加绑定约束完成模型的最终构建,自升式平台有限元模型见图8,网格模型见图9。

图8 自升式平台有限元模型图

图9 网格模型

3 自升式海洋平台船体分析结果

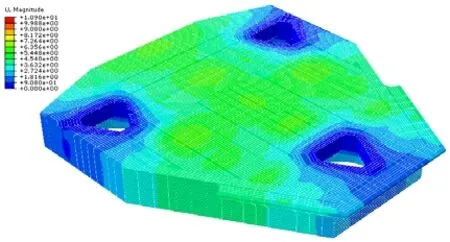

为了验证上述构建自升式平台有限元模型和建模方法的有效性,同时船舶/海洋平台的总体强度分析在其设计中也是首先需要考虑的问题[2,8]。为此,将仅考虑自重工况下的自升式平台模型提交分析,并约束桩腿围阱区域,分析结果见图10~图13。

由图10可知,船体全局应力分布合理,满足圣维南原理,最大应力为144.9 MPa(最小屈服应力355 MPa),位于桩腿围阱区域,满足强度设计要求。

图10 全局应力云图

图11 全局位移云图

图12 纵梁及加强筋位移云图

图13 纵梁位移云图

由图11~图13可知,船体、纵/横筋和加强筋间的变形趋势是一致的,最大位移为10.9 mm,而且没有出现纵梁或加强筋穿刺的现象,证明壳与梁之间形成了良好的耦合,实现了有效的应力传递,保证了分析结果的正确性和准确性。同时,验证了本文阐述的建模方法是有效可行的。

另外,有时为了考察某纵梁的面内屈曲[9],将会采用壳单元进行模拟,便于分析结果的校核。如图14所示,桩靴底部设计有T型材作为加强筋,考虑T型材的面内屈曲失效,因此T型材的腹板由壳单元模拟,翼板采用Stringer创建梁单元模拟,实践证明:这种建模方法也是有效可行的。

图14 桩靴模型

综上可知,针对大型船舶/海工设备有限元模型构建方法的选择应由结构特征、受力方式以及校核方法等多种因素决定的。同时,灵活运用ABAQUS建模可便捷地实现多种建模方法的融合,不仅提高了建模速度和设计效率,还能有效保障分析结果的可靠度。

4 结论

通过上述运用ABAQUS对大型船舶/海工设备有限元模型建模方法的研究和实践,可得出以下结论:

1)对比3种建模方法,针对大型船舶/海工装备有限元模型的构建适于采用全壳或板梁组合方式进行建模,不仅建模及运算速度快,还易于优化设计。

2)运用ABAQUS构建自升式平台船体模型,采用了板梁组合的建模方法,壳单元模拟甲板/舱板,梁单元模拟纵梁及加强筋,另外纵梁由ABAQUS软件特有的Stringer功能实现,加强筋采用绑定约束与壳单元关联。分析结果可知,通过此方法建立的模型是有效的,壳与梁间形成了良好的耦合,实现了有效的应力传递,能够保证分析结果的正确性和准确性。

3)有限元建模方法的选择应由结构特征、受力方式以及校核方法等多种因素决定的,灵活运用ABAQUS建模可便捷地实现多种建模方法的融合,不仅提高建模速度和设计效率,还能有效地保障分析结果的可靠度。