进汽口布置对于进汽腔内部流动的影响

张旭阳,李一兴,张鲲羽,李 勇

(1. 上海船舶设备研究所,上海 200031;2. 渤海造船厂集团有限公司,辽宁葫芦岛 125004)

0 引言

部分汽轮机由于使用空间狭窄等因素,在设计过程面临着严格的尺寸与外形限制。这类汽轮机在受限的外形结构下,尽可能地提升机组效率,以提高汽轮机使用过程中的经济性。随着汽轮机效率要求的逐渐提升,传统通过热力设计提升效率的手段已逐渐无法满足设计需求。因此,通过对汽轮机进汽腔的结构改造来减少汽轮机压力损失已经成为了进一步提高效率的重要措施。

切向进汽结构的采用能有效提升汽轮机进汽腔的流动效率。切向进汽结构是在传统进汽结构上发展出来的一种进汽结构。国内外常规机组中反向切向进汽结构已经得到了一定的研究与应用。钟主海等[1]对汽轮机高压缸蜗壳进行优化研究,结果显示:切向进汽管相比传统高压进汽室具有更优异的气动性能。喻刚等[2]对全周进汽汽轮机的切向进汽结构进行研究分析,结果表明:切向进汽结构能够使得蜗壳内流场更为均匀,进汽腔内汽流激振得到有效改善。郭晓节等[3]则对中压缸汽腔内的流场进行数值研究,并对对称双流进汽腔结构进行了优化与流动分析。肖蕾等[4]则对低压进汽缸内压损变大的问题进行进汽腔结构设计与优化。王建[5]等则对传统的单口进汽与切向进汽结构进行对比,并对进汽腔内的具体流动状态进行分析。

在特种汽轮机中,由于场地尺寸限制,无法采用汽轮机常用的反向切向进汽管结构。因此,本文提出了一种同向切向进汽结构,通过数值方法对各类型进汽结构在不同工况下的流动状态进行分析,并对各类型进汽结构的优劣进行判断。

1 模型与网格

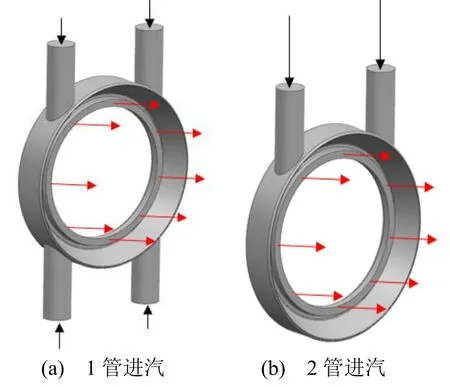

传统的汽轮机进汽方式主要为4管形式及2管形式。4管布置中,进汽腔上下分别有4根管道对称布置。而2管布置则仅使用单侧的2根管道进行进汽。2种进汽方式如图1所示。由于汽轮机整机的进汽管道布置位置限制以及机组整体设计等原因,4管布置在特种汽轮机中使用较少,而多采用2管布置的形式。

根据传统进汽腔设计的试验结果与模拟结果,传统2管进汽腔的总压损失约为0.4%,内部流场较为紊乱,出入口总压损失较大,传统进汽腔的结构优化仍有较大提升空间。

图1 传统进汽管路模型示意图

图2中为反向切向进汽结构示意图。采用2管进汽结构,2根管内的汽流分别从上下2个方向进入进汽腔。该结构在国内外电厂机轮机中已经有了一定的运用,但由于场地限制等因素,无法直接用于特种汽轮机中。

图2 反向切向进汽腔模型

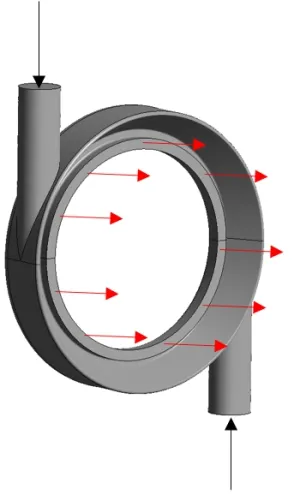

图3中给出了本文所设计的同向切向进汽腔的模型示意图。进汽腔仍采用2管进汽腔,2根进汽管位置相对于传统进汽管路向两侧移动。进汽管道的外侧与进汽腔室之间为相切关系;进汽腔入口为圆形入口,出口为环形出口。

图3 同向切向进汽腔模型

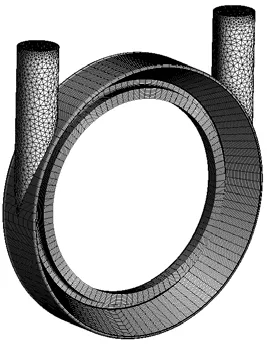

图4中给出了进汽腔模型的网格结构。如图4所示,进汽腔模型由腔体及入口管组成。腔体网格为结构化网格,入口管网格为非结构化网格。腔体及入口管壁面附近网格均加密,第1层网格厚度为0.01 mm,在模拟工况下满足y+<1。计算中保证各方程残差小于10-5;在500次迭代中,出口质量流量变化率小于0.1%,计算结果收敛。

图4 网格模型

边界条件如表1所示。入口设为质量流量入口,共设有大流量及小流量,分别代表全开工况以及单管开启工况。出口边界条件为静压出口,压力为2 MPa,温度为202 ℃。壁面设置为绝热光滑壁面。

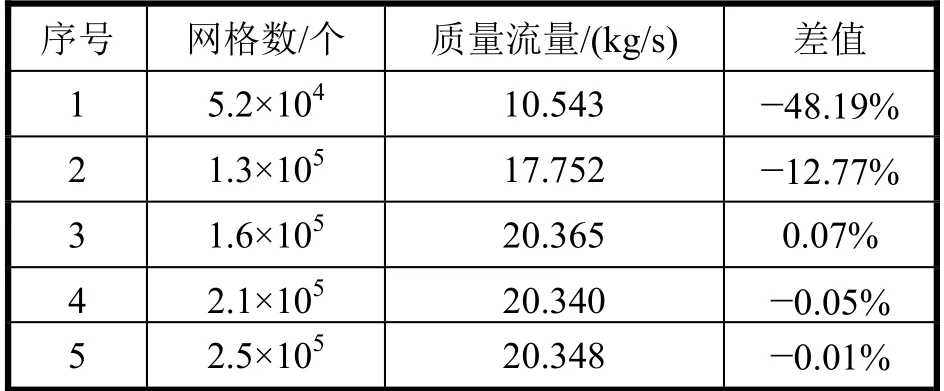

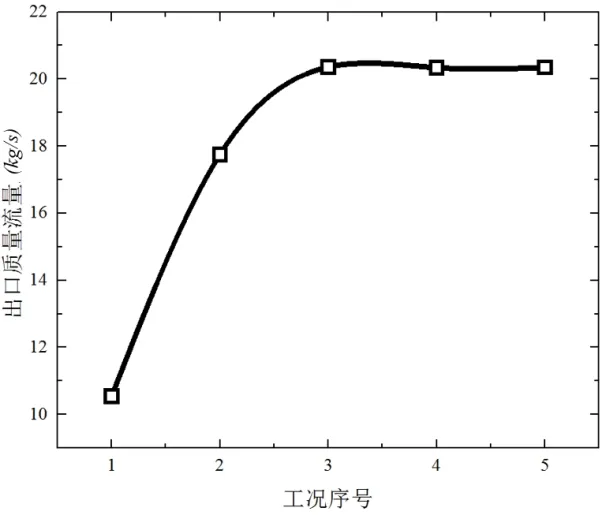

为了确保达到网格无关性要求,本文采用5.2×104~2.5×105的5套逐渐加密网格来计算原始模型在双管运行工况下的出口质量流量,计算结果如表2和图5所示。

表1 边界条件

表2 网格无关性研究

图5 网格无关性研究

网格数量达到1.6×105后,各网格计算结果基本随网格数量的变化而变化,满足网格无关性要求。从考虑计算精度和计算资源的因素出发,本文采用网格数量为1.6×105。

2 传统进汽腔与切向进汽

图6为双管开启情况下的传统进汽结构与切向进汽结构的静压分布图及流线图。图6中,云图内圈采用环形箭头标记了进汽腔内流动沿进汽腔周向的运动方向。

由图6能够观察到在双管开启的情况下,传统进汽结果在进汽管出口位置进汽腔壁面上会出现2个高压区(x/X=0.2,0.8;y/Y=0.8。下文中,图6~图9、图12、图13中的各位置将直接标注为(x/X,y/Y)格式)。该位置的流线出现了1个滞止点,该高压前缘的两侧,流体向不同方向流动。

在进汽腔下端(0.5, 0)位置也产生了1个压力高值区,在该位置进汽腔两侧的流体相遇,并且共同向径向方向流动。

采用切向进汽方式后,压力云图的分布基本与传统结构一致,没有明显改善。

本文采用总压损失系数对模型压力损失进行表征,总压力损失系数计算为

式中:P入口为入口的平均总压数值;P出口则为出口的平均总压。

在双管开启工况下,传统模型与切向进汽模型的总压损失系数相差较小,分别为0.27%、0.25%,相差8.21%。在双管开启工况下使用切向进汽模型,总压损失系数并无明显下降。

图6 双管开启情况下的压力云图与流线图

图7展示了单管工况下的进汽腔内压力云图与流线分布。

由图7能够观察到,单管工况下的传统进汽结构与切向进汽结构的压力分布云图及流线图展现出了较大的不同。图7(a)中,传统进汽结构的汽流从右侧进汽管进入进汽腔后向两侧流动;其中,向左侧流动的汽流路程较短,向右侧流动的汽流流动路程较长,两者于(0.4, 0.7)位置相遇并产生1个高压区。图7(b)中展示的切向进汽结构显示汽流进入进汽腔后基本沿顺时针方向进行单向流动。

在单管工况下,采用传统进汽机构与切向进汽结构在总压损失上也有较大的差异,两者总压损失系数分别为0.41%与0.18%,相差127.7%。在单管工况下采用切向进汽结构,总压发生明显的下降。

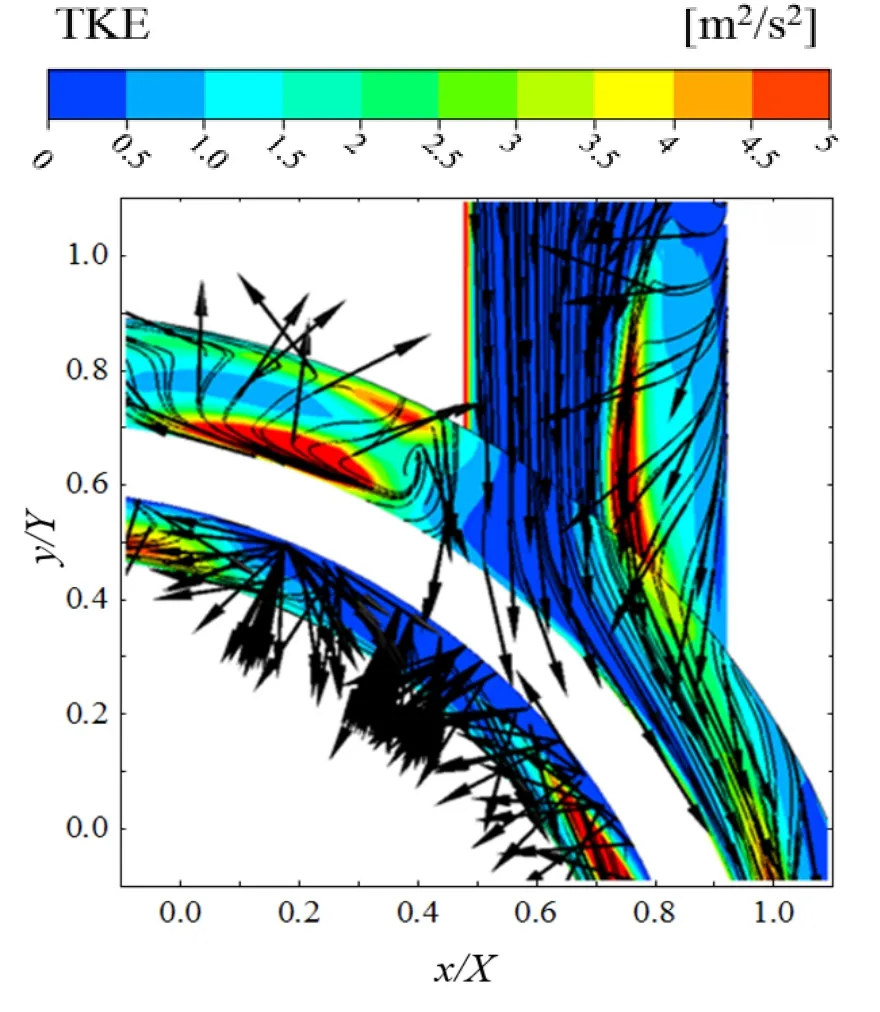

图8与图9为单管传统进汽结构与切向进汽结构的湍流动能云图与流线图。

从图8中能够观察到采用了传统结构,在(0.2,0.7)、(0.4, 0.8)及(0.8, 0.6)位置均出现了湍动能高值区。前2个高值区的出现是由入口汽流在该位置产生了较大的方向改变,导致该位置的流体压力梯度产生较大的变化,从而引起流体湍流。(0.8,0.6)位置的湍动能高值区内能够看见流线在该位置的方向发生明显的弯折,该位置的湍动能高区也是由于进汽管内流体冲刷在进汽腔壁面上所产生的。

图8 传统进汽腔进汽位置的湍动能云图及流线图

图9 切向进汽腔进汽位置的湍动能云图及流线图

而采用切向进汽结构后,上述湍动能高区均得到了有效抑制,进汽管与进汽腔之间的流动状态得到了有效改善。

上述位置流动的改善是总压损失系数下降的最主要原因。

表3中给出了5个不同进汽腔模型的相关参数。

表3 变进汽腔距离的工况编号

5个进汽腔模型均使用了上文所述的双管布置,区别在于进汽腔之间的距离不同。进汽管之间的距离示意如图3所示。其中模型5为上文所述的切向进汽模型,模型1为上文所述的传统模型,模型4至模型1进汽管之间的距离逐渐缩小。

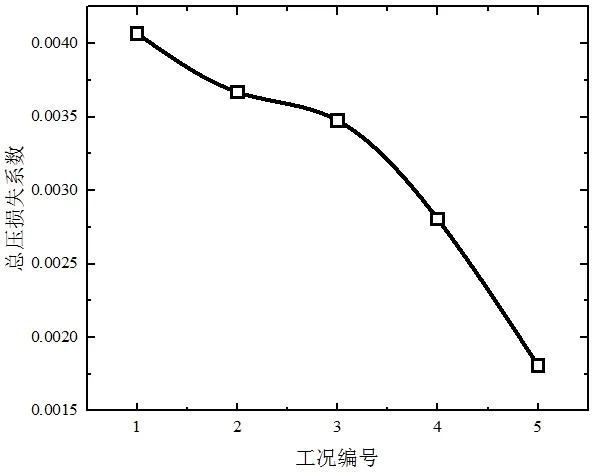

图10展示了在单管开启的情况下,进汽腔距离对于总压损失的影响。从图10中能够观察到随着进汽管之间的距离逐渐增大,模型出入孔的总压损失逐渐减小。且总压损失系数随着距离的减小加速下降。在切向进汽位置总压损失系数达到最低点。

图10 进汽腔距离对于压力损失系数的影响

综上所述,切向进汽的采用能够有效改善进汽腔内的流动状况,减小总压损失系数。

3 同向进汽与反向进汽

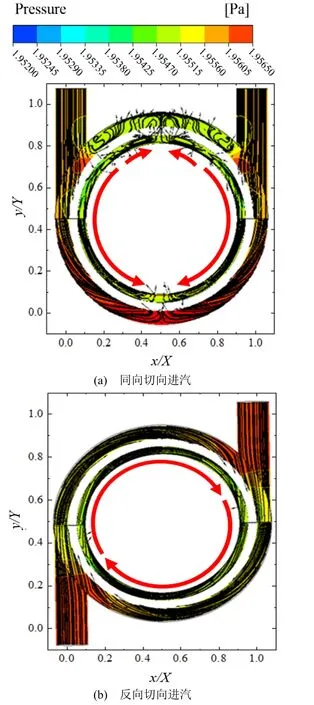

常规机组中常采用的切向进汽结构为反向切向进汽结构,如图11(b)所示。本文研究的切向进汽结构为同向切向进汽结构。本章节将对于上述两种切向进汽结构在两管开启工况和单管开启工况下的流动情况进行对比分析。

图11为双管开启下的同向切向进汽与反向切向进汽静压云图与流线图。从图11中能够观察到反向切向进汽结构的整体流场相交同向切向进汽明显更为光顺。同向切向进汽流体从进汽管进入进汽腔后沿顺时针流动,进汽腔内无明显的湍流结构产生。

在双管开启情况下采用反向切向进汽能够明显改善进汽腔内总压损失。2种结构的总压损失系数分别为0.25%及0.14%。采用切向进汽使得总压损失系数下降81.5%。

图12为单管开启工况下的同向切向进汽腔室及反向切向进汽腔室之间的压力云图分布及流线图。

由图12可知,在单管开启工况下,同向切向进汽与反向切向进汽之间的流场均呈现为顺时针流动状态,流场相似。经测量,2种结构的总压损失系数分别为0.18%及0.17%,相差5.68%。在单管开启情况下采用反向切向进汽能与同向切向进汽差异较小。

图11 双管开启情况下的压力云图与流线图

图12 单管开启情况下的压力云图与流线图

在特种汽轮机使用中,汽轮机常常工作于单管工况,双管工作工况产生较少,且采用反向切向进汽对于特种汽轮机而言整机设计难度较大。因此,本文分析的主体为同向切向进汽结构。

在单管开启情况下,同向切向进汽结构与反向切向进汽结构流动结构相近,总压损失差异不大。在双管开启情况下,反向切向进汽结构流动状态更优。

4 进汽腔数量对于流场的影响

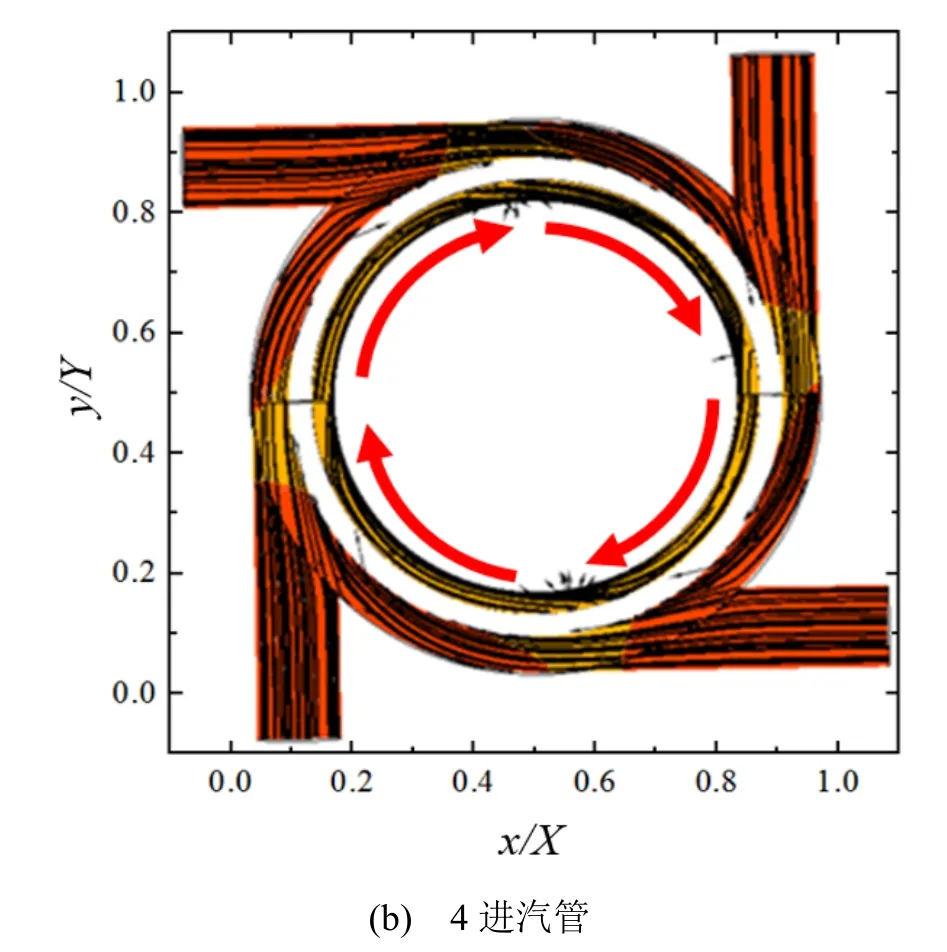

图13为3进汽管与4进汽管的进汽腔总压损失系数分布及流线图。从图13中能够观察到,3进汽管与4进汽管的总压损失系数以及流线的分布情况。图13中3进汽管及4进汽管的总流量与上文工况保持一致,因此各进汽管入口速度略有下降。

由图13能够观察到:3进汽管与4进汽管的进汽腔内部流场光顺,压力分布与进口管位置相互对应,流场内均没有湍流现象产生。

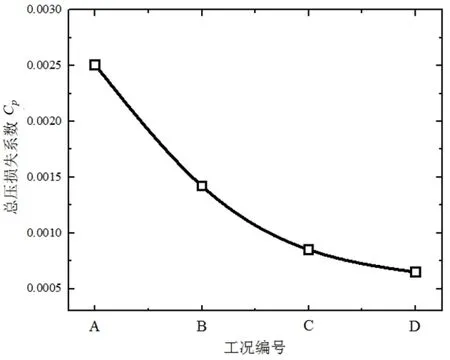

表4为进汽腔数量变化的各个模型的编号。各个模型的总压损失系数如图14所示。从图14中能够观察到,进汽腔数量的增加使得总压损失系数整体呈下降趋势,但进汽腔数量增加带来的总压损失下降数值随着进汽腔数量的增加逐渐减小。

因此,增加进汽管数量对于进汽腔内部总压损失系数的下降较为有利,但也将会给机组进汽口的整体设计带来更大的挑战。

图13 进汽口是力量变化后的总压云图及流线图

图13 进汽口是力量变化后的总压云图及流线图(续)

表4 进汽腔数量变化时候的工况编号

图14 进汽腔数量对于压损的影响

5 结论

通过对传统进汽结构、切向进汽结构等多种进汽腔室的数值模拟,对比分析各种进汽腔的内部流动结构与总压损失系数数值,可以得出以下结论:

1)相比于传统进汽结构,采用切向进汽结构在单管运行时能够有效改善进汽腔内的流动状态,使得进汽腔内的总压损失系数产生较大的下降。

2)相比于同向切向进汽结构,采用反向进汽结构在双管运行时进汽腔内的流动状态更佳;而在单管运行时,2种进汽腔内的流动状态较为接近。

3)增加进汽管数量有利于改善进汽管内的流动状态,但改善效果随进汽腔数量的增加而减少。