面向深孔加工的切削力智能感知刀杆研制

马晶 张志聪 兰国威 周洪君 潘贤宇

哈尔滨理工大学机械动力工程学院,中国·黑龙江 哈尔滨 150080

1 引言

金属切削过程中,切削状态的实时监测在控制切削过程、调整切削参数、检测刀具磨损等方面发挥着重要的作用。通过切削力对切削状态进行监测是最直接、最有效的方式之一,目前切削力监测多集中在车削和铣削中,镗削力方面的研究较少。主要的切削力测量刀具包括:应变式切削力测量刀具、压电式切削力测量刀具、电容式切削力测量刀具和基于声表面波原理的切削力测量刀具。但这些刀具大多都是在实验开发阶段,没有实际应用,一些商用化推出的测力刀柄、压电式测力仪等价格昂贵,一般生产企业很难承受。因此提出一种适用于企业生产、价格经济、操作简单的切削力智能感知刀具需求强烈。

2 技术路线

2.1 应变式感知单元结构设计及优化

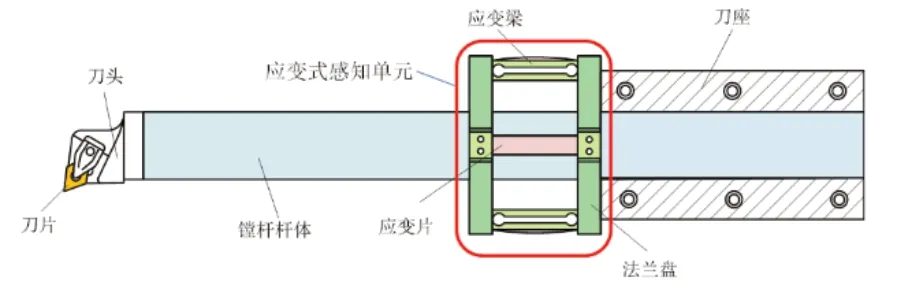

进行感知单元结构设计,着重对弹性体结构进行设计(如图1所示),减小传感器传递误差,简化后续电路设计等问题,设计完成后对感知单元进行受力分析,并分析数据,多次进行模拟实验优化感知单元结构,最终得出最优结构。

图1 应变式感知单元结构设计

2.2 惠斯通电桥分析

传感器的工作过程是基于电阻应变效应来实现传感器的测量[1,2]。金属箔式应变片相对于其他应变片具有可以制成多种形状复杂和尺寸准确的敏感栅,并且具有允许通过电流大、柔性好、耐疲劳寿命高、承受大变形能力强、横向效应小以及蠕变特性好等优点,所以论文选用的传感器采用金属箔式应变片作为敏感元件。应变片一般由引线、基底以及敏感栅构成,康铜箔敏感栅夹在两张基底中间,敏感栅由较粗的铜引线与测量电路相连接。应变片的主要性能是由金属敏感栅决定的,这是因为应变片是基于金属的应变效应工作的,即在外力作用下敏感栅金属丝发生的机械变形会导致敏感栅阻值产生相应变化。一段长度为L,横截面面积为A的金属丝,其电阻R为:

若金属丝在外力作用下长度变化ΔL,横截面积变化ΔA,电阻率的变化为Δρ,则电阻的相对变化量为:

对于半径为r的圆,,根据材料力学的相关知识,金属丝在弹性范围内,代入式(2)可得:

式中,ε是金属丝的纵向应变,通常用微应变度量该数值;μ是金属丝材料的泊松比,其大小通常介于0.3~0.5 之间;λ是金属丝材料的压阻系数;σ是应变片金属丝的应力值;E是金属材料的弹性模量。由于ε、μ、λ、σ、ω都是常数,所以可以引入常数K0,设K0=1 +2µ+Eλ。因此式(3)可表示为:

由式(4)可知,应变片电阻的相对变化量仅与常数K0和应变片电阻丝的纵向应变ε有关。当纵向应变ε一定时,常数K0越大,应变片电阻的相对变化量越大,应变片越灵敏;应变片电阻的相对变化量与电阻丝的纵向应变ε是成正比关系的,即:

式中,K 称为电阻应变片的灵敏度系数。

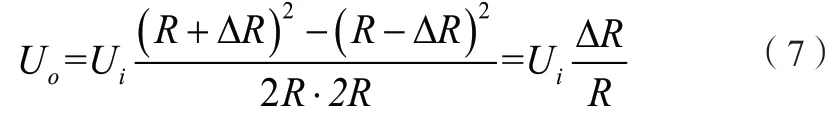

在实际测量中为了提高该传感器的灵敏度及线性度,应变片的连接方式为电桥电路,将受力性质相同的两只应变片接到电桥的对边,邻边的两只应变片受力性质不同,即R1=R4=R+ΔR,R2=R3=R-ΔR,如图2所示。当刀尖受力时,敏感栅受到外力作用产生应变,敏感栅的电阻发生变化,惠斯通电桥失去原有平衡输出电压,传感器输出电压与刀尖受力具有对应关系,通过合理布置敏感栅可有效测出切削力大小[3,4]。

图2 惠斯通电桥电路

电压源电压为Ui,电桥电路输出为:

将R1=R4=R+ΔR,R2=R3=R-ΔR 代入式(6)可以得到:

将式(5)代入式(7)得:

式(8)表明由应变片搭建的电桥电路输出电压U0与输入电压Ui、应变片的灵敏度系数K和应变ε有关。当Ui和K都是常数时,电桥电路的输出电压与应变ε成正比,从而实现了测量力的目的。

3 实验验证

为了验证所设计监测系统的信号监测性能,设计并开展了切削力监测系统性能实验研究,基于自制减振镗杆搭建实验平台,选用Kistler 9139AA 台式测力仪作为参考测力仪,将其固定在工作台上,所采集到的力信号作为参考力。实验现场如图3所示。

图3 实验现场

本次实验分别通过静力加载和冲击加载来验证该系统Fx和Fz方向切削力信号监测功能的可行性,在进行静力加载实验时,将20kg 的砝码加载到刀头处,等待平稳后得到两个系统采集到的数据。然后将监测系统旋转90°后进行同样的操作,分别得到刀杆在Fx和Fz方向受到的力。经过处理后得到四个传感器采集到的力信号与Kistler 测力仪采集的信号对比如图4所示。加载平稳时测力仪得到的力约为196N,Fx方向监测系统最大值为214N,最大误差为9.18%,Fz方向监测系统最大值为212N,最大误差为8.16%。从图4中可以看出相对于Kistler 测力仪得到的数据而言,监测系统所采集到的数据变化存在波动,主要表现在刚加载时监测系统收到一定的冲击力导致测量结果增大[5],随后逐渐减小并趋于稳定,稳定后测量误差减小,但这个过程需要一定的恢复时间。

图4 静力加载实验结果

为了验证监测系统收到冲击后的动态性能,在此采用冲击加载的方式进行对比,待两个系统稳定后在镗杆的刀头处施加一个冲击力,经过处理后的Fx和Fz方向传感器受到的力与Kistler 测力仪得到的对比图像如图5所示。根据波形图可以看出给镗杆施加单次冲击后监测系统能够保持与Kistler测力仪保持很好地测量趋势,Kistler 测力仪测得Fx方向尖端点最大值为269N,监测系统测得的最大值为292N,最大误差为8.55%;Fz方向Kistler 测力仪测得的最大值为272N,监测系统测得的最大值为296N,最大误差为8.82%。冲击结束后监测系统仍存在漂移现象。

图5 冲击加载实验结果

从以上实验结果可以发现,监测系统和Kistler 测力仪的各向力测量结果有一定的差异,但差距不超过10%,变化趋势基本一致。两种传感器的预紧状态、安装精度等多种因素都会影响测量结果,从实验结果中可以看出,在完成一次加载监测系统的力并没有完全归零,造成这种现象除了传感器自身材料的原因外还包括传感器存在信号漂移的现象。造成传感器漂移的因素很多,在论文可能是因为监测系统的感知结构和装配问题所决定的,因此会产生更多的不确定性和识别误差,漂移问题也难以完全避免[6]。但本次实验中二者之间的测量结果相差不大,表明监测系统能够可靠采集到的镗杆所受切削力的信息,具有较好的应用性能。

4 结语

论文针对目前镗削加工中切削力测量存在的问题,提出了一种镗削过程切削力监测系统,对该系统的安装位置和所用传感器的工作原理进行了介绍。然后对其功能进行了实验验证。根据实验结果可以看出所设计的监测系统测量的数据与Kistler 测力仪采集到的数据基本吻合,能够实现主要切削力的测量,且误差控制在10%以内,初步表明该系统测量性能的可行性。