关于某地铁车辆铝蜂窝地板超差问题的探讨

任明 张玉娟 徐步震

中车南京浦镇车辆有限公司,中国·江苏 南京 210000

1 引言

现车主要通过在贯通道踏板下增加垫片的方式来解决,后续车辆的处理方案为,降低两侧带硫化板的橡胶基座高度,并将底架到端梁型材距离36(-3,-1)mm 作为项点进行控制。

2 问题描述

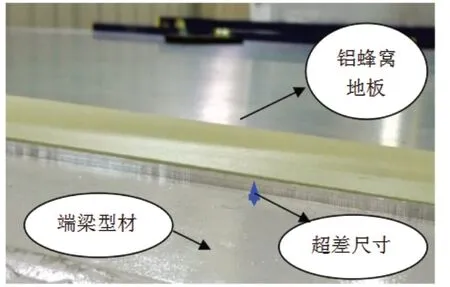

该地铁车辆为铝合金全焊接B 型鼓型车,采用铝蜂窝地板结构,即车体底架上安装地板安装座,安装座上放置铝蜂窝地板,然后再粘贴地板布。要求贴完地板布后,地板与端梁型材平齐,以便后续安装贯通道过渡板。然而首列车部分车辆一位端第一块铝蜂窝地板与端梁型材出现超差,铝蜂窝地板高出端梁型材表面(2~4)mm,如图1所示。

图1 现场超差情况

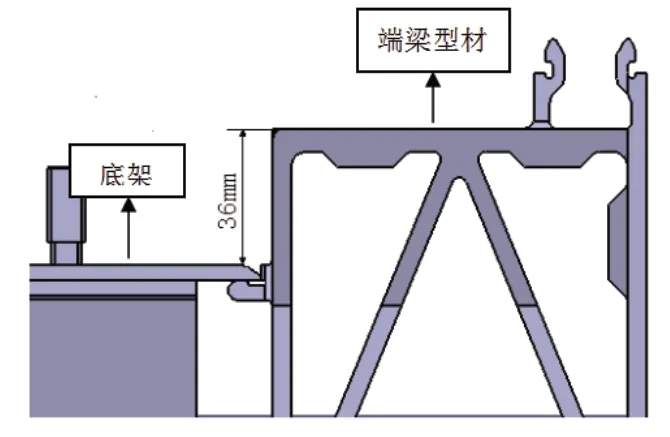

理论上,铝蜂窝地板厚度为18mm,安装座厚度为16mm,铝蜂窝地板安装后高度为34mm。底架端部焊接板到底架端部型材上平面理论高度为36mm(如图2所示),所以铝蜂窝地板安装后应该比底架端部型材上平面低约2mm。

图2 车体底架与型材

然而,实际测量显示:现车底架端部底面距端部型材上表面高度为(32~33)mm,铝蜂窝地板实际安装高度为36mm(地板厚度18mm+安装座厚度16mm+黏结胶厚度1mm+地板找平误差1mm),因此,最终导致铝蜂窝地板高出底架端部型材上表面约4mm。

3 超差问题分析

经技术组现场测量和分析,发现超差的原因主要有以下三个方面:

①车体挠度。车体在组焊完成以后,纵向和横向都存在挠度,横向挠度一般要求为(-4,+6)mm。通常情况下负挠出现在枕梁及附近区域,其余位置为正挠状态,所以导致底架中间高于两边。

②搭接缝隙。车体底架靠近端梁型材的地方由三种物料(端梁、地板、连接件)搭接而成,在装配过程会存在间隙[1]。

③焊接变形。车体是由底架、侧墙、端墙(A 车一位端为司机室骨架结构)和车顶焊接而成的,在焊接侧墙与底架时是从二位端开始向一位端进行焊接,因此导致了一位端焊接变形的累积。同时,对于首列车,由于设计提供的输入以及后续工序都未将底架距离端梁型材上表面36mm 这一项点列出,所以首列车车体未关注此尺寸。

4 超差对后工序影响及处理方案

4.1 对踏板安装的影响及处理方案

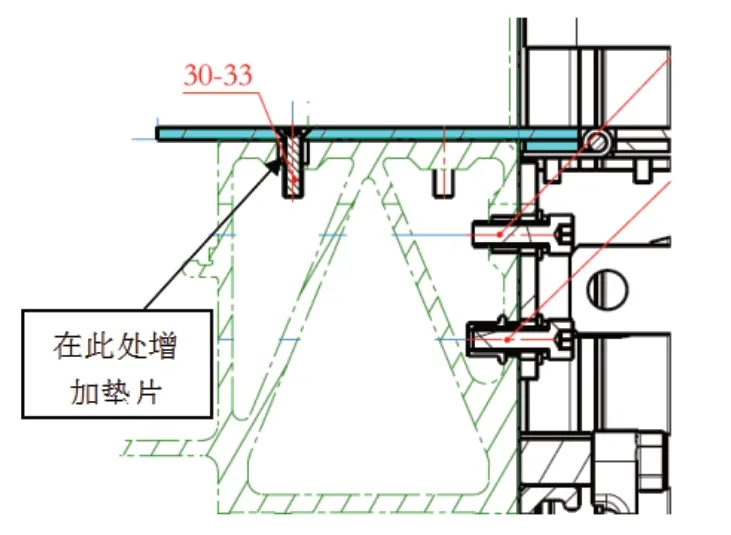

踏板的安装方法为:在车体端部型材上现配钢丝螺套,利用内六角沉头螺钉将踏板紧固在车体型材上,踏板面前端搭接在地板上,具体安装图如图3所示。因现车地板与端梁型材存在最高4mm 高度差,会造成踏板安装面不在同一高度,因此在实际安装时,需在踏板紧固点下增加相应厚度的垫片来调整。

图3 踏板安装图

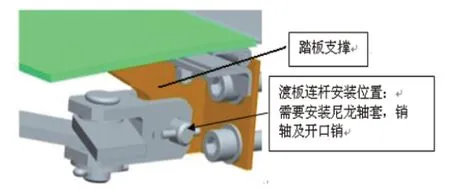

4.2 对踏板支撑安装影响及处理方案

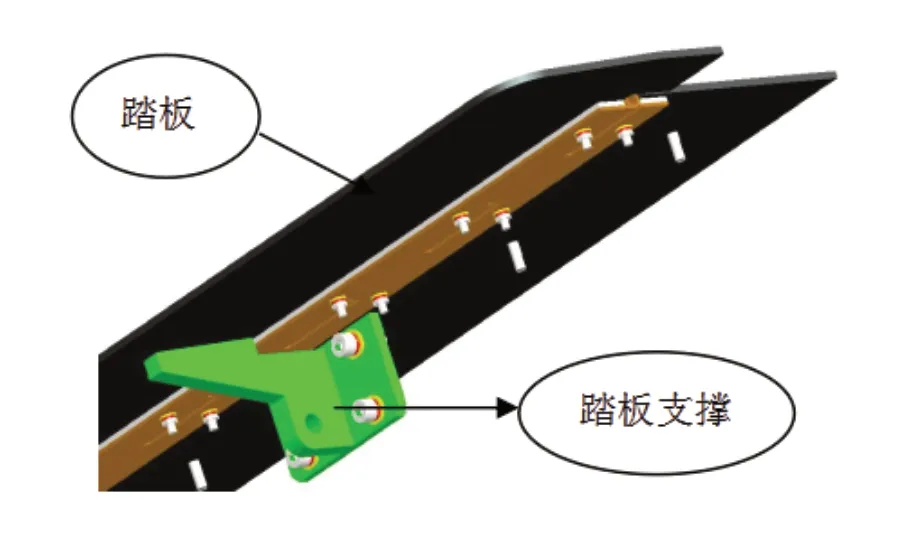

踏板下部布置有2 个踏板支撑,踏板支撑安装时,需保证踏板支撑与踏板贴紧,所以现车通过将踏板支撑的长圆孔向下扩长6.5mm 来增加踏板垂直方向上的调节量,现有的安装紧固位置不变。装配如图4所示。

图4 踏板与踏板支撑装配图

4.3 对贯通道渡板影响及处理方案

渡板连杆机构通过安装销固定在两车端踏板支撑上,渡板置于其上,渡板连杆上销轴插入渡板底部的安装孔内,放开拉环锁住连杆销轴,渡板安装完成,如图5所示。

图5 贯通道渡板安装图

根据设计评估:0105 车一位端踏板支撑高度调高4mm后,车辆连挂时与0106 车二位端踏板支撑存在理论上4mm的高度差。渡板连杆分别与相邻两车端墙上的踏板支撑相连接,渡板通过销轴与渡板连杆相连。根据贯通道供应商及设计分析:车辆在厂内联挂时相邻两车的踏板支撑间允许最大5mm 的高度差,若超过5mm,在日常运营过程中,渡板连杆的销轴与渡板下部安装孔间的接触将由面接触变为线接触,会加剧磨损,缩短其使用寿命;若高度差控制在5mm 以内,渡板连杆的销轴与渡板下部安装孔只在车辆通过轨道超高或颠簸过程中短暂摩擦,不影响其使用寿命[2]。

同时,通过对厂内其他地铁项目进行查看后发现,车辆连挂后,5mm 以内的高度差对贯通道渡板没有产生明显的不平整状态和异常噪声。所以超差对渡板安装不产生影响,建议不做处理。

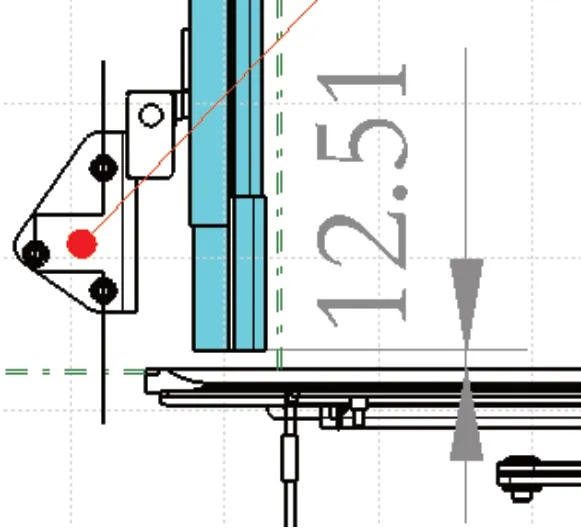

4.4 对贯通道侧护板影响及处理方案

通过测量,两侧侧护板下部与贯通道渡板之间存在12.5mm 间隙,如图6所示。将踏板整体抬高4mm 后,侧护板与贯通道之间将存在8.5mm 间隙。

图6 贯通道侧护板与渡板间隙

根据设计与供应商的评估:贯通道在设计之初,为了避免侧护板裙边磨损过快,会在其与顶板及渡板之间预留10~13mm 的间隙。因裙边本身材质原因,此间隙不能精确把控。理论上,在车辆正常静止状态下,裙边与渡板间只要存在一定缝隙,即可保证车辆在平直轨道上行驶时不会造成裙边的磨损。而根据本项目线路条件,轨道最大超高值为120mm。因此,在通过困难路段时裙边会与渡板短时间接触,裙边作为柔性材料制成的磨耗件是允许这种短时间磨损的。综上所述,渡板抬高4mm 后与裙边尚有6~9mm 的间隙,因此在日常运营的绝大多数时间内不会造成裙边的磨损,不影响其正常使用寿命[3]。

5 结语

①对于现车,解决超差的方式是降低底架边梁上的带硫化板的橡胶基座高度,并且当超差超过3mm 时,还需对车体底架上焊接T 型槽进行打磨处理。

②对于本项目后续车辆,车体将“底架端部焊接板距离底架端部型材上平面36(-3,-1)mm”列为过程尺寸控制项点进行控制。

③根据此项目首列车试制及评估报告,后续其他项目根据情况增加端部铝蜂窝地板距端部型材超差标准。

针对此次异常,由于模型车是带司机室的头车,一位端是司机室,因此超差问题没有在模型车阶段暴露出来,导致了后续在试制期间三辆车出现超差情况,影响产品质量,耽误生产。所以,在之后的设计图纸审查阶段对于车辆与其他部件有接口的地方,特别是有焊接变形的地方要严格审图,全面考虑其焊接变形、搭接缝隙等受影响因素,以避免此类问题的再次出现。