MOF为前驱体制备Cu/C催化剂及催化性能研究*

徐丽娜, 邱 爽,潘 婧,梅 林

(哈尔滨师范大学)

0 引言

4-NP(对-硝基苯酚)是工业废水中常见的污染物, 不仅会污染环境, 对人体健康也会产生危害, 不慎接触极容易导致癌变和突变性疾病[1], 因此有必要进行适当的处理. 而4-AP(对氨基苯酚)是制备扑热息痛、乙酰苯胺、非那西丁等药物的重要中间体[2-3], 采用适当的技术将4-NP还原为4-AP, 不仅可以降低4-NP的危害, 也可以变废为宝. 目前, 以金属催化剂催化NaBH4还原4-NP, 是一条比较绿色的工艺路线[1].

随着纳米技术的发展, 纳米材料所表现出来的小尺寸效应、量子效应、表面效应和界面效应, 使纳米催化剂受到越来越多的关注[4-5]. 在催化NaBH4还原4-NP的催化剂中, 贵金属纳米催化剂性能优良、活性稳定[6], 但成本较高, 而随着对非贵金属纳米催化剂的开发, 研究人员发现, 有许多含非贵金属的纳米催化剂, 其催化NaBH4还原4-NP的性能, 可以匹敌贵金属纳米催化剂. 比如Fang等学者报道的负载型Pd、Pd/Au催化剂, 在催化NaBH4还原4-NP时, 活性参数分别是12.69 s-1·g-1和52.8 s-1·g-1[7]; Ren等学者报道的负载型Au催化剂, 催化NaBH4还原4-NP的活性参数为539 s-1·g-1[8]. 而含混合价态铜物种的催化剂[9-10], 或者是Cu2O催化剂[11], 它们在催化NaBH4还原4-NP时的活性参数, 都与Pd, Au贵金属催化剂相当, 或者远远高于这些贵金属催化剂. 例如, Niu等学者以含铜的MOF为前驱体制备的层状的Cu/Cu2O/C复合催化剂[9], 催化NaBH4还原4-NP的活性参数为630 s-1·g-1; Liang等学者以还原的氧化石墨烯(rGO)为载体制备的混合价态的铜催化剂, 催化NaBH4还原4-NP的活性参数为243 s-1·g-1[10]; Liu等学者以多壁碳纳米管(MWCNT)为载体制备的负载型Cu2O/MWCNT催化剂, 催化NaBH4还原4-NP的活性参数为463 s-1·g-1[11]; Pang等学者制备的Cu2O/CeO2催化剂, 在催化NaBH4还原4-NP时的活性参数高达3006 s-1·g-1[12]. 但同时也注意到, 大多数非贵金属的金属态催化剂, 活性并不尽如人意. 比如Krishna等制备的Cu/Ni/rGO催化剂[13], 在催化NaBH4还原4-NP时, 活性参数只有4.66 s-1·g-1; Rout等制备的Cu/rGO催化剂[14], 在催化NaBH4还原4-NP时, 活性参数为70 s-1·g-1. 因此, 提高金属态非贵金属催化剂在催化NaBH4还原4-NP体系中的催化性能, 依然是一项很具挑战的工作.

近年来, MOF(金属有机骨架)材料在催化领域中备受关注[15]. 一方面, MOF材料中含有有序排列的金属节点, 可以作为催化的活性中心位点, 另一方面, MOF材料中的有机配体, 便于形成有序的空间网状结构[16]. 如果在惰性气氛下对MOF材料进行焙烧, 可以得到碳化的多孔金属/碳材料[9,17], 有利于活性中心的分散. 因此, 有研究者进行了以含铜的MOF为前驱体, 制备Cu/C催化剂的工作. Rong等学者以乙二醇为溶剂, 1,3,5-苯三甲酸(H3BTC)为配体制备Cu-MOF, 经磷酸剥离后, 在氮气氛围中焙烧制得了Cu/C复合催化剂, 催化NaBH4还原4-NP的活性参数为390 s-1·g-1, 但是该催化剂中的铜物种, 不仅有金属态的Cu, 还有Cu2O和CuO[17]; Niu等学者先是以无水甲醇为溶剂, 苯三甲酸为配体合成Cu-MOF, 然后依次以间苯二酚和氨水的混合液、甲醛溶液进行处理, 最后进行焙烧, 得到的催化剂依然是含有Cu和Cu2O的混合相, 在催化NaBH4还原4-NP时, 活性参数为630 s-1·g-1[9]; Ahsan等学者以N,N-二甲基甲酰胺(DMF)为溶剂, 对苯二甲酸(BDC)为配体制备Cu-MOF, 焙烧后确实得到了只含金属态铜的Cu@C催化剂, 但催化NaBH4还原4-NP的活性参数只有59 s-1·g-1[18]. 可见, 经由Cu-MOF, 可以合成在NaBH4还原4-NP体系中具有高催化活性的铜-碳催化剂, 但具有高活性、单一金属相的Cu/C催化剂却鲜有报道. 因此, 该研究尝试以Cu-MOF为前驱体, 进行高活性的单金属相Cu/C催化剂的制备, 期望能够对高效催化NaBH4还原4-NP. 该研究采用的制备方法与文献中报道的方法差别不大, 但是溶剂调整为最为普通的乙醇溶剂, 以苯三甲酸为配体在室温条件下制备Cu-MOF, 随后在氮气氛围下进行焙烧. 结果表明, 合成的Cu/C催化剂中只含单质铜一种铜物种, 而且在催化NaBH4还原4-NP时, 活性参数高达2615 s-1·g-1, 高于文献报道的同类催化剂的活性参数.

1 实验部分

1.1 试剂和材料

均苯三甲酸 (H3BTC, 98% 阿拉丁试剂), Cu(NO3)2·3H2O (AR国药集团化学试剂有限公司, 无水乙醇 (AR天津市天力化学试剂有限公司).

1.2 Cu/C复合催化剂的制备

1.2.1 焙烧温度的考察

称量1.820 g Cu(NO3)2·3H2O溶于50 mL无水乙醇, 形成溶液1; 称量0.875 g均苯三甲酸溶于50 mL无水乙醇, 形成溶液2; 将溶液2加入溶液1中搅拌10 min后静置2 h后离心, 并用无水乙醇洗涤3次, 之后60 ℃干燥12 h, 产品标记为Cu-BTC[9].

将制得的Cu-BTC 放置于瓷舟中, 在氮气氛围下以5 ℃/min速率升温至一定温度(400、600、700、800 ℃), 恒温2 h后降温, 冷却至室温, 即得到Cu/C复合材料, 标记为Cu/C-T, 其中“T”表示制备时的焙烧温度.

1.2.2 Cu2+: BTC物质的量比的考察

考察Cu2+与均苯三甲酸(H3BTC)的物质的量比对Cu/C催化剂的影响时, 制备方法与1.2.1部分相同, 只是在制备Cu-MOF前驱体时, 固定H3BTC的量, 调变Cu(NO3)2·3H2O的量(1.508, 1.820和1.930 g), 从而改变Cu2+与均苯三甲酸的物质的量比(1.5∶1, 1.8∶1和2∶1), 同时焙烧温度选取600 ℃.

1.3 表征方法

利用美国FEI公司制造的Tecnai G2F20型透射电镜和日本日立公司制造的S-4800扫描电子显微镜(SEM)对合成材料形貌进行分析. 利用日本理学公司制造的Rigaku D/max-2600/PC型X射线衍射仪对样品的组成进行分析. 利用Tristartm Ⅱ 3020型比表面测试仪对样品比表面进行测试, 利用TU-1901型紫外吸收光谱(UV)对催化性能进行测试, 扫描范围是200~800 nm.

1.4 催化性能的评价

量取3 mL蒸馏水加入比色皿中, 向其中加入30 μL 对硝基苯酚(5 mM), 之后加入75 μL NaBH4溶液(0.2 mol/L), 随后, 加入50 μL 催化剂(2 mg/m). 最后在紫外-可见分光光度仪的最大波长(λmax=400 nm)下检测吸光度, 时间间隔为30 s.

动力学信息可以通过以下方程得到[10]:

dct/dt=-kappt

ln(ct/c0)=-kappt

活性参数被定义为速率常数与催化剂用量(m)的比值[10]

κ=kapp/m

同时, 4-NP的换算计算公式如下:

Ccon%=(c0-ct)/c0×100%

其中,ct、c0、kapp、t、m、Ccon%分别为4-NP溶液在不同时间的浓度、溶液中4-NP的初始浓度、反应的速率常数、反应时间、催化剂用量和4-NP的转化率.

2 结果与讨论

2.1 焙烧温度对样品的影响

图1是Cu-BTC在N2氛围下焙烧前后的XRD谱图, 根据衍射峰的情况判断, Cu-BTC的XRD谱图与文献报道的一致[19], 而在不同温度焙烧后, XRD谱发生了明显的变化, Cu-BTC在N2氛围下以不同温度(400、600、700、800 ℃)焙烧2h后, 产物中的铜物种都以单质铜为主(JCPDS NO.04-0836).

图1 Cu-BTC (a) 和Cu/C-T (b) 样品的XRD谱图

图2是Cu/C-T复合催化剂催化NaBH4还原4-NP的紫外光谱和相应的动力学谱图. 可以看出, 400、600和700 ℃时焙烧得到的样品, 在催化NaBH4还原4-NP时没有诱导期, Cu/C-600具有最快的速率常数, 相应的活性参数为2615 s-1·g-1. 相比较之下, 800 ℃焙烧的催化剂, 在催化NaBH4还原4-NP时, 存在一个诱导期, 这也可能是导致4-NP转化慢的一个原因. 研究表明, Cu基催化剂在催化NaBH4还原4-NP反应中很有可能会存在诱导期[20-21]. 例如, Liang等学者制备的CuOx/rGO催化剂, 在催化NaBH4还原4-NP反应中存在诱导期, 他们认为出现这种诱导期的原因是 NaBH4将催化剂表面的氧化态的铜物种还原了, 进而导致催化剂表面发生了重构, 该研究还表明诱导期长短与表面重构的速度有关, 重构速度越快诱导期越短[10]. 同时在Sofía等学者制备的Cu/MCM-41催化剂中也观察了同种现象, 因在催化剂中有少量的铜物种以CuO的形式存在, 在催化NaBH4还原对硝基苯酚时也存在诱导期, 但经历几次循环实验后发现诱导期消失了, 同时催化剂颜色发生了变化, 这可能是由于, 经历几次循环反应后, 催化剂中的CuO已经被NaBH4完全还原, 催化剂表面重排完成, 因此诱导期消失了[22]. 此外, Nemanashi等学者也认为在催化NaBH4还原4-NP反应中存在诱导期的原因是NaBH4消除表面氧化物需一定的时间[23]. 由此认为Cu/C-800催化剂存在诱导期的原因是其表面有微量的铜被氧化了, 在催化反应开始时NaBH4还原表面微量的被氧的铜, 会引起催化剂表面重构造成的, 因而阻碍了反应的进行.

图2 Cu/C-T复合催化剂催化NaBH4还原4-NP的紫外光谱和相应的动力学谱图

图3 是Cu/C-T样品的SEM图片. 如图3(a)~(d)所示, 经过不同温度焙烧得到的复合催化剂, 有类似的形貌, 大的块体和小的粒子, 但是Cu/C-600的块体尺寸要明显小于其它复合催化剂, 而且有较好的分散性; 进一步放大倍数,如图3(e)~(h)所示, 可以识别出在图3(a)~(d)中的那些小的粒子, 实际上由几百个纳米大小的粒子堆积而成, 并且具有了类花状的形貌, 同时也可以看到这些堆积而成的粒子似乎还被一些透明的膜所围绕, 推测这层膜应该是焙烧之后得到的碳材料. 此外, 也发现, 在4个复合催化剂中, 不仅块体材料在Cu/C-600催化剂中是最小的, 具有类花状形貌的粒子团簇也具有最小的尺寸. 图3(i)-(l)是Cu/C-600催化剂放大倍数照片, 其中图3(i)是放大的块体材料, 照片显示, 放大的块体材料实际上是由尺寸均一, 排布疏松的小粒子形成的块体平台[如图3(j)所示]和分散其上的类花状团簇[如图3(k)( l)所示]构成, 但无论疏松排布的小粒子还是堆积而成的大粒子, 尺寸都很均匀, 而且周围都有碳膜包覆, 这可能就是Cu-MOF前驱体经过焙烧的结果, 形成了Cu/C复合材料. 结合前面反应数据结果(见表1), Cu/C-600催化剂具有最好的催化性能, 可能是由于其具有较小的尺寸和较好的分散性, 更有利于催化NaBH4还原4-NP, 因此同其它催化剂相比, 具有最大的反应速率常数和最好的活性参数(如图2所示).

表1 Cu/C-T催化剂N2吸附数据

图3 Cu/C-T样品的SEM图片, Cu/C-400 (a、e), Cu/C-600 (b、f、i-l), Cu/C-700 (c、g), Cu/C-800 (d、h)

图4是Cu/C-600催化剂的TEM照片. 在TEM下, 可以清晰观察块体颗粒两种形貌, 这与SEM,如图3(b)所示的观察一致, 通过高分辨观察, Cu(111)晶面的晶格条纹(JCPDS NO.04-0836)和C(002)晶面的晶格条纹[24]清晰可见. 进一步证明样品是由碳和铜单质组成的块体和颗粒.

图4 Cu/C-600样品的TEM图片(a), Cu/C-600的高分辨照片 (b, c)

图5是Cu/C-T复合催化剂N2吸附-脱附等温线和αs图. 结果显示, 图5(a)中, 复合催化剂的N2吸附等温线具有H4型等温线特征, 滞后环的出现表明Cu/C-600和Cu/C-800催化剂具有一定的介孔结构, 依据低压区的等温线型, 复合催化剂有一些微孔存在, 但过原点的αs图5(b)表明, 不同焙烧温度下制备的Cu/C-T复合催化剂都不具有微孔充填特征, 这可能是因为复合催化剂中存在的微孔非常少的原因. 此外, Cu/C-600和Cu/C-800催化剂的H4型滞后环表明, 复合催化剂介孔可能来自狭窄的裂隙孔, 计算表明Cu/C-600催化剂具有最大的比表面积(87.6977 m2/g). 推断这不仅与Cu/C-600催化剂的介孔有关, 而且与其较好的分散性和小尺寸有关(如图3所示).

图5 样品氮气吸附-脱附等温线(a), αs图(b)

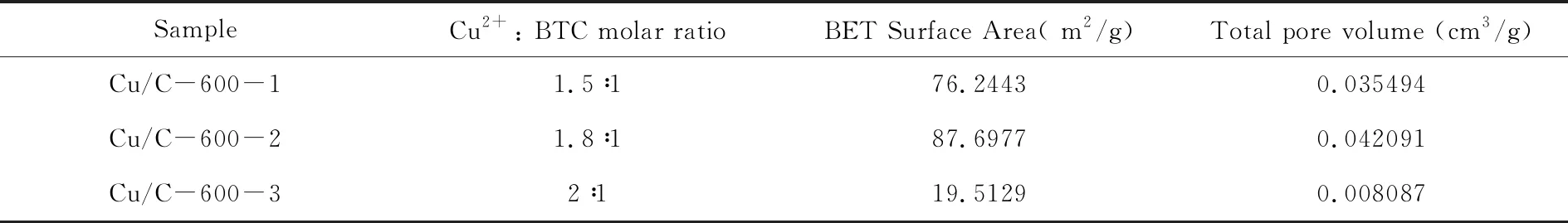

2.2 Cu2+与BTC的物质的量比对样品的影响

如图6所示,Cu/C-600催化剂在不同Cu2+∶BTC物质的量比时的XRD谱图和对4-NP的转化率图. 从图中可以看出, 在不同Cu2+∶ BTC物质的量比时, Cu/C-600催化剂中, 得到的产物均为Cu (JCPDS NO.040836); 但是当Cu2+∶BTC 物质的量比为1.8∶1时, 4-NP的转化最快, 120 s时对应的转换率已经达到96%. 图7是3个不同Cu2+∶BTC物质的量比对应的Cu/C-600催化剂的SEM图片. 从图中可以看出, Cu2+与BTC物质的量比不同时, 得到的复合催化剂都有大的块体和小的粒子两种形貌, 但是当Cu2+∶BTC物质的量比为1.8∶1时, 块体尺寸要明显小于其它催化剂, 而且有较好的分散性.

图6 不同Cu2+ ∶BTC物质的量比的Cu/C-600催化剂XRD谱图(a) 对4-NP的转化(b)

图7 Cu/C-600催化剂的SEM图片, Cu2+ : BTC物质的量比分别为1.5 ∶1 (a), 1.8∶1 (b) 和2∶1 (c)

进一步对样品进行氮吸附-脱附等温线测量, 结果如图8所示. 图8(a)中, H4型吸附等温线和等温线上的滞后环表明, 3个催化剂都有介孔结构, 同时低压区吸附量的快速增加也表明, 样品中也有一定的微孔存在, 但过原点的αs图8(b)表明微孔数量非常少, 可以忽略不计. 表2中比表面积的计算结果表明, 在物质的量比Cu2+∶BTC=1.8∶1 时, 催化剂的比表面最大, 达到了87.6977 m2/g, 但当Cu2+∶BTC=2∶1时,比表面积降低, 而且介孔体积明显降低, 这表明Cu/C-600催化剂的比表面积, 主要来自焙烧后碳材料的贡献.

图8 不同Cu2+∶BTC物质的量比时Cu/C-600 催化剂的N2吸附脱附等温线(a) 和αs图(b).

表2 Cu2+与BTC不同物质的量比的Cu/C-600催化剂的比表面积和孔体积数据

3 结论

该文在室温下采用乙醇为溶剂, 苯三甲酸(H3BTC)为配体制备了Cu-MOF前驱体Cu-BTC, 再通过高温焙烧制备了高活性的单金属相Cu/C催化剂. 并对前驱体中Cu2+和BTC的物质的量比及焙烧温度进行考察, 经研究发现, 当前驱体中n(Cu2+) ∶n(BTC)= 1.8∶1且焙烧温度为600 ℃时, 制备的催化剂尺寸最小, 分散最均匀, 比表面积最大, 而且在催化NaBH4还原4-NP时, 转化最快, 活性参数为2615 s-1·g-1, 在120 s的转化率达到96%.