船用OI型复合材料膜片联轴器的研制

卢永文 杨 林 贺 博 杨 尧 邓俊杰 张萌思

(中国船舶重工集团公司第七一一研究所,上海 201108

0 引言

膜片联轴器是一种通过膜片弹性变形实现轴向和角向补偿功能的两轴联接装置,具有传动效率高、结构简单、拆装方便、不需要润滑等优点,广泛应用于航空、船舶、风电、石油化工、造纸印刷、机械制造等领域[1-3]。在船舶领域,膜片联轴器特别适合用于高速快艇轴系[1],但受海洋环境影响,传统膜片联轴器的金属膜片易产生锈蚀断裂,缩短了其使用周期,增加了使用成本,同时金属膜片的补偿能力有限,在对中不良时易发生疲劳断裂失效[4-5]。而复合材料具有轻质高强、耐疲劳性好、破损安全性好、耐化学腐蚀等诸多优点[6],采用碳纤维复合材料膜片代替金属膜片制造的复合材料膜片联轴器,不仅能够减轻联轴器重量,提高轴向和角向补偿能力,还具有耐腐蚀、无磁性、疲劳性能好、寿命长、维护方便等优点。

复合材料与金属材料的重要区别在于其各向异性,由此提高了复合材料膜片的结构设计难度、仿真分析难度和成型制造难度,是复合材料膜片联轴器研制的一大挑战。国内复合材料膜片联轴器的开发应用相对落后,仅有少量理论研究[7-8]。本文针对某船开展了复合材料膜片联轴器的研制工作,包括材料选择、仿真设计、成型工艺、试验验证等。

1 设计分析

1.1 设计参数

该船动力传动系统拟采用OI型复合材料膜片联轴器(以下简称“OI联轴器”)连接相邻复合材料传动轴。其中OI联轴器的设计参数如表1所示。

表1 OI联轴器设计参数

1.2 原材料

碳纤维复合材料相比一般纤维复合材料,强度更高、质量更轻,更适合于在动力系统中应用。该复合材料膜片联轴器采用碳纤维增强环氧树脂复合材料制备。复合材料增强体为表面改性的T700碳纤维;树脂体系为针对船用条件开发的环氧树脂固化体系。该复合材料性能测试结果如表2所示。根据下表,其玻璃化转变温度满足机舱使用温度;其密度远小于金属,可有效减重;其它力学性能可用于设计计算和仿真分析。

表2 复合材料性能数据

1.3 强度准则

对于复合材料的失效,主要有应力准则和应变准则。目前,最典型的应力准则为蔡-吴(Tsai-Wu)失效准则[9],其公式为:

其中:

I12为相互影响系数,其取值范围为(-1,1),计算过程中取I12=-0.5。FI(Failure Index)为蔡-吴失效系数,当其值大于等于1时表示该处材料发生失效。

2 仿真分析

2.1 建立有限元模型

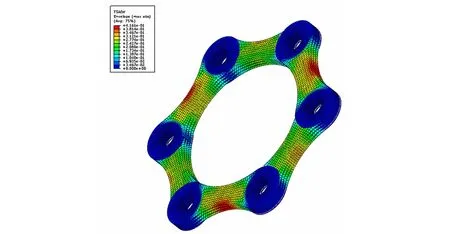

目前业内通常使用通用有限元分析软件进行复合材料产品仿真分析来辅助设计[10],如ANSYS、ABAQUS、NASTRAN等,可减少试验量,提高工作效率。本文采用ABAQUS对OI联轴器进行建模分析,其最大外径为400 mm,内径240 mm,有限元模型采用单元S4R,节点数为30 552,单元数为27 936,如图1所示。

图1 OI联轴器有限元模型

2.2 静态扭转分析

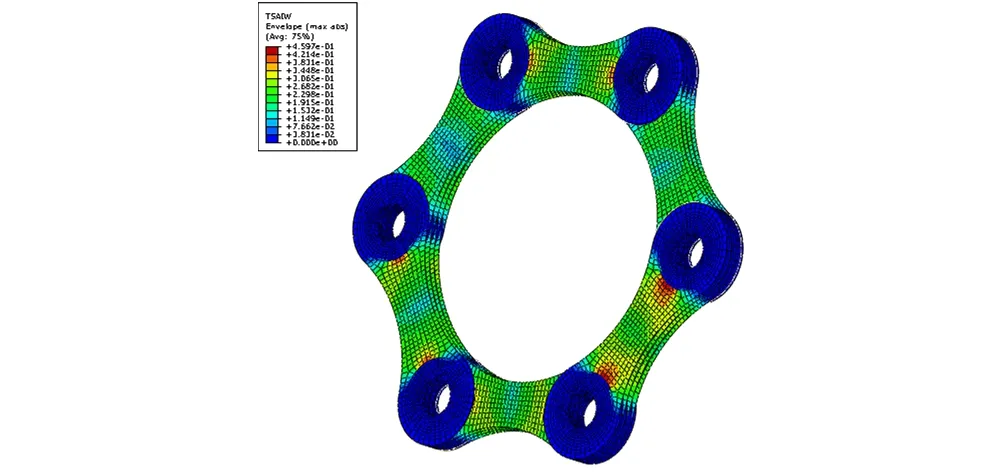

在图1模型的基础上对OI联轴器进行静态扭转分析,可以得到相应转矩下的变形情况,并与试验结果进行对比,同时可以使用蔡-吴失效准则对其是否失效进行判定。如图2所示,在40 kN·m转矩作用下,OI联轴器的最大蔡-吴失效系数为0.416,小于1,由蔡-吴失效准则可知OI联轴器结构是安全的,满足该船的工况要求。经过计算膜片联轴器在61 kN·m转矩下最大蔡-吴失效系数为1.062,大于1,OI联轴器失效,即OI联轴器扭转失效强度约为61 kN·m。

图2 扭转载荷下蔡-吴失效系数云图

2.2 轴向位移补偿分析

在转矩20 kN·m、转速2 920 r/min、轴向位移2.5 mm及轴系垂直于轴向的5g加速度过载条件下,OI联轴器的最大蔡-吴失效系数为0.460,小于1,如图3所示,由蔡-吴失效准则可知该结构是安全的,轴向补偿性能满足设计要求。

图3 轴向载荷下蔡-吴失效系数云图

2.4 角向位移补偿分析

在转矩20 kN·m、转速2 920 r/min、角向位移0.5°及轴系垂直于轴向的5g加速度过载条件下,OI联轴器的最大蔡-吴失效系数为0.370,小于1,如图4所示,由蔡-吴失效准则可知该结构是安全的,角向补偿性能满足设计要求。

图4 角向载荷下蔡-吴失效系数云图

3 成型工艺

复合材料膜片可以采用模压成型、RTM成型、热压罐成型等多种工艺。综合对比各种成型工艺,热压罐成型工艺压力、温度均匀,成型件力学性能好、成型质量控制精度高、成型稳定性好,适合要求较高的主、次承力结构件的成型[11]。本联轴器的复合材料膜片采用热压罐工艺成型,经铺放、封装、固化、脱模、机加工制备而成,复合材料膜片通过装配组合成为OI联轴器,如图5所示。

图5 OI联轴器照片

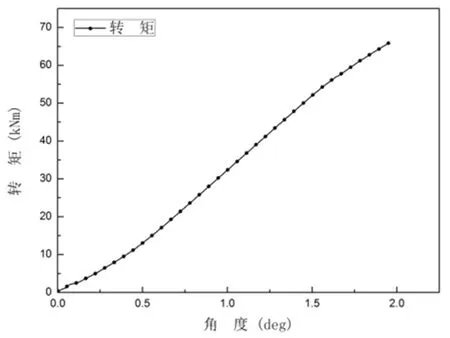

4 试验验证

对制备的OI联轴器进行静态扭转试验,测试其静态扭转刚度Cj和破坏转矩T破坏,验证OI联轴器强度是否满足设计要求。图6为OI联轴器进行静态扭转试验的照片。试验得到OI联轴器的扭转刚度曲线如图7所示。在1.5倍额定转矩内,该曲线近乎为直线,未见刚度突变,重复试验得到的扭转刚度曲线基本一致,在整个试验中未见到任何破坏和异常情况。继续逐渐增大转矩进行扭转破坏试验,曲线如图8所示,OI联轴器在转矩达到65kN·m时发生破坏,试验结果与仿真结果基本一致,说明本文对OI联轴器的设计方法及流程满足了设计要求,仿真分析预测值有较高的准确性。

图6 OI联轴器静态扭转试验照片

图7 OI联轴器扭转刚度曲线

图8 OI联轴器扭转破坏试验曲线

5 结论

通过对该船用OI型复合材料膜片联轴器的研制,形成了整套船用复合材料膜片联轴器的设计流程及试验方法。使用ABAQUS对船用复合材料膜片联轴器进行仿真设计分析,经过试验验证,其误差较小,具有较高的准确性。使用碳纤维环氧预浸料通过热压罐成型工艺成功制备了复合材料膜片联轴器,其扭转刚度具有较好的线性,能够满足船用复合材料膜片联轴器的使用要求。

6 展望

在面临轻量化和节能减排的船舶制造业[12],尤其是高新技术船舶领域,使用复合材料联轴器的优势显而易见。复合材料联轴器的应用不但可以提高船舶动力系统的功率密度和能源利用率,还可以优化轴系布置减少维护成本。然而复合材料联轴器在船舶上的广泛使用仍需解决很多技术难点,如阻燃性、耐环境性等。改进并完善船用复合材料联轴器技术,推动其在船舶领域的应用,将是一个长期的过程。本文的研制结果为复合材料膜片联轴器在船舶领域的推广应用奠定了基础。