一种对车辆转向性能进行静态检验的系统

潘少猷 黄 煜 时 鸣 杨 东 冯 浩

(1.司法鉴定科学研究院,上海 200063;2.上海交通大学机械与动力工程学院振动、冲击、噪声研究所,上海 200240;3.上海机动车检测认证技术研究中心有限公司,上海 201805)

1 研究背景

我国目前交通事故中机动车安全技术检验与鉴定,都是依据我国公共安全行业标准之中的事故车辆安全技术鉴定(编号:GA/T642-2006)来开展的。根据该标准,针对交通事故车辆而开展的安全技术鉴定,指的是对交通事故安全状况进行的技术检验、分析和判断。按照其形态可分为3类:静态鉴定、动态鉴定、零部件性能鉴定。其中静态检验鉴定,被定义为在静止状况之下对发生事故车辆进行的技术检验以及鉴定。依据该标准,“失去行驶能力的事故车辆”,意味着汽车在事故前或事故中出现故障同时造成车辆某零部件损坏,且致使车辆无行驶能力[1]。关于失去行驶能力事故车,根据上述安全检定标准,检验鉴定项目主要包括制动系、行驶系、转向系、发动机、车身附件、传动系等八大项目。作为影响转向性的重中之重,转向系的检验内容包括传动、助力装置、操作机构以及转向器这四个检验项目。而转向传动模块又包括转向拉杆及其球销、梯形臂、左右一共两个转向节。在上述零部件中只要有一个出现问题,就极可能导致汽车转向系产生故障,从而大大增加行车途中引发事故的可能性。

往往受事故影响严重的事故车,以现有车况来看多数根本不具备正常行驶能力。在检验这一类无行驶能力车辆时,技术人员首先要全面了解车辆参数,然后通过部分总成的相关参数及工况检验,加之以零部件拆解测量分析,对系统以及零部件的基本状况产生一个基本判断。在了解事故车各大总成和安全条件是否满足这一前提下,再综合其余外部因素得出最终鉴定结论[2]。

转向异常是交通事故的重要成因之一,但是目前缺乏系统的鉴定方法对这一异常进行鉴定[3]。即便采用仅有的少数静态检验系统来鉴定事故车转向性能,也只能够确认车辆在构造方面是否有故障存在,如连接是否完好、是否有断裂现象。至于鉴定出转向性能存在异常与否,以目前的静态检验系统极难做到[4]。

2 转向性能静态检验系统的构建

2.1 总体设计思路

为了实现对转向性能进行静态检验的目标,首先要确定测量的变量。转向系统主要的功能就是将转向盘的转角输入,转换为转向轮的偏转。根据其功能特性来分析,待测变量设定为2个,一个是转向盘的转角,另一个是转向轮的偏转角。测量转向盘转角与车轮偏转角之间比值,其意义主要在于和转向传动比进行比较。而设备仪器的量程要求预设如表1所示。

表1 仪器量程的预设要求

从表1中可以看出,实际实验过程中,要使地转向盘转角达到最大(即通常说的“打到底”),需要向一个方向打两圈多一点。车轮偏转角一般不超过60°[5]。这样的标准设定,特别是转向盘旋转角与车轮旋转之间的比值,是符合一般车辆的转向传动比的(一般小型车转向传动比约等于12~20)。

2.2 车轮侧支架部分

2.2.1 支架的基本结构

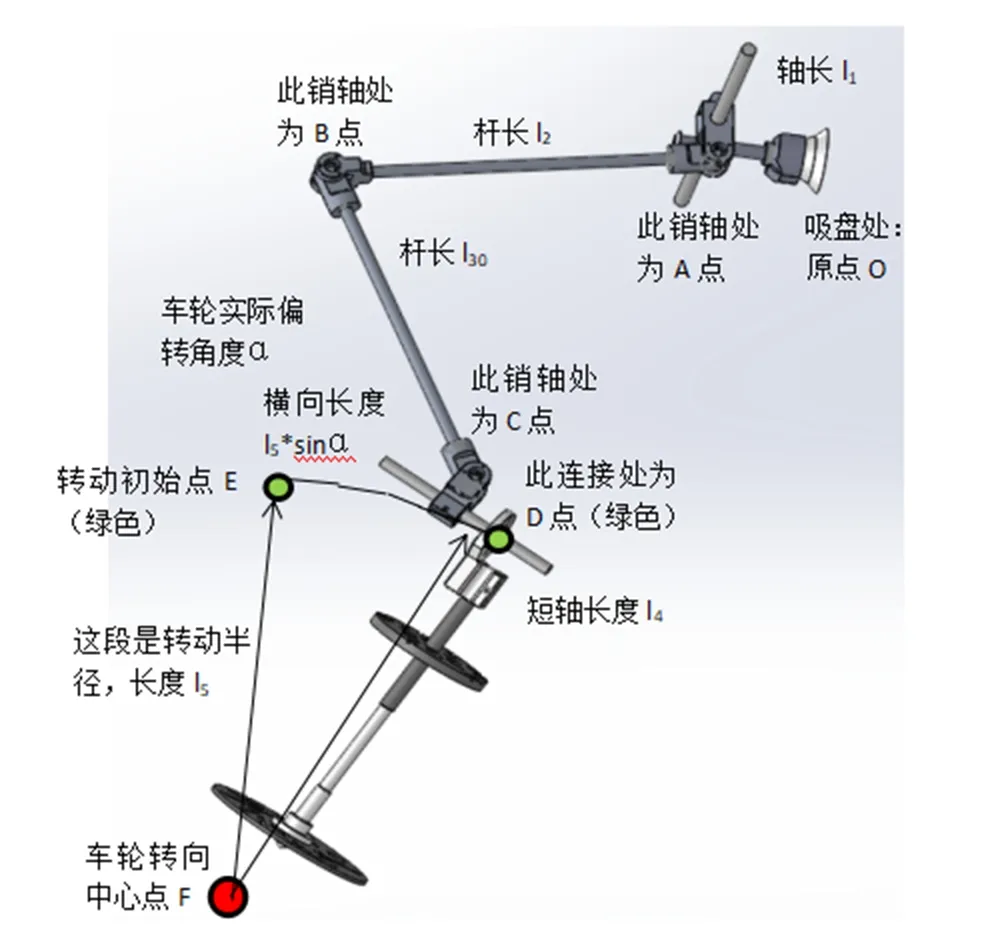

为实现对车辆转向系统中车轮偏转角度的检验,设计开发了一款测角度装置——车轮矢量传感器支架。针对车轮矢量传感器支架开展建模,并对已建立的支架模型进行标注与简化,如图1所示。

图1 支架标注图

支架各关节标号已经完成。令车轮实际偏转角度等于α。考虑通常在测试前,C点的夹角已经被调整好,BC、CD两根杆具备简化条件,所以将BC(长度l30)、CD(长度l4)两杆合二为一进行数学计算,新杆长为l3。同样考虑吸盘处的O点,它与A点的相对位置也是在测试前就已被调整好的[6]。故而在测试过程中O、A二点无相对运动,在数学计算中不必考虑,杆长l1的影响也无关紧要。

车轮转向中心点不在轮毂也不在大法兰上。转动半径取l5,则车轮转动角度α导致水平位移l5×sinα。如此简化后,问题变为两杆问题,仅需在竖直平面内建立理论模型[7]。该模型如图2所示。

图2 支架简化图

黑色粗体的AB、BD为两根连杆,DE为车轮转动α度角产生的水平位移l5×sinα。

首先进行力学分析。规定X轴方向向下,Y轴方向向右。在杆长不变情况下,变量有α、β、γ。需要分析AB杆、BD杆受力。利用达朗贝尔原理,考虑惯性力、惯性力矩,把AB杆、BD杆受到的惯性力Fx2、Fy2、Fx3、Fy3和惯性力矩M2、M3都纳入受力分析范围[8]。

若在电压下降沿合闸,将产生负向的暂态直流偏置磁链,若此时剩磁方向为正,将抵消掉部分变压器A相工作磁链的正向偏移,进而减小励磁涌流;若剩磁方向为负,将加剧合闸后变压器A相工作磁链的正向偏移,引起励磁涌流的增加。

其中,a2等于γ二阶导数,a3等于β二阶导数。

首先分析AB杆。AB杆中,惯性力F2和惯性力矩M2如下:

(1)

(2)

M2=J×a=J2a2

(3)

其次分析BD杆。先用加速度分解法求出ac3在X、Y上的分量,并求得在BD杆惯性力F3和惯性力矩M3如下:

(4)

(5)

F3x=m3ac3x

(6)

F3y=m3ac3y

(7)

M3=J×a=J3a3

(8)

再分析力矩。首先从A点出发,分析AB、BD两杆整体。绕点A合力矩必为零。方程如下:

(9)

再从B点出发,分析BD一根杆。绕点B合力矩必为零。方程如下:

(10)

根据选取的不锈钢材料密度,并预设连杆的直径均为12 mm,计算可得杆l2质量约为300克,杆l3质量约400克。按照根据F=ma牛顿第二定律,得出杆受力最大值为F2=0.3×0.367=0.11 N,F3=0.4×0.634=0.253 6 N,都远小于连杆钢材(材质不锈钢304)能承受的最大力1.75 N,所以安全性没有问题,完全可以确保工作正常[9]。

2.3 车轮转向传感器

在车轮侧通过安装编码器的方式,来实现对车轮偏转角的测量。其测量角度的原理:在编码器中央的孔中,穿插一根短轴。若短轴相对编码器整体不是完全相对静止,势必会有角度旋转。这一相对旋转的角度,就是编码器的读数。同时,短轴相对于编码器的角度旋转值,正是车轮偏转角[10]。运用转换法,把车轮偏转角转变成短轴和编码器的相对运动,以此达到使测量原理清晰,简化所测物理量关系的效果。

本系统所用的车轮转向传感器是一款增量型编码器,符合工业标准,故而能够承受测角度时可能受到的冲击或力矩。高达每转25 000个脉冲数,IP67的防护等级,在保证其采样的精度的同时,也确保该编码器能够在实际测量环境下正常工作。同时,该编码器重量只有0.25 kg,所以对支架、连杆运动不会造成很大影响。抗冲击性、抗振动性良好,能有效地抵御外界冲击。因此,其特性符合实地测量要求,可确保能在实际测量环境下正常工作。

2.4 转向盘组件

为了对转向盘的转角进行测量,就要在转向盘上安装转角脉冲传感器。但转向盘的外形构造不便于直接安装传感器,就需要专门设计一块安装底板。经过加工,完成的底板安装在转向盘上的实物照片如图3所示。该底板采用三点式对心方式,保证传感器中心轴线与转向盘转动轴线具有较好的重合性。

图3 转向盘转角传感器安装底板

在转向盘上安装的转角脉冲传感器能将转向盘的转动量实时转换为脉冲信号。该传感器具有良好的抗冲击性,高达每转4 096个脉冲的精度,IP67的防护等级,在保证其采样的精度的同时,也确保该编码器能够在实际测量环境下正常工作。

2.5 数据采集器。

最终,通过数据采集器将车轮偏转角传感器及转向盘转角传感器采集到的模拟信号统一转换为数字信号后,经USB接口传输至计算机。

3 实车实验

3.1 检验系统的安装

为了验证构建的静态转向性能检验系统是否可以满足需求,将该检验系统安装到一辆货车上,并进行了数据采集。

在车内安装转向盘转角测量装置,并且在车外分别在左、右前轮上安装上车轮偏转角测量装置。其中,测转向盘转角装置必须装在转向盘正上方并保持中心对齐,并用吸盘把整套装置固定在前挡风玻璃上,如图4所示。由于前挡风玻璃面积大,而且表面平坦,因此将吸盘吸附在前挡风玻璃上并不难。

图4 转向盘转角测量装置

安装车轮偏转角装置时,首先将整套装置绑定车辆轮毂确保其不会出现偏移,然后利用钢丝绳(4 mm直径)分别依次穿过法兰上的孔、法兰上的凹槽、车轮毂的孔洞[11]。待支架安装完成后,操作人员可适当用手触摸或轻微摇晃支架,检验吸盘是否会脱落或存在摇晃过于剧烈的现象,以确保正式测量过程中的设备工作正常以及测试准确性,如图5所示。

图5 车轮偏转角测量装置

3.2 检验方法

实验前,保证车辆不受外力干扰。首先,将车轮对准转向盘中心。随后,接通仪器电源,开始预热,等它升温至正常工作温度。接着,让操作人员坐上驾驶座,匀速转转向盘(转速约为30 °/s)。转向盘转到底之后,反方向回转。记录下转向盘旋转角,以及车轮转过角度。转向盘回正,即回到零位置。实验完成后,测试数据均已传输至计算机,供后续分析使用。

3.3 检验数据

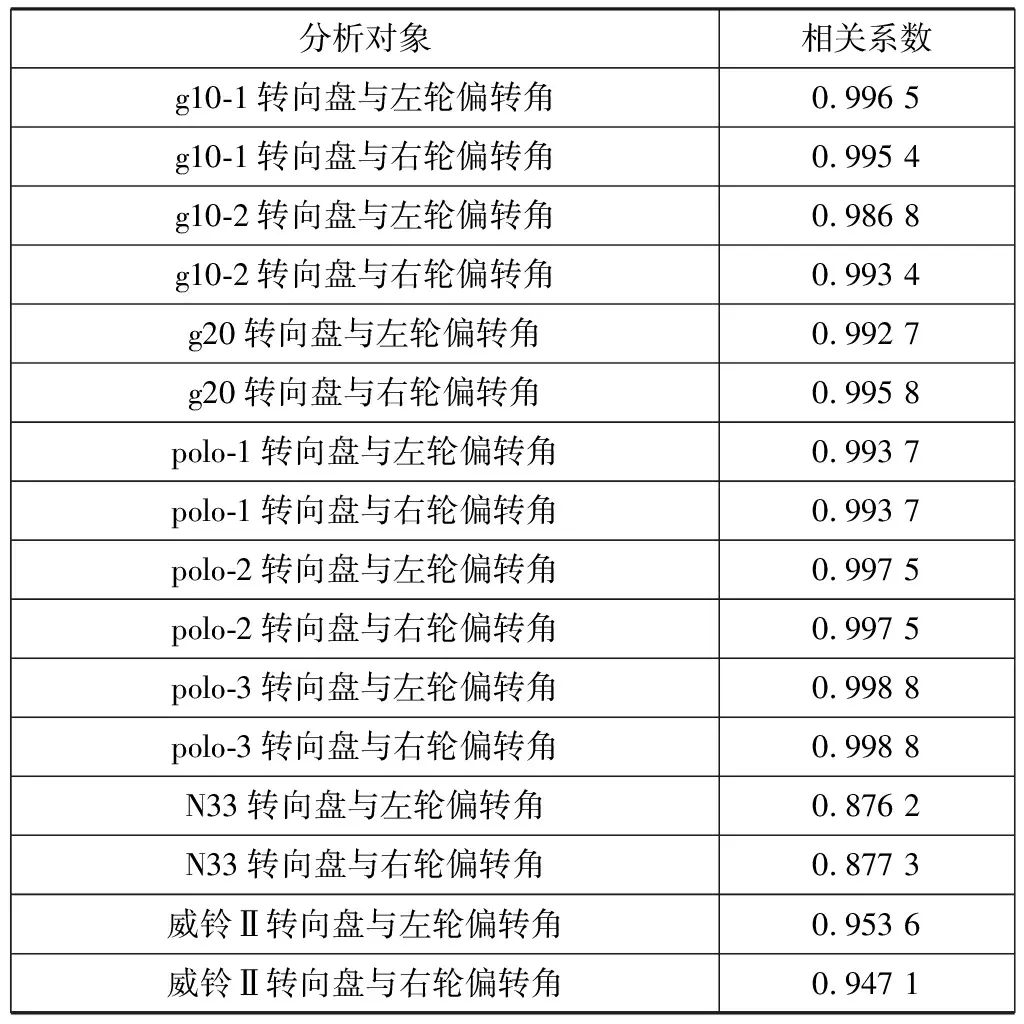

用研制完成的检验系统测量了3种不同类型、8辆正常汽车以及2辆转向性能异常车辆的转向盘以及车轮偏转角数据,基于这8组正常车辆数据以及汽车转向系统传动结构的本身特点分析特征值的选取[12]。

数据测量过程一共测得8辆转向正常车辆以及2辆转向异常车辆的转向盘转角以及左、右车轮偏转角,按照汽车分类的国标GB/T3730.1—2001,可将这10辆车分为三个类型:普通乘用车、高级乘用车以及普通货车,现将其种类和车型列举如表2所示。

表2 实验测量用车种类车型情况统计表

分别将这8辆正常车辆转向盘转角与车轮偏转角在实验中随时间变化的曲线展示如图6、图7、图8所示。

图6 8辆正常车辆转向盘转角随测试时间变化图

图7 8辆正常车辆左轮偏转角随测试时间变化图

图8 8辆正常车辆右轮偏转角随测试时间变化图

在测试的8辆车中,由于测试的3辆上汽大众Polo车型相同,且实验条件基本保持不变,因此polo-1、polo-2、polo-3的曲线重合在了一起,其余车辆变化曲线在图上都可以明显得观察出来。大通g20测试时开始一段时间没有转动,推测开始实验时还在调试设备,并非异常数据[13]。此外还可以观察到N33和威铃Ⅱ的转向盘最大转角明显大于其余乘用车,数据符合客观规律。

每次实验都是转向盘从中间位置开始转动,一直到转向盘打死,也就是图中最低点的位置,然后向反方向转动转向盘到转向盘打死,即图中最高点的位置,最终回到中间位置。由于每次测试中测试人员转动转向盘的速度不同,导致每次实验结束时间基本不同,但是可以发现转向盘转角与左、右车轮偏转角的变化趋势基本保持一致,符合之前所做的推测。

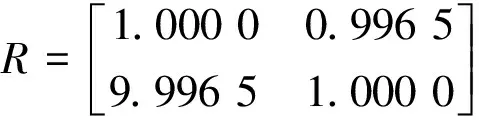

为了进一步研究车辆转向盘转角与车轮偏转角的关系,本文分别将8辆车的转向盘转角数据以及左、右轮偏转角数据放入Matlab软件中使用corrcoef(,)函数进行相关性分析[14]。以第一辆车即g10-1转向盘与左轮偏转角的计算结果为例,得到一个2×2矩阵:

将每一组相关性系数列举如表3所示。

表3 正常车辆左、右轮与转向盘转角的相关性分析统计表

经过相关性的分析,正常车辆的转向盘转角与左、右车轮偏转角存在强的相关性,这为继续研究转向传动比作为判定车辆转向性能异常的数据表征提供了一定的依据。转向传动比为转向盘的转角与车轮偏转角的比值,车辆转向系统机械传动机构本身的构造再加上测量数据的佐证,将其确定为判定车辆静态条件下转向性能异常的特征量,对于开展车辆转向性能静态鉴定具有实际意义。

4 讨论与总结

本文的这款车轮偏转角静态检验系统以量化数据为基础,可改变目前传统静态转向检验仅能确认是否连接完好但不能判断转向异常现象存在与否的状况。总体而言,该检验系统可实现性高。首先支架材料304不锈钢容易获取,成本不高,且支架加工制造容易;其次各个传感器,其精确度均符合测试环境要求,适用于几乎所有实地测试环境;再者,测试结果可以数据量化形式呈现,科学性及说服力更高。后续仍存在待以解决的问题,如系统误差精度的评价及其优化改进方法、何种安装方式才能最大程度上减少其装配误差等。

在司法化程度不断提升的今天,司法鉴定在交通事故处理领域发挥的作用越来越被重视,需求不断上升,这势必推动事故车辆鉴定技术的不断更新发展。转向异常是交通事故的重要成因之一,但是目前缺乏系统的鉴定方法对这一异常进行鉴定。即使有测车轮偏转角的方法也适用性不强,无法针对无行驶能力事故车开展静态测试。而本文的这款车轮偏转角静态检验系统可以解决车辆静态检验转向性能的问题,同时其测得的转向盘转角与左、右车轮偏转角存在强的相关性,对表征转向性能异常具有实际意义。因此,借助矢量传感器支架结合数据量化分析,对事故车辆转向性能进行静态鉴定是兼具创新意义与现实意义的。