基于驾驶质量和油耗综合性能的换挡策略设计

常 朕 马绮蔚

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 引言

中国汽车行业的发展到现在,乘用车以自动变速器为主,自动变速器操作性强、驾驶舒适性好等方面的优势成为未来的发展方向。自动变速器可实现自动换挡,其控制技术主要是换挡策略,即shift pattern。目前主流厂家的换挡策略是以加速踏板深度和车速为换挡参考的双参数换挡策略。

一般来说,越小的加速踏板深度,其换挡会更早发生,发动机运行更经济,油耗更好;反之,加速踏板深度越大,换挡会更晚发生,动力性和驾驶性越好。根据加速踏板大小不同,相应调整换挡的时机,同时满足驾驶质量和油耗的需求。因此,换挡策略的显得非常重要。

1 双参数换挡策略概述

换挡策略,又称换挡时机,是档位之间自动换挡时刻随控制参数而变化的规律。两参数控制的换挡规律是目前企业采用最多的形式,控制参数通常使用车速与加速踏板深度。换挡策略的制定,同时影响多个性能,包括车辆动力经济性、驾驶质量和NVH等性能,换挡策略是自动变速箱控制的关键技术之一[1]。

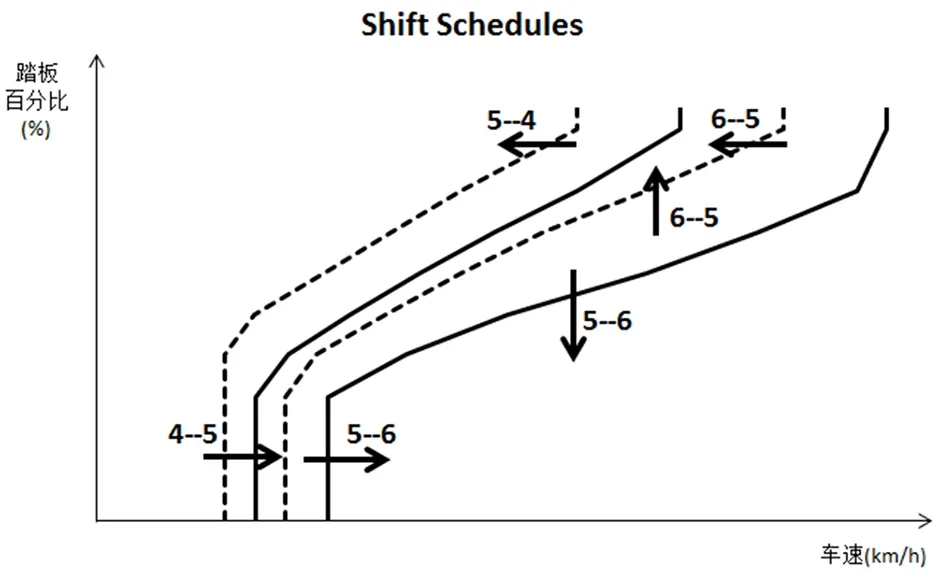

换挡策略如下图所示,横坐标为车速,纵坐标为加速踏板百分比,不同的线条分别代表相邻档位间的转换关系,实线代表升档线,如4-5和5-6,虚线代表降档线,如6-5和5-4。

2 驾驶需求分析与换挡原则

加速踏板深度是驾驶员的驾驶需求的反映,加速踏板深度越小,整车动力性能会越差,加速踏板深度越大则越好。较小加速踏板深度,主要用于车辆缓慢加速、稳速和由高车速减速的行驶工况,驾驶员往往需求良好的燃油经济性,没有较多的动力性要求。

中大加速踏板深度,主要用于车辆快速起步、行车过程中的加速、超车等工况,此时需要车辆发挥出足够的动力,同时还要兼顾油耗水平,驾驶需求平衡动力性和燃油经济性、驾驶质量。

全加速踏板深度,主要用于紧急加速、应急逃逸等特殊工况,此时需要车辆最大动力输出,驾驶需求为最佳动力性。

按加速踏板深度大小将换挡规律可以分成三种情况讨论,分别对应三种主要驾驶需求,包括经济需求的经济区,动力需求的动力区,以及综合需求的驾驶区,根据每个区域的驾驶需求制定不同的策略,满足任意工况下的驾驶需求的目的。

图1 换挡策略

图2 换挡策略注解图

3 动力区换挡策略设计

动力区最求最佳动力性能。通过计算不同挡位的加速度曲线和外特性曲线确定该区域换挡策略。

对于现代发动机外特性扭矩曲线的形状,各挡加速度曲线一般不会产生交点,通常选择在达到发动机额定功率后升挡(根据发动机外特性曲线)。

针对换挡过程时间较长,换挡开始至换挡结束过程中,发动机转速较原设定换挡转速有一定程度的增加,导致换当前发动机转速接近、甚至突破断油转速,产生扭矩突降带来的换挡顿挫。因此,在考虑全加速踏板工况换挡时,要将此转速偏移考虑进去。

通过计算各档位驱动力和整车道路阻力,结合发动机参数,初步确定整车最高车速(满载)所在档位。

针对全加速踏板工况的降档时机设计,通常满足与升档线保持一定车速的差距,或者降档后转速与接下来的升档前转速之间保持一定转速的差距。

4 经济区换挡策略设计

经济区换挡通常结合稳态车速和NEDC循环工况考虑,二者尽可能在高档位,适当低转速,亦可获得更高的传动效率。

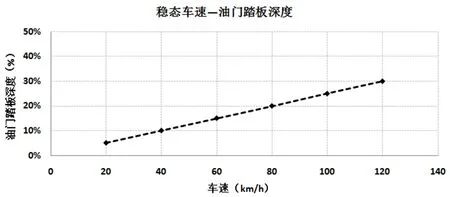

另外,以常用行驶车速对应的加速踏板深度为参考,车速主要包括20 km/h、40 km/h、60 km/h、80 km/h、100 km/h、120 km/h,对应深度通常与车速成线性关系,从而与驾驶员的预期相符合,尤其是120 km/h高速工况,驾驶员长时间开车,25%~30%的油门深度较为符合人机工程[2]。因此,优先选取120 km/h匀速,定义加速踏板深度为30%,其他车速匀速加速踏板深度均在此以下。

常用稳态车速对应的加速踏板深度如图3所示:

图3 稳态车速加速踏板深度

NEDC循环工况如图4:

图4 NEDC综合工况

NEDC测试循环中,稳速点如下表1:

表1 特征车速及其运行时间

所有稳速点均在120 km/h及以下,加速踏板深度均在30%及以下的经济区,因此,单参数区拐点一般设在30%左右。根据该车型所使用的发动机的万有特性,找到燃油消耗率较低的转速区域,同时考虑发动机瞬态扭矩响应,因此,初步确定各稳速点的档位。

加速后的稳速档位主要根据升档线产生,减速后的稳速是根据降档线产生,因此加速后的稳速点主要关注升档线,减速后的稳速主要关注降档线。

根据整车动力学功率平衡和扭矩平衡方程,计算发动机运行工况点的转速、扭矩[3](默认锁止离合器为锁止状态)。计算公式如下:

Ff=Ft=a+b×ua+c×ua2

(1)

式中,Ff为整车行驶阻力;Ft为整车行驶驱动力;a、b、c是整车道路阻力系数,a=204.8,b=1.332,c=0.041 9;ua为整车行驶车速。

企业通常情况下,整车阻力采用工程方法,滑行阻力系数使用a、b、c代表,通过道路滑行试验得到,拟合成一个关于速度v的二次函数,表示整车阻力之和。

(2)

式中,r代表车轮滚动半径,单位为m,本文开发的车型的r=0.37;n代表发动机转速;ig代表变速箱速比,此处选择8档自动变速箱(8AT),各档速比分别为5、3.2、2.1、1.7、1.3、1、0.8、0.6,i0代表主减速器速比,本文车型主减速器速比为3.6。

(3)

式中,Tiq代表发动机扭矩,单位为N·m;ηt代表整车传动系效率,根据传动系效率map查得ηt=0.82;r为车轮半径。

换算上述公式(3),推导出如下公式:

(4)

将各个参数代入公式(1)、(2)、(3)、(4)中,求出对应的发动机运行工况点的发动机转速和发动机扭矩,同时考虑单参数区升降档间距至少保证3 km/h~5 km/h差距,设计换档线。结合稳态车速加速踏板深度的期望档位定义、减速断油设置、TCC锁止策略等,确定经济区换挡策略设计。

5 综合区(驾驶区)换挡策略设计

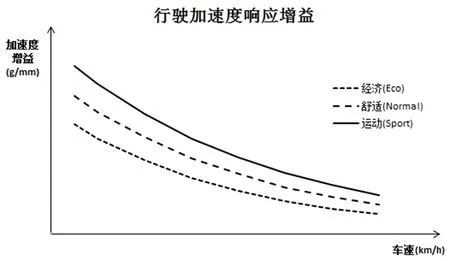

综合区(驾驶区)换挡通常以燃油经济性和驾驶性平衡、满足行驶加速度响应为优化目标。通常结合整车行驶加速度响应增益考虑。主要是指在匀速行驶时,继续踩下加速踏板后的加速响应增益, 只考察12.5 mm的情况[4],即在某个稳速的情况下,踩下12.5 mm后,整车该车速下产生一个加速度a(g),此时的整车加速响应增益为a/12.5(g/mm)。

通过竞品对标,将某MPV作为参考,定义行驶加速度响应增益目标为运动(SPORT)。

图5 行驶加速度响应增益

结合稳速加速踏板深度和行驶加速度响应增益目标,定义符合目标的整车加速度需求map,需要包括加速踏板深度和车速两个维度,即车辆的加速度响应map(ARM)。

图6 加速响应目标

根据车辆的加速度响应map(ARM)要求,通过虚拟分析,计算出不同特征工况点对应的发动机运行工况点,从而推导出基于运行工况点的换挡策略优化图。同时校核升档前,各加速踏板深度下的升档转速;降档前,发动机扭矩利用率。

图7 换挡策略

6 NVH 性能校核

稳速线以下,整车处于滑行减速状态,此时,避开了方向盘模态共振频率;

稳速线以上,整车处于加速状态,发动机转速较快避开1 350 r/min共振频率,避开Booming产生;

同一换挡线,不同加速踏板情况下,转速上升线性均匀;各换挡线在同一加速踏板下,升档转速相近,40%以内常用加速踏板深度,避开整车Booming点。

7 实车驾驶质量测试与验证

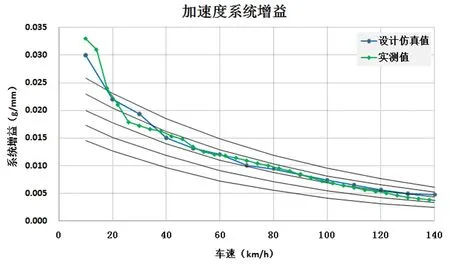

针对驾驶质量和油耗理论设计的变速器shift pattern进行实车试验验证,整车加速度响应达到了既定的设计目标,同时行驶加速度响应增益也达到了要求。

图8 加速响应

图9 稳态车速下油门踏板深度的设计值和仿真值

图10 加速度系统增益的仿真值和实测值

针对NEDC工况进行摸底,循环工况中,实际运行档位符合设计目标。

实车验证此方法设计的换挡策略,整车驾驶质量和NEDC循环工况中档位符合设计目标。

分析图8到图11的实测值,虚拟仿真的换挡线与实车验证相吻合,驾驶质量虚拟仿真与实车验证结果相吻合,该换挡策略满足整车驾驶质量和油耗综合性能的要求,即行驶加速度响应增益目标为SPORT,综合油耗循环运行在合适的预设档位,全加速踏板加速性能充分发挥。因此,该换挡策略设计方法的可行。

图11 NEDC循环中变速器档位

8 结论

(1)根据定义的动力区、经济区和综合区的换挡性能目标,分别计算发动机运行工况点,包括对应发动机的转速和扭矩,推导出基于运行工况点的初版换挡策略。

(2)通过仿真分析和实车试验对比,仿真值与整车试验验证时的实测值能够较好的吻合,该换挡策略的设计方法满足整车驾驶质量和油耗综合性能的要求。

(3)将该车型优化驾驶质量和综合油耗,同时避免整车NVH Booming风险,具有一定的市场竞争力,可以很好的满足市场需求。