有压热闷罐内可燃气体爆炸原因分析

胡天麒 吴龙 郝以党 刘永蓓

(中冶节能环保有限责任公司 北京 100088)

0 引言

我国是钢铁生产大国,2019年粗钢产量超9亿t,钢渣产生量超过1亿t。钢渣是炼钢过程的副产物,目前主要堆存处理,得不到高效利用,全国钢渣利用率不到30%。

国内某公司自主研发的钢渣余热热闷技术,自1992年400 ℃钢渣热闷技术试车成功至今,经过20余年的技术改进,现已发展到第四代钢渣辊压破碎—余热有压热闷处理技术[1]。有压热闷罐是第四代热闷技术的核心装备,该装备为钢渣提供高达0.7 MPa以上的热闷压力,可使钢渣在1.5~3 h的时间实现钢渣的余热自解。该技术已于2012年在济源钢厂正式投产,目前国内外近30家钢铁企业采用钢渣辊压破碎-有压热闷技术处理钢渣。

在实际生产过程中,有压热闷罐体内出现可燃气体并发生爆炸现象,造成热闷罐无法紧密闭合,罐内压力无法保证,热闷效果不理想[2]。现通过气体检测试验明确热闷过程中罐体内气体的过程变化特征,找出造成爆炸的原因,可为解决有压热闷过程中的爆炸问题提出可行性建议,实现安全生产。

1 有压热闷工艺简况及检测设备

选取某钢铁企业钢渣处理项目进行现场试验,共进行22组试验。该钢铁企业钢渣项目年处理能力为50万t,钢渣热闷工艺设计如下:每个钢渣辊压破碎处理周期为25~40 min,每个周期处理钢渣约为20~25 t,处理后推渣进入热闷罐进行热闷。每罐钢渣的热闷处理周期为1.5~3 h,每周期处理钢渣40~50 t。

有压热闷罐内气体以水蒸气为主,携带空气、可燃气体以及水雾、粉尘等。罐内气体经排出后首先使用压力和流量计对排放气体的流量和压力进行检测,水蒸气经冷凝器冷却,冷凝所得水进入冷凝水罐中,冷凝后的气体进行干燥及烟气分析仪测试其中可燃气体含量。设有备用排气泵,可在罐内压力大但无法外排气体的条件下使用[3]。

2 检测结果分析

2.1 热闷罐内主要可燃气体种类检测

经过仪器检测,热闷过程中罐内的可燃气体种类包括:H2、CO、CH4。

钢渣进入热闷罐内,喷水冷却产生水蒸气开始热闷,高温条件下,钢渣中的Fe与H2O反应生成铁氧化物和H2。热闷前期,水蒸气的通入促进了Fe和H2O反应的正向进行,热闷后期,开启排水阀,随着氮气的通入及罐内水蒸气和H2含量随排水排气作用的下降,也利于Fe和H2O反应的正向进行,在整个热闷过程中,H2是持续产生的。

在炼钢过程中,钢水因钢种的不同具有一定的碳元素要求,出渣过程中钢水中碳也会于倒渣过程中随钢水附带到钢渣中,此外也可因含碳原料的加入附着在钢渣中,因此,可燃气体中也会含有少量的含碳可燃气体,如CO和CH4。进入热闷罐开始热闷后,大量水蒸气与Fe反应生成H2和铁氧化物,在低于823 K的温度条件下可以生成可燃气体CH4。另外,热闷罐内的碳还会与罐内的O2和H2O生成可燃气体CO。

以2#气体检测结果为例进行分析,虽然热闷过程中罐内存在的可燃气体种类有H2、CO、CH4,但CH4和CO的体积分数仅为1×10-4~4×10-3,含量非常低,与含量很高的H2相比对爆炸产生的作用可以忽略不计。而且CO和CH4集中产生于热闷前期,而闷罐发生爆炸一般是在热闷后期或结束时发生,随着热闷过程的进行,这两种可燃气体会反应消耗掉,故CO和CH4不作为本次试验可燃气体检测的对象。

因此,本试验将H2选取为主要可燃气体分析目标。

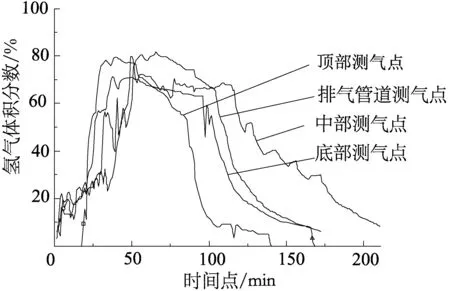

2.2 检测位置对H2浓度的影响

选取罐体顶部、排气管道、罐体中部和罐体底部4个测气点,每个测试点进行了3~4组试验。试验数据显示每个测气点在热闷周期内H2浓度变化趋势相差不大,大致过程为热闷开始60 min内,H2浓度迅速上升,60~120 min内H2浓度变化趋势较缓,通入氮气后H2浓度迅速下降至达到出渣条件。

选取每个测气点的几组数据中较为典型的试验组进行热闷周期内H2浓度变化情况的纵向对比,见图1。

图1 不同测气点H2浓度变化曲线

从图1可以看出,不同测气点H2浓度最高值从高到低为:排气管道测气点>底部测气点>顶部测气点>中部测气点,其中排气管道测气点H2体积分数最高达到80%以上,中部测气点H2体积分数最高达到70%以上,下降到8%以下所需时长也存在一定差距。

但是各测气点的H2浓度变化曲线图显示H2没有因为比重小而在罐内顶部或某个部位富集。因此我们可以认为,在热闷过程中,在水蒸气及氮气的气流搅动作用下,H2浓度在罐内各部位没有明显差异,可视为均匀分布在热闷罐内。

2.2.1 打水制度对H2浓度的影响

热闷过程中冷却打水是罐内产生可燃气体的主要原因。

开始热闷后,打水使短时间内大量水蒸气产生,此过程中H2的体积浓度下降。热闷开始后的10~25 min,闷罐内的压力保持在保压压力以上,罐内H2随着水蒸气通过自动排气阀排出罐体,罐内的H2浓度保持在较低水平。热闷稳定后,罐内压力保持在约0.15~0.3 MPa,罐内气体外排放缓,不再剧烈排气。在高温条件下,钢渣内的金属铁和水蒸气反应生成H2,罐内的水蒸气被消耗,H2生成,可燃气体浓度上升。热闷开始约30 min后,开启排水阀5 min,再关闭排水阀5 min,重复以上工作4~6次。随着排气排水,罐内大量气体排出罐外,罐内可燃气体浓度阶段性下降,但关闭排水阀后,水蒸气和Fe反应继续产生H2。

热闷开始后约1 h,罐内气体压力约为0.1~0.15 MPa,气体不再外排。罐内主要发生的反应为Fe和水蒸气反应生成H2和铁氧化物,另外,在高温条件下,铁氧化物还会和H2反应生成Fe或者低价铁氧化物和水。由于罐内不断产生水蒸气,在罐内正、反方向反应平衡后,水蒸气在罐内所占体积慢慢增大,相应H2体积有所下降。

当H2体积分数下降到80%以下后,打开氮气阀开始向罐内通入氮气,并打开排水阀,随着大量氮气的通入和罐内水大量排出的双重作用,罐内可燃气体浓度迅速下降,直至达到出渣条件。

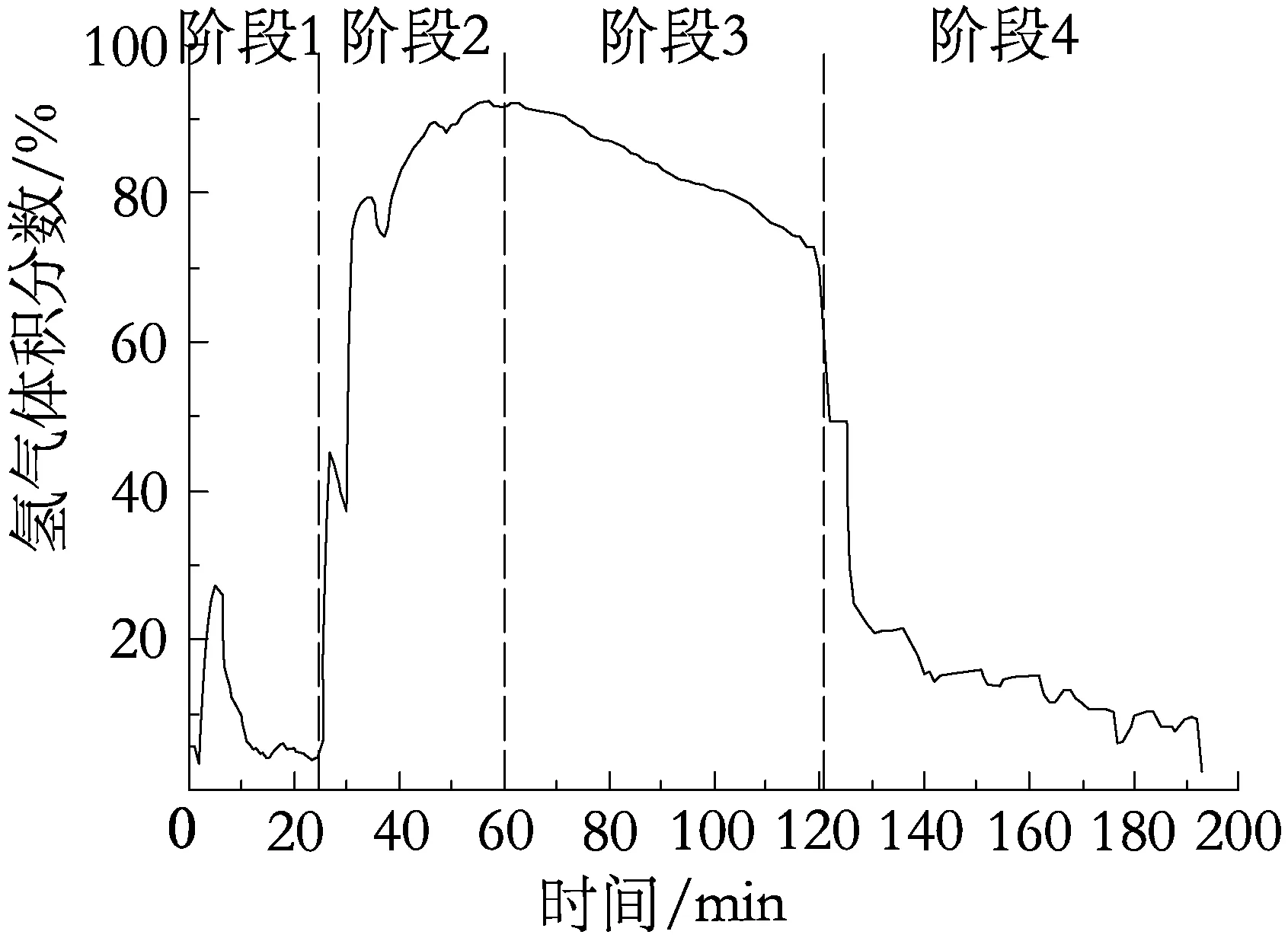

以7#试验结果为例进行分析,图2为热闷周期内罐内H2浓度的变化趋势。

钢渣入罐并开始打水,罐内水蒸气和H2大量产生,罐内压力迅速达到保压压力以上,顶部排气孔剧烈排气,水蒸气将罐内的H2、N2、O2一同鼓出,到达气体检测仪的混合干气体中H2含量低,且剧烈排气将罐内气体迅速鼓出,H2浓度达到低点(趋势见图2阶段1)。自动排气结束后,罐内压力下降到保压压力以下,水蒸气含量上升,促进金属铁与水蒸气的反应,H2浓度迅速上升(趋势见图2阶段2)。罐内H2体积分数升高到70%以上后,在高温作用下,同时会发生铁氧化物被H2还原的逆反应,且罐内H2含量越高,反应越明显,此时间段内罐内H2含量相持,缓慢下降(趋势见图2阶段3)。热闷一段时间后,罐内H2浓度下降到70%以下,开始通入氮气并打开排水阀持续排水,罐内H2浓度迅速下降,直至达到开罐条件(趋势见图2阶段4)。

图2 热闷周期内罐内H2浓度变化趋势

2.2.2辊压区出渣后冷置时间对H2浓度变化的影响

每个钢渣辊压破碎处理流程一周期时长约为30 min,包括一次辊压破碎二次推渣,过程中不打水。推渣后冷置,等待进罐,每个周期处理钢渣20~30 t。冷置时长决定了进罐前渣温,进而决定了入罐后冷却打水量、可燃气体产生量及热闷处理时长。现对3组来渣后冷置不同时长热闷试验气体检测结果进行分析。

(1)冷置4 h:热闷处理过程中打水量为53 t,H2最高体积分数值仅为30%。全过程H2产生量小,处理时长短,仅需不到100 min即达到出渣条件,且罐内压力始终未达到保压压力。

(2)冷置2 h:热闷过程中共打水近80 t,H2体积分数最高值为60%,整个热闷过程中H2产生量不大,热闷处理时长2~3 h达到出渣条件,罐内达到保压压力以上时长仅不到10 min。

(3)冷置1.5 h:热闷过程中共打水超70 t,H2最高体积分数达到80%以上。全过程H2产生量大,处理时周期长,热闷近3 h方可达到出渣条件。

从以上对比结果可以看出,入罐渣温对热闷过程中的打水量、处理时长和H2产生量有很大影响。主要是因为钢渣处理前冷置时间过长,热能消散,进罐后打水迅速冷却,维持产生H2条件的时间很短,H2产生量小,很快即可达到出渣条件。

2.2.3 热闷罐内气体压力对H2浓度的影响

热闷过程中,热闷罐内的气体主要有:O2、可燃气体(主要为H2)、水蒸气、N2。

热闷初期,钢渣带有大量热能,热闷打水后生成大量水蒸气,罐内压力迅速上升。随着水蒸气量的增大,罐内压力迅速上升到保压压力以上,由于排气阀设置成达到保压压力自动排气,故压力上升到一定压力后随着顶部排气孔剧烈排气,罐内压力不再明显大幅度上升。在高温条件下,水蒸气量的增大促进了钢渣中的Fe和水蒸气反应生成H2和铁氧化物,而水蒸气又是不断大量产生的,因此当H2产生罐内压力会发生波动。

经过约10 min罐内高压排气阀剧烈排气后,罐内压力保持在保压压力或以下,由于冷却打水后热闷罐内钢渣温度大幅度下降,产生的水蒸气的量逐渐降低。而高温条件H2不断产生,水蒸气不断被消耗。罐内水蒸气量减少,气体总量降低,罐内气体压力减小,H2相对体积浓度升高。

H2体积分数下降到60%以下后开始通入氮气,间断性通入氮气会使罐内气体量阶段性上升,罐内压力间断性上下波动,直至罐内H2体积分数小于8%,达到出渣条件。

以20#试验为例进行结果分析,热闷过程中罐内压力在热闷初期剧烈排气的20 min内随着H2产生发生波动,在热闷后期,氮气的通入也使罐内压力产生波动。但总体上来说,罐内压力变化与H2浓度无必要相关性。

3 结论

(1)热闷过程中主要的可燃气体是H2且整个热闷过程中持续产生。

(2)热闷罐内各部位H2浓度没有明显差异,在水蒸气和氮气气流的搅动作用下可视为H2均匀分布在热闷罐内。

(3)打水是产生可燃气体的主要原因;来渣温度及冷置时长对处理过程中的H2的产生量有很大影响;热闷罐内压力变化与H2浓度无必要相关性。