风电叶片管道内窥履带机器人的设计与运动分析

张 月 董 雷 宦荣华 黄志龙

1.浙江大学航空航天学院,杭州,3100272.杭州白泽新能科技有限公司,杭州,310010

0 引言

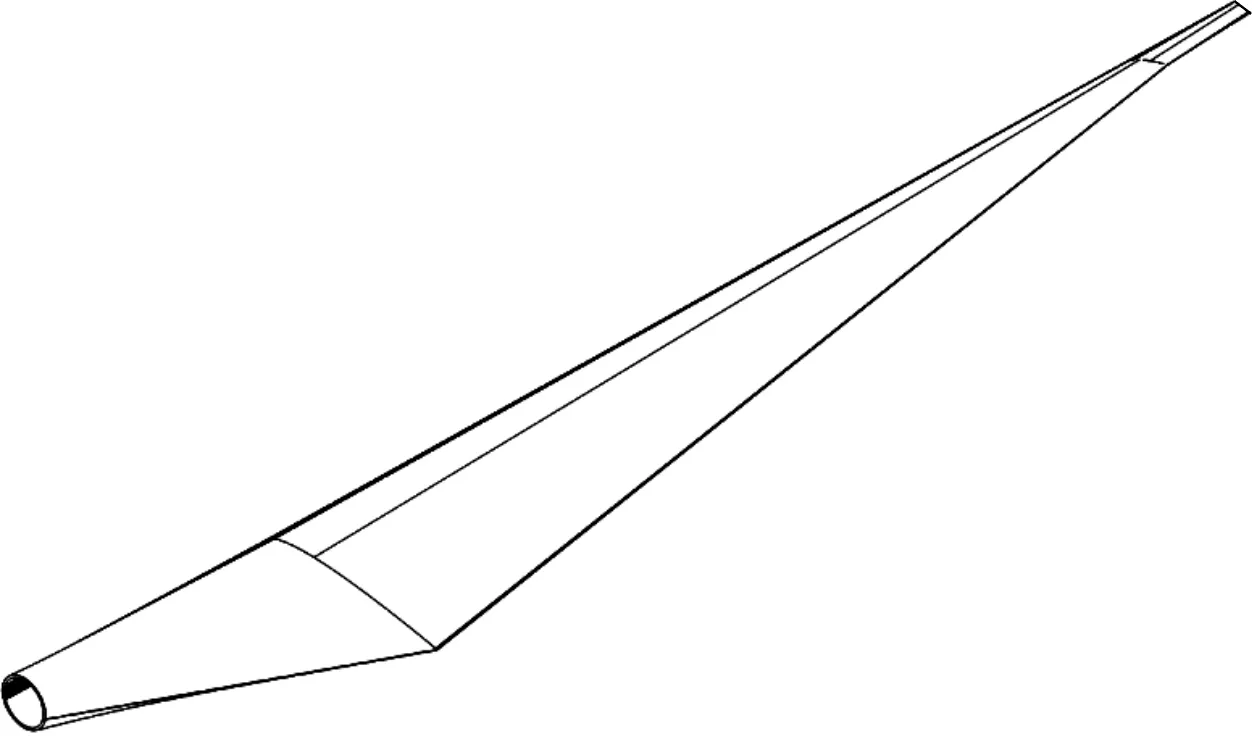

风能作为一种清洁的可再生能源日益受到各国政府的重视。叶轮[1-3]是风力发电机最重要、最昂贵的部件,而叶片作为叶轮的关键部件,通常运行在高山和海洋等恶劣的载荷环境中,较易发生破坏。叶片中最为常见的问题是裂缝,特别是结构支撑件(腹板、翼梁)的断裂,通常这些损伤可以通过人工观察检测出来,以便后续的定位和修复。单根叶片是长度40~65 m的变截面结构,叶片尖端处的尺寸不足20 cm,叶片内部空间呈刀锋状,中间有主梁。叶片的变截面刀锋状结构给人工检测带来挑战,使得人工检测的效率和可靠性较低,因此,设计一款小尺寸机器人代替人工进行风电叶片狭小空间的检测具有重要的工程意义。

目前,管道机器人主要分为轮式、蠕动式、履带式[4-5]、脚式。国内外对管道机器人的研究已经取得了一定的成果,例如,陈还[6]研制了四轮全驱式管道机器人,同已有的很多管道机器人一样,其车身大部分采用小车式,适用于坡度较小的管道。邹树梁等[7]设计了双履带式巡检机器人,它虽具有较强的越障能力,但机身横截面尺寸较大,不符合风电叶片尖端环境要求。就风电叶片这种特殊的作业环境而言,要使机器人能够兼容尺寸要求、地面环境适应性及多维态的运动特征,就需要机器人同时具有小巧、防滑、越障等功能。

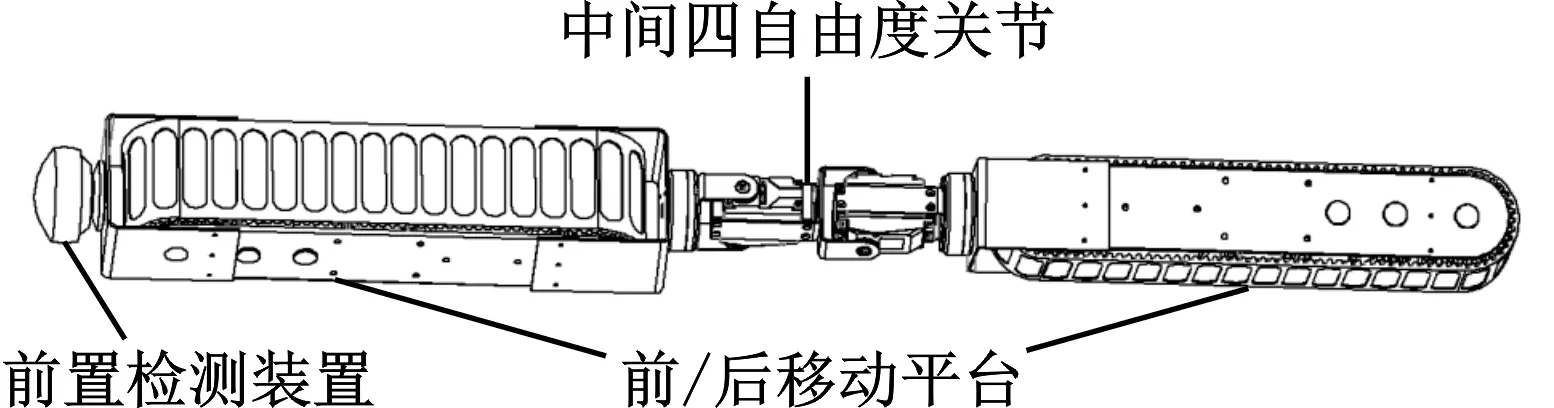

蛇形机器人[8-10]是一种受生物蛇启发的野外机器人,因其体积小、运动灵活、强环境适应等特点,被广泛应用于军事侦查、灾害救援、设备维护等复杂环境中。蛇形机器人通常由多个相同的模块通过若干二自由度正交的十字机构串联而成。美国卡耐基梅隆大学(CMU)研制出一种擅长废墟搜索和救援工作的新型蛇形机器人Unified Snake Robot[11],该机器人全长94 cm,总重2.9 kg,整体拥有16个自由度。本文在传统蛇形机器人的基础上,设计了一种可用于风力发电机叶片内部检测的履带式管道内窥机器人。该机器人包括前后履带式移动平台和中间四自由度关节三部分。四自由度关节由蛇形机器人常用的二自由度十字关节和前后旋转模块组成。在满足尺寸要求的前提下,该机器人通过4个电机之间的相互配合,能够实现机器人的抬头、转弯、多角度翻转、爬坡等功能,能够很好地适应风电叶片复杂的地形环境。

1 机器人结构

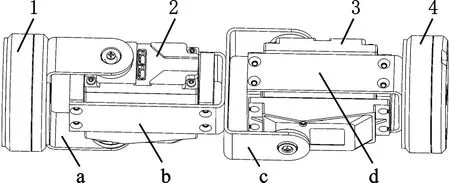

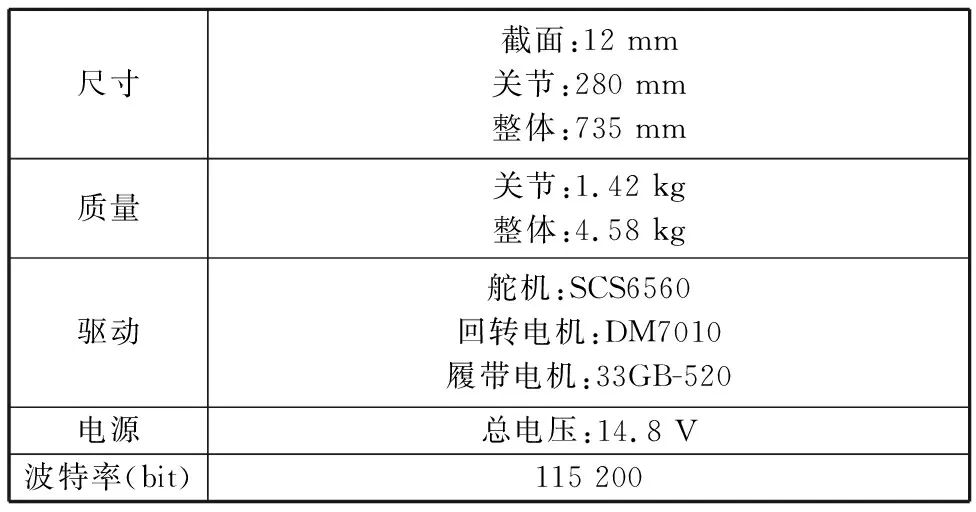

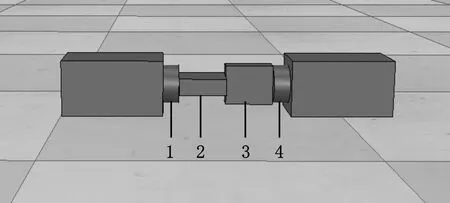

叶片外观和内部结构如图1所示。本文研究的管道内窥机器人整体由前后履带式移动平台和四自由度中间关节三部分组成。前后履带装有独立的履带驱动电机,四自由度中间关节由蛇形机器人常用的二自由度十字关节(舵机)和前后旋转模块(回转电机)组成。两个舵机呈正交分布,形成一个十字机构,十字机构两端各连接一个回转电机模块。SolidWorks中装配好的四自由度中间关节如图2所示,实物样机如图3所示,整体结构分布如图4所示。在满足尺寸要求的前提下,通过4个电机之间的相互配合,能够实现机器人的抬头、转弯、多角度翻转、爬坡等功能,更好地适应复杂的地形。管道内窥机器人的规格概述见表1。

(a)叶片外观

1、4.回转电机 2、3.舵机 a、c.U形支架 b、d.回型支架

图3 四自由度中间关节实物样机

(a)简图

表1 管道内窥机器人的规格概述

1.1 动力系统

舵机选用飞特SCS6560双轴大扭力串行总线舵机,堵转扭矩达6.2 N·m,额定转速77 r/min,自身质量200 g,采用TTL通信电平控制信号。该电机集减速齿轮、驱动电机、传感器、控制板、总线通信五位一体。

回转电机选用DM7010直流无刷伺服电机,堵转扭矩达0.927 N·m,额定转速230 r/min,自身质量260 g。该电机直径为69 mm,长28.9 mm,符合尺寸和扭矩要求。

1.2 结构连接

电机之间的连接支架统一采用铝合金材料。具体连接如图2所示,从左至右:回转电机1固定连接U形支架a,支架a固定连接舵机2的舵机盘,舵机2外侧固定连接回型支架b,支架b底端固定连接U形支架c,支架c另一端固定连接舵机3,舵机3外侧固定连接回型支架d,支架d固定连接回转电机4。电机与支架之间通过螺栓固定。

2 机器人运动学分析

2.1 机器人运动学建模

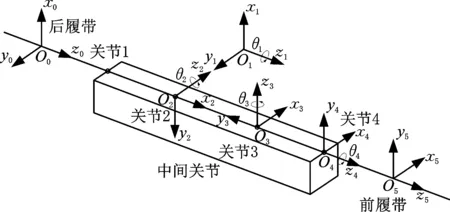

本节主要利用D-H方法[12-16]对机器人的正逆运动学问题进行分析。建立机器人各关节坐标,如图5所示,其中,O0O2、O2O3、O3O4、O4O5的长度分别为l0+l1、l2、l3、l4。

图5 管道内窥机器人各连杆坐标系的建立

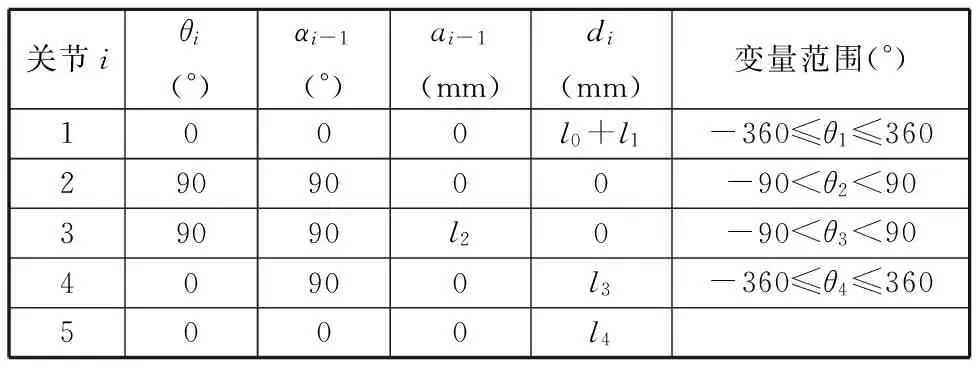

建立坐标系后,根据相邻的连杆坐标系就可以确定连杆参数。本文研究的机器人连杆参数与关节变量(角度)的运动范围见表2,其中,关节角为θi,两关节轴扭角为αi、连杆长度为ai,两连杆间偏置距离为di。

表2 管道内窥机器人D-H参数

坐标系{i}(Oixiyizi)相对于坐标系{i-1}(Oi-1xi-1yi-1zi-1)变换矩阵的一般表达式为

(1)

2.2 机器人的运动学正解

得到每个连杆变换矩阵后,根据链式法则就可以得到执行机构相对于基座标系的位姿,因此,机器人头部杆件位姿在基坐标中的表达式可表示为

(2)

向量(nx,ny,nz)T、(ox,oy,oz)T、(ax,ay,az)T描述了执行器末端相对于基坐标系的姿态,向量(px,py,pz)T描述了执行器末端相对于基坐标系原点的位置。将各变换矩阵代入式(2),求解得:

式中,Si表示sinθi;Ci表示cosθi;θi(i=1,2,3,4)为机器人4个关节变量。

(3)

这一计算结果与图5的末端坐标系{5}完全一致。

2.3 机器人的运动学逆解

(4)

分别取式(4)等号两边矩阵的第3列以及第2行前两项对应相等,得到方程组:

(5)

(6)

代入各变换矩阵后,式(6)等号左边的S1和-C1形式较简单,分别取式(6)等号两边矩阵的第3行第3列和第4列对应相等,得到方程组:

(7)

结合关节角度θ3的取值范围(-90°,90°),化简为含tanθ1的方程:

(8)

可以得到实数解:

(9)

(3)根据求出的θ1依次求出其他变量。

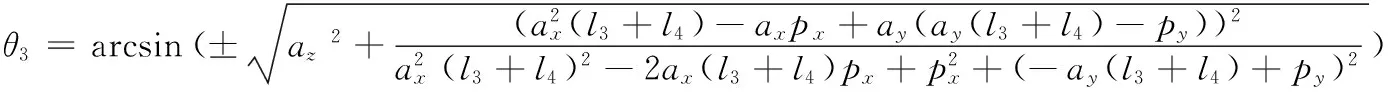

首先求解θ3,式(5)中第1式和第3式取平方后相加可得

(10)

当C1≠0时,化为含tanθ1的方程,并将式(8)代入得

(11)

当C1=0时,有

(12)

其次求解θ4,式(5)中第4式取平方后可得

(-S1nx+C1ny)2=(-C4S3)2

(13)

当C1≠0时,化为含tanθ1的方程,化简后得

(14)

当C1=0时,有

(15)

最后求解θ2,由式(5)中的第3式可得

(16)

其中,tanθ1和S3在前文中已经给出求解公式。综上所述,按照上述求解顺序便可以求出θ1、θ2、θ3、θ4。因为机器人各关节往往不能在整个360°范围内活动,各关节的取值范围见表2。存在多个解的情况下,一般选取最近的一组解,即在轨迹规划时选取行程最短的一组解。

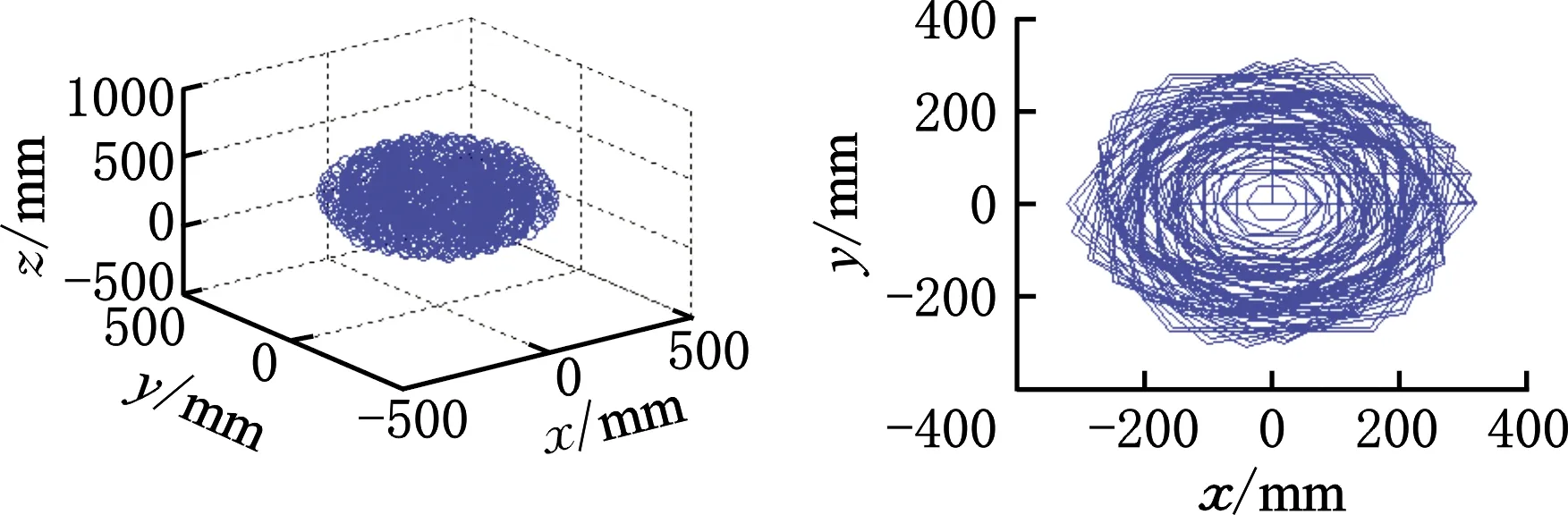

3 机器人工作空间

机器人的实际尺寸参数为l0=180 mm、l1=115 mm、l2=80 mm、l3=30 mm、l4=210 mm。利用MATLAB求解得到机器人的工作空间如图6所示。可以看出,该机器人在x方向上的最大工作空间为320 mm,此时姿态角分别为θ1=-2π,θ2=0,θ3=π/2;在y方向上的最大工作空间为309.28 mm,此时θ1=π/3,θ2=0,θ3=π/3;在z方向上的最大工作空间则为615 mm。

(a)三维图 (b)xy平面投影图

4 CoppeliaSim动态仿真与实验验证

利用CoppeliaSim建立的机器人模型如图7所示。利用CoppeliaSim对机器人的抬头、转弯、多角度翻转等关键动态行为进行仿真,结果如图8a、图9a、图10a所示。基于本文提出的设计方法,制作了管道内窥机器人实物样机,机器人尺寸见表1。通过各电机的配合进行了样机机器人抬头、转弯、多角度翻转等关键姿态实验,实验结果如图8b、图9b、图10b所示,验证了机器人设计方案的可行性。最后用ADAMS对履带行走机构在风电叶片管道环境中的爬坡性能进行动力学仿真分析,得到机器人的最大爬坡角度。

1、4.回转电机 2、3.舵机

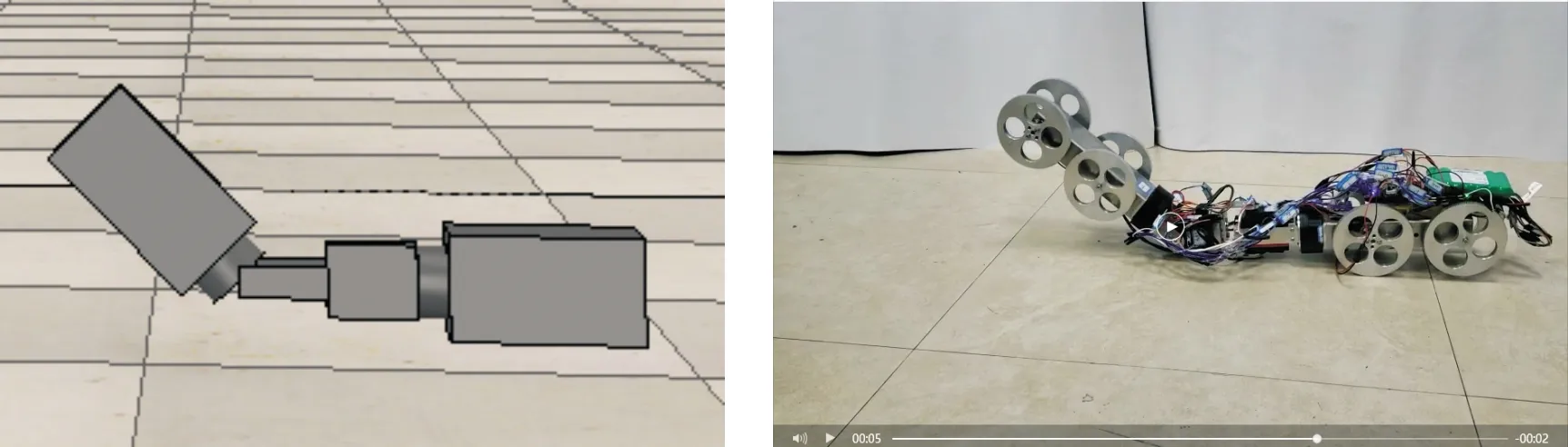

4.1 抬头姿态

风电叶片内部障碍物较多,机器人的抬头姿态可以大幅提升其越障能力。通过控制舵机2向上旋转的角度,可以实现管道机器人头部0°~60°大范围内任意角度的“抬头”,如图8所示。

(a)CoppeliaSim仿真 (b)实物样机

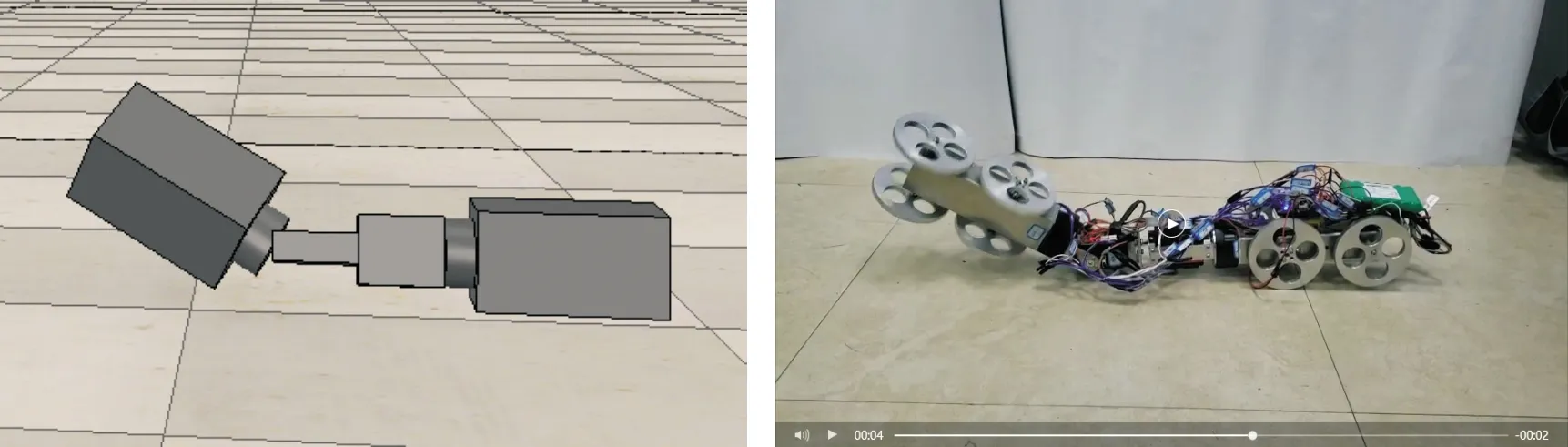

4.2 转弯姿态

摆头转弯是管道机器人的必备功能。通过控制舵机3左右旋转角度,可以实现管道机器人左右方向的摆头姿态,从而带动管道机器人实现“转弯”。图9a和图9b分别为仿真环境和样机转弯的一组图片。

(a)CoppeliaSim仿真

4.3 多角度翻转

管道机器人风电叶片内部检测时头部常配有摄像头,为了进行叶片内部环境的全方位拍摄,需要机器人头部能够实现多角度的翻转。通过回转电机1和舵机2的相互配合,以仿真和实验方式实现了管道机器人头部的多角度翻转,如图10所示。

(a)CoppeliaSim仿真 (b)实物样机

4.4 爬坡能力

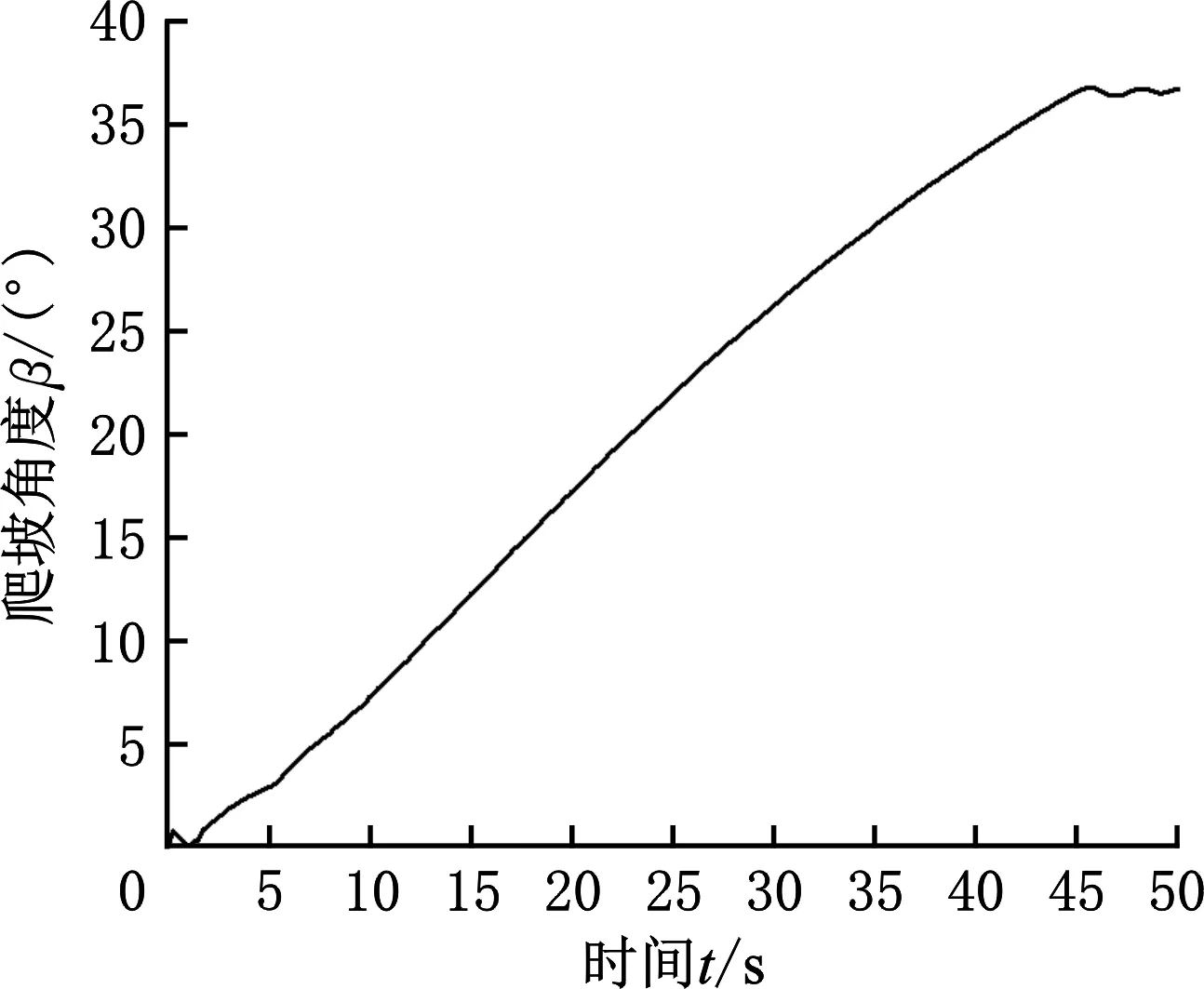

由于风力发电机叶片静止时具有一定坡度,按工程经验坡度最大可达30°,故需要机器人具备30°以上的爬坡性能。利用ADAMS建立了坡道模型并对机器人的爬坡进行了动力学仿真,得到机器人爬坡性能曲线,如图11所示,可以看出仿真模型最大爬坡角度是36.7°,完全符合30°的设计指标要求。

图11 机器人爬坡性能曲线

5 结论

(1)机器人的四自由度中间关节通过4个电机之间的相互配合,可实现机器人的抬头、转弯、多角度翻转、爬坡等关键姿态功能,可适应风电叶片内部变截面、多障碍的运行环境。

(2)设计的机器人具有较大的工作空间,x、y、z三个方向的最大工作空间分别可达320 mm、309.28 mm和615 mm,配合机器人的姿态功能可实现叶片全方位内部检测。

(3)设计的履带机器人具有非常好的爬坡性能,最大爬坡角度可达36.7°,完全满足风电叶片检测30°的指标要求。

虽然本文设计的履带机器人是针对风电大型叶片内部检测的,但经过适当的修改和优化,该机器人在其他类型管道工程中也具有较好的工程应用前景。