层高对陶瓷浆料微流挤出成形质量的影响研究

张 静 周 婧 张 旭 段国林

1.河北工业大学机械工程学院,天津,300401 2.天津科技大学机械工程学院,天津,3002223.长城汽车股份有限公司,天津,300450

0 引言

增材制造(additive manufacture,AM)技术是一种通过逐层沉积材料来制造具有复杂几何形状的3D结构的创新技术。由于结构简单和环境友好的制造特点,材料挤出工艺是AM中最具成本效益的成形技术之一,且适用于聚合物、金属和陶瓷等多种材料,但为了获得高质量和高可靠性部件,在优化工艺和确保优异的机械性能方面仍需要做出重大努力[1]。

材料挤出是一个广泛应用的过程,对于挤出物的一般要求是尺寸精度。顾恒等[2]研究了打印气压、扫描速度、喷头高度等工艺参数对挤出连续性和丝体直径的影响,并确定了常温下的挤出打印工艺参数范围。BACHTIAR等[3]和TANG等[4]通过优化工艺参数组合的方式实现几何精度最大化。朱彦博等[5]研究了热态温度、层高、打印速度等工艺参数对尺寸精度的影响。然而,挤出物的尺寸很大程度上受到沉积过程的干扰,即重力和相互作用的影响。陶瓷浆料为高固相含量的假塑性流体,具有黏弹性,在挤出打印过程中,丝体存在明显的“挤出胀大”现象。RANE等[6]提取了表面均匀度和空间填充度两个定量指标,将打印质量与工艺参数进行了相关性分析,结果表明:与表面质量最相关的工艺参数是层高,因为打印材料多数存在膨胀效应。VANCAUWENBERGHE等[7]通过改变材料组分、层高和扫描速度等打印参数进行实验研究,建议在打印材料的膨胀行为作用下设置层高。此外,由于自身重力和表面张力的作用,丝体在凝固前也会产生一定程度的压缩变形,这都会影响工艺参数的合理设置。PLOTT等[8]研究了流量、层高和线宽对实心薄壁结构变形和空隙产生的影响,提出了层间压缩因子的概念,减少沉积空隙等缺陷。PLOTT等[9]和JAYATHILAKAGE等[10]研究了打印过程中沉积材料的破坏模式和工艺参数对打印高度的影响。多数情况下,传统的材料挤出模型通常忽略了打印过程中未达到固化时间而引起的压缩变形等因素,导致优化后的参数组合与实验结果存在较大误差。因此,在实际生产中,准确预测打印零件的变形尺寸对控制产品的尺寸精度和质量具有重要的工程意义。

由于材料挤出工艺是基于离散挤压层的局部堆积,所产生的层间结合程度和细观结构特征对3D打印零件的机械性能起着关键作用。细观结构特征描述了印刷件的层状结构,这些层状结构是由相邻线条之间的黏结形成的,在中间形成了不连续的键和空隙,因此,材料挤出工艺制造的零件的主要缺陷是由沉积工艺的离散性导致的结构不均匀性,其力学性能受到材料挤出工艺参数的强烈影响[11]。随着材料挤出工艺应用范围的不断扩大,从工艺和产品设计的角度出发,了解和理解工艺参数与机械性能之间的关系变得更加重要,这是优化工艺和零件设计以实现高质量3D打印零件的关键[12]。HE等[13]为了获得质地均匀、高密度和高尺寸精度的打印零件,研究了各种工艺参数的影响,发现层高对零件密度和抗弯强度有显著影响,是保证层间黏结强度的关键因素。DING等[14]基于微流挤出生物水凝胶,通过对工艺参数进行优化,发现层高和扫描速度是层间黏结程度的决定性因素。ABBOTT等[15]探讨了扫描速度、层高和栅格角度对打印性能的影响,评估了层间和层内的黏结强度,并将其作为打印参数的函数。迟百宏等[16]通过正交试验发现工艺参数对试样拉伸强度和断裂伸长率的影响程度由高到低依次为:塑化温度,层高,填充角度。综上可知:层高不仅影响表面质量与尺寸精度,更关系到打印物体层间层内的黏结程度,直接影响物体的力学性能[17]。

本文综合考虑氧化锆陶瓷浆料的材料特性与沉积过程中的压缩变形,确定打印成形的合适层高,量化沉积层的高度变化,并建立相应的模型,以确定陶瓷浆料微流挤出成形的最佳层高以及能够成形的最大高度,减小打印误差,增强沉积工艺稳定性。

1 材料与方法

1.1 实验材料

实验所用材料是由5种材料组成的混合物:以3 mol% Y2O3稳定的ZrO2粉末(广东东方锆业科技股份有限公司,中国)为主要原料,粒径为300 nm,体积分数为58%;聚丙烯酸钠(PAAS)(上海阿拉丁生化科技股份有限公司生产,中国)作为分散剂,体积分数为2%;海因环氧树脂(MHR-070)(湖北锡太化工有限公司,中国)为黏结剂,体积分数为3%;蒸馏水为溶剂,NaOH调节浆料的pH值至10~11。浆料配制完成后放入行星式球磨机,其中,球料比为1∶4,混合搅拌5 h后,ZrO2陶瓷浆料制备完成。

1.2 实验装置

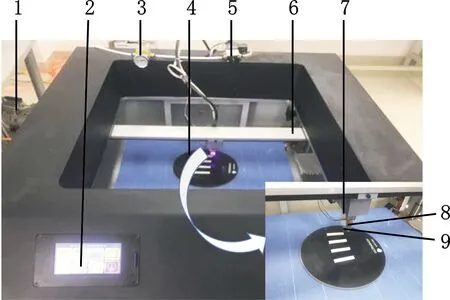

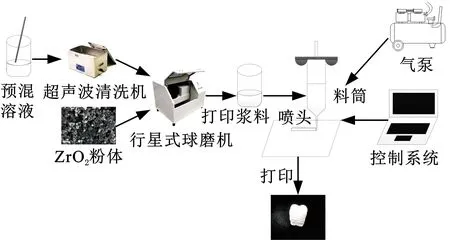

采用的实验装置是自主研发的基于微流挤出成形的气压式陶瓷3D打印机,装置如图1所示。该设备基于逐层堆积的理念,在计算机控制的环境中沉积连续的材料层以创建三维物体。气泵提供气压力,由精密调压阀实现陶瓷浆料稳定挤出所需要的压力值,推动活塞将陶瓷浆料挤压进入圆管形挤出头;三维运动平台实现挤出头的空间运动:挤出头在每次完成XY平面的单层扫描运动后,打印平台沿Z轴方向向下移动一个分层高度,使陶瓷浆料逐层堆积,最终实现样件打印成形,3D打印工艺流程图见图2。

1.气泵 2.控制面板 3.精密调压阀 4.打印平台 5.泄压阀 6.三维运动平台 7.料筒 8.限位开关 9.喷头

图2 3D打印工艺流程图

1.3 实验方法

试样的形状及尺寸如下:实心长方体(70 mm×10 mm×6层/20层)和空心圆柱(直径为4.5 mm,19层),打印过程中的喷头直径有4种类型,即0.4 mm、0.5 mm、0.6 mm和0.8 mm,调整层高h与喷头直径d的关系:h/d分别为0.86、0.92、0.96、1和1.2,在室温为25 ℃、扫描速度为8 mm/s、打印气压为0.02~0.13 MPa的条件下,分别进行打印实验。

2 理论分析

氧化锆陶瓷浆料为假塑性流体,具有黏弹性,由此具有很强的口模膨胀效应,即“挤出胀大”,这会影响到挤出3D打印的质量,对挤出工艺参数的设计也至关重要。不同浆料具有不同程度的挤出胀大,因此,本研究对喷头直径与打印层高之间的关系进行探讨,相比丝体直径与层高的关系,更具有实际应用价值。3D打印过程中,层间会发生压缩形变,这说明材料的刚度较低,因此,需要根据材料的弹性模量来预测形变,进而获得要求范围内的可打印的最大高度。

2.1 层高

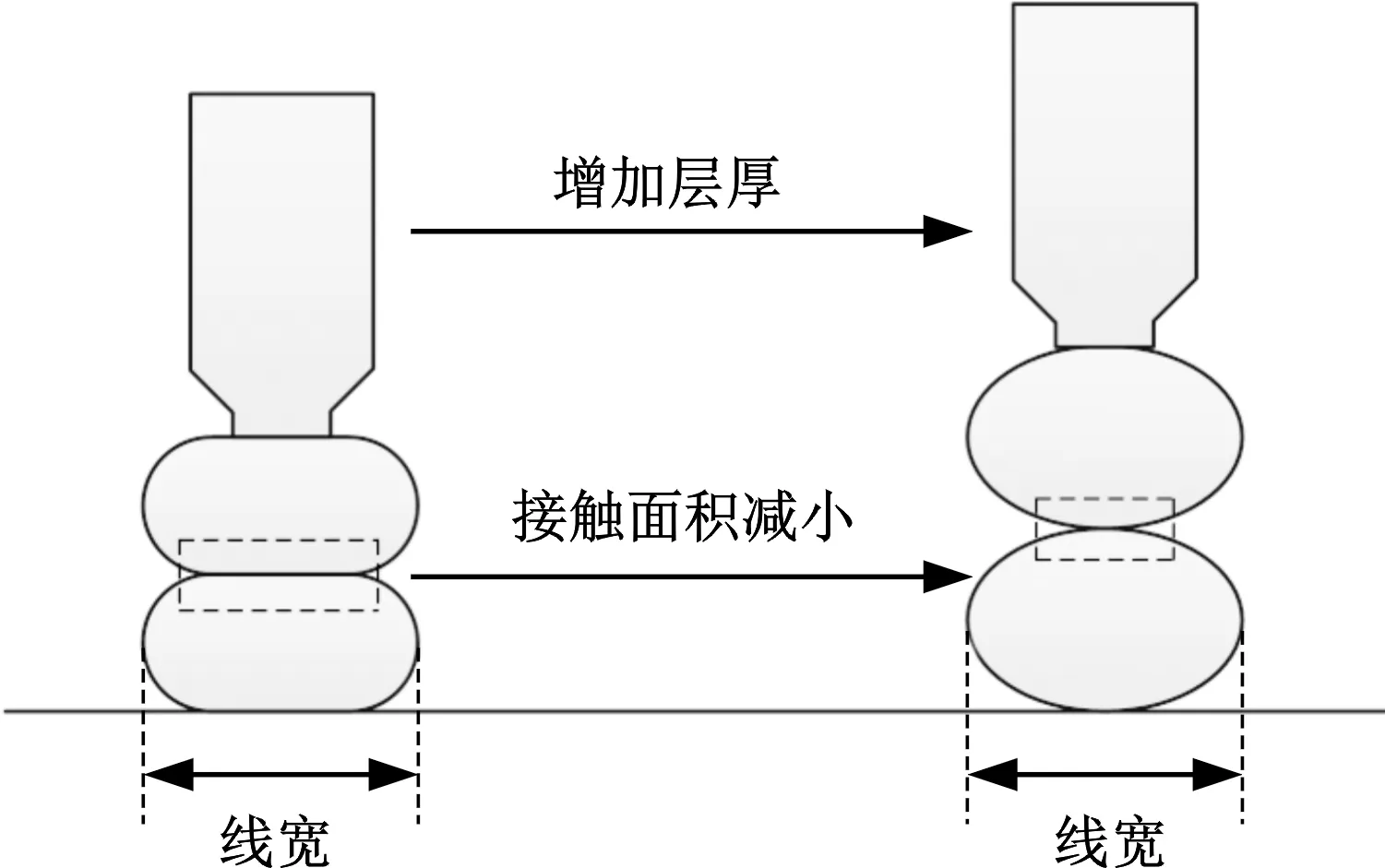

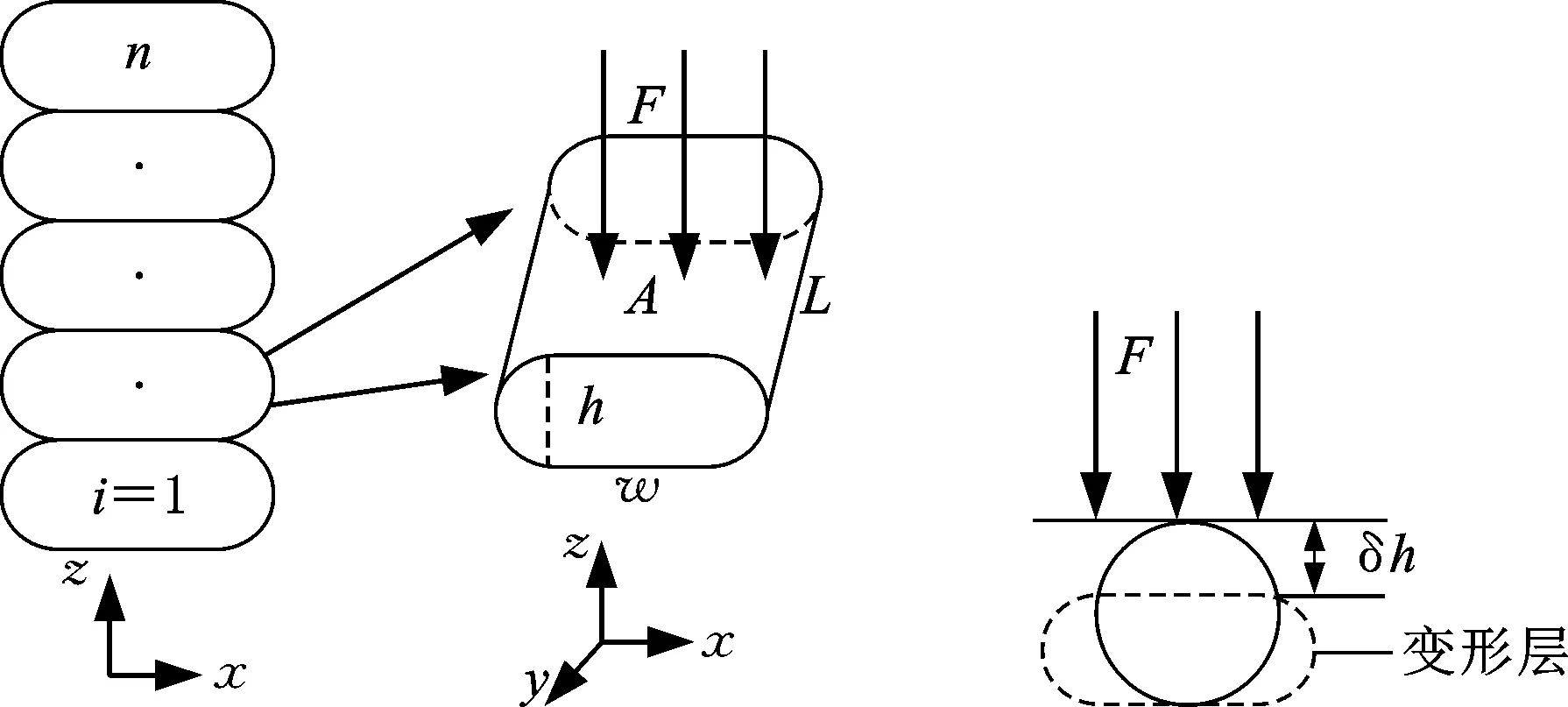

层高是指相邻两层之间的高度差。层高越大,阶梯效应越明显,表面形貌和打印精度越差;反之,层高越小,成形精度越高,但是需要打印的层数也随之增加,效率变低。与挤压基AM技术相比,由于粉床堆积密度较低,黏结剂喷射产生的素坯密度低,力学性能差[18],而材料挤出工艺则是通过对打印材料施加压力来实现丝体挤出沉积的,浆料密度明显高于黏结剂喷射的粉床堆积密度,若同时对沉积丝体施加适当压力,也会增大丝间和层间的黏附力,提高力学性能。理论上,可以将层高赋值为0到喷嘴直径之间,但实际赋值一般小于喷嘴直径,以确保相邻两层具有牢固的附着力,如图3所示。本文所用的陶瓷浆料为高固含量的假塑性流体,具有黏弹性,在喷嘴流出时存在挤出胀大现象,且在挤出沉积过程中,由于丝体固化需要时间,又会出现层间压缩变形,故在寻求最优层高过程中,量化丝体的层间压缩形变,预测可打印的最大高度,以评估零件的打印质量。在不同的层高设置下,沉积的丝体呈现出不同的形状,图4所示为5种喷头与丝体之间的高度关系,即不同层高对打印质量的影响[19]。

图3 层高对接触面积的影响

图4a中,浆料挤出后与喷头分离,以便在不接触喷头外表面的情况下沉积在打印平台或已沉积层上,由于很难控制丝体的形状和材料沉积的位置,故在基于材料挤出的增材制造中并不常见。在这种情况下,丝体受到3个主要的力:丝体质量引起的法向力Fng、喷头减速引起的法向力Fnd和丝体在打印平台或沉积层上受到喷头移动引起的拉伸切向力Ftd。

图4b中,丝体沉积后的上表面与喷头底部相切,恰好不影响沉积丝体的原有形貌,但在后续层的沉积过程中,丝体会受到已沉积层脊状表面的影响,无法稳定沉积并黏附在成形层上,由于喷头对丝体几乎不存在挤压作用,故实验中总会出现强度很低的零件,在打印转角处沉积不稳定现象尤为明显。除了图4a中存在的3个分力,由于喷头与丝体相切产生线接触,还存在滑动过程中引起的切向力Ftn。

图4c中,层高设置略小于丝体直径,喷头出口与丝体接触产生轻微挤压作用力Fnn,划过已沉积丝体使上表面扁平,加强了层与层之间的黏结。随着打印层高的降低,单位体积空间内沉积的丝体质量增大,即Fng增大;同时,喷头出口处已挤出的丝体会受到未挤出部分的挤压影响,因此,Fnd也会随之增大。

图4 层高与丝体的关系示意图

图4d中,层高小于丝体直径,丝体的沉积空间变小导致浆料在接触打印平台或已沉积层时,从喷头内径向前流动,这是因为预留层高空间无法满足丝体体积,丝体向外的推动力产生一定的流场,引导浆料流动到喷头前面。在这种情况下,丝体不再受喷头的拉伸运动,因此,Ftd=0。

图4e中,层高继续减小,陶瓷浆料不仅向喷头前方流动,而且由于过度挤出,喷嘴的外部几何形状影响了打印材料的侧流,喷头侧壁会黏附多余浆料,导致加工异常。在这种情况下,Fng、Fnd和Ftn将处于最大水平。

2.2 层间形变

3D打印过程中层间发生压缩形变说明材料的刚度较低,需要根据材料的弹性模量来预测形变。3D打印层的形态和压缩载荷下的变形如图5所示。为了预估这种不可控的变形,下面建立相应的层间压缩形变模型。

(a)3D打印层的形态 (b)压缩载荷下的变形

首层形变量是后续层共同作用的结果,是各层对首层压缩所引起变形的总和。ε为应变,h为层高,σ为应力,E为弹性模量,n为层数,L为丝体长度,w为丝体线宽,ρ为浆料密度(3.53 g/cm3)。δh1,i为第i层引起的第1层的形变量。以此类推:

δh1,2=εh=σh/E

(1)

δh1,3=ε(h-δh1,2)

(2)

假设δh1,2≪h,则

即任意层对某一层的压缩形变量

δh=σh/E

(3)

将所有形变量相加,则总形变量

δh1=δh1,2+δh1,3+…+δh1,n

(4)

所以,第i层形变量

δhi=(n-i)δh=(n-i)σh/E

(5)

σ=F/A=ρh

(6)

即

δhi=(n-i)ρh2/E

(7)

综上,打印试样的总形变量

(8)

上述方程的计算基于以下假设:

(1)随着时间的推移,浆料的水分会蒸发,导致浆料密度ρ发生变化,因此,本研究选用陶瓷浆料的即时密度ρ来进行计算。

(2)在实验过程中求解应力σ时,忽略试样的压缩截面积是变化的,假设它是固定值,大小为初始截面积。

(3)陶瓷浆料随时间变化会发生固化,导致弹性模量E增大,为了保证打印过程的顺利进行,选用数值最低的未固化时浆料的E作为固定值。

2.3 可打印的最大高度

材料性能随时间的变化是以往研究在考虑印刷层的可建性和强度时讨论的重要内容[20-22]。材料应具有足够的早期强度和刚度来支持随后的层(即可建造性),而不存在过度的层变形和破坏[23-24]。实验试错打印方法可以用来了解特定结构的失效情况,然而,在材料损耗方面进行反复实验是费时的。因此,更好地理解物质行为和它在3D打印中随时间变化,需要预测特定组合的最大建造高度,这对预测打印试样的失效模式,提高材料的性能也有帮助。为了估计这种不可控的变形,建立了一个数学函数,根据不同的打印误差要求,可以通过与3D打印实验的比较来验证。打印试样的误差为总形变量与理论总高度的比值,即

(9)

3 实验结果与讨论

3.1 层高对三维形貌和致密度的影响

选用单一喷头直径、多种喷头直径及打印不同形状的试样(长方体和空心圆柱)对氧化锆陶瓷浆料进行实验,研究层高对打印质量的影响规律。由于前期工作已经在氧化锆挤出丝的塌陷变形方面进行了相关的实验研究,并获得了在重力和表面张力共同作用下的挤出丝截面形状尺寸,故选取h/d分别为0.86、0.92、0.96、1和1.2进行对比实验。

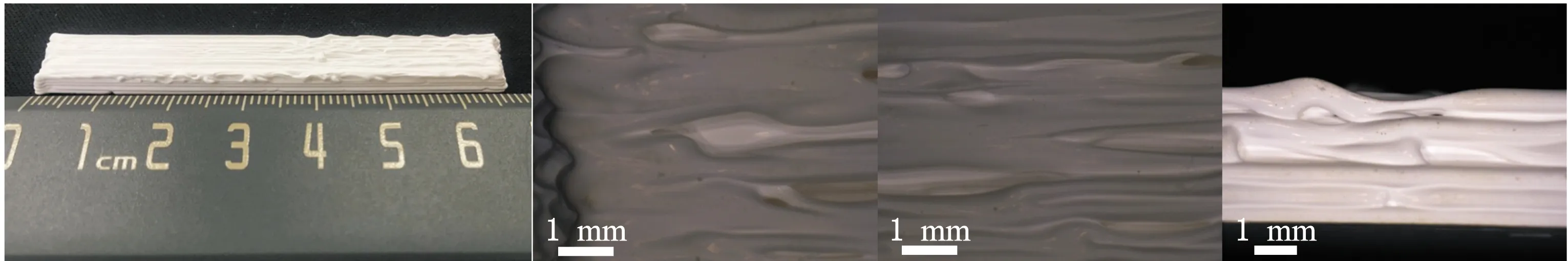

针对2.1节提出的5种层高与丝体的关系,选取喷头直径d=0.5 mm,在不同层高条件下进行对比实验,用数码显微镜(Zeiss,德国)观察试样的形貌特征。h/d=1.2时,如图6a所示,拐角处的路线偏离模型设定的拐点轨迹,形状各异,因为层高设置过大,丝体的挤出沉积滞后于喷头的空间移动,且层间黏接面积小,进而形成不规则的拐点,此外,悬空的丝体体受喷头拉伸力的作用,丝体严重无规则扭折,且沉积路径的准确性无法保证,随着打印层数的增加,每一层的间隙不断累加,几何形状逐渐恶化,导致打印物体与设计模型偏差逐渐增大;h/d=1时,如图6b所示,丝体均匀顺畅,纹路清晰,但脊状表面明显,尺寸质量下降;h/d=0.96时,如图6c所示,拐点规则均匀,试样表面较为平坦,无明显缺陷,层间纹路规则;h/d为0.86和0.92时,如图6e和图6d所示,由于层高过低,浆料从喷嘴侧面过度挤出,造成层间纹路模糊无规则,拐点位置发生偏移,试样表面有明显的喷头划痕或黏附在喷头周围的固化浆料造成的凹坑等缺陷。

(a)h/d=1.2

观察试样的三维形貌特征可以发现,试样内部不可避免地存在一些缺陷,如缝隙和凹坑等,这直接关系到试样的致密度,进一步影响其力学性能。采用阿基米德法测试图6中试样干燥和烧结后的相对密度,量化试样的内部缺陷。计算公式如下:

(10)

D=ρ1/ρ0

(11)

式中,ρ1为氧化锆试样干燥(或烧结)后的实测密度;D为氧化锆试样干燥(或烧结)后的相对密度;ρ0为烧结氧化锆试样的理论密度(ρ0=6.1 g/cm3)或干燥氧化锆试样的理论密度(ρ0=3.18 g/cm3);m1、m2分别为干燥(或烧结)后氧化锆试样在空气中和水中的质量。

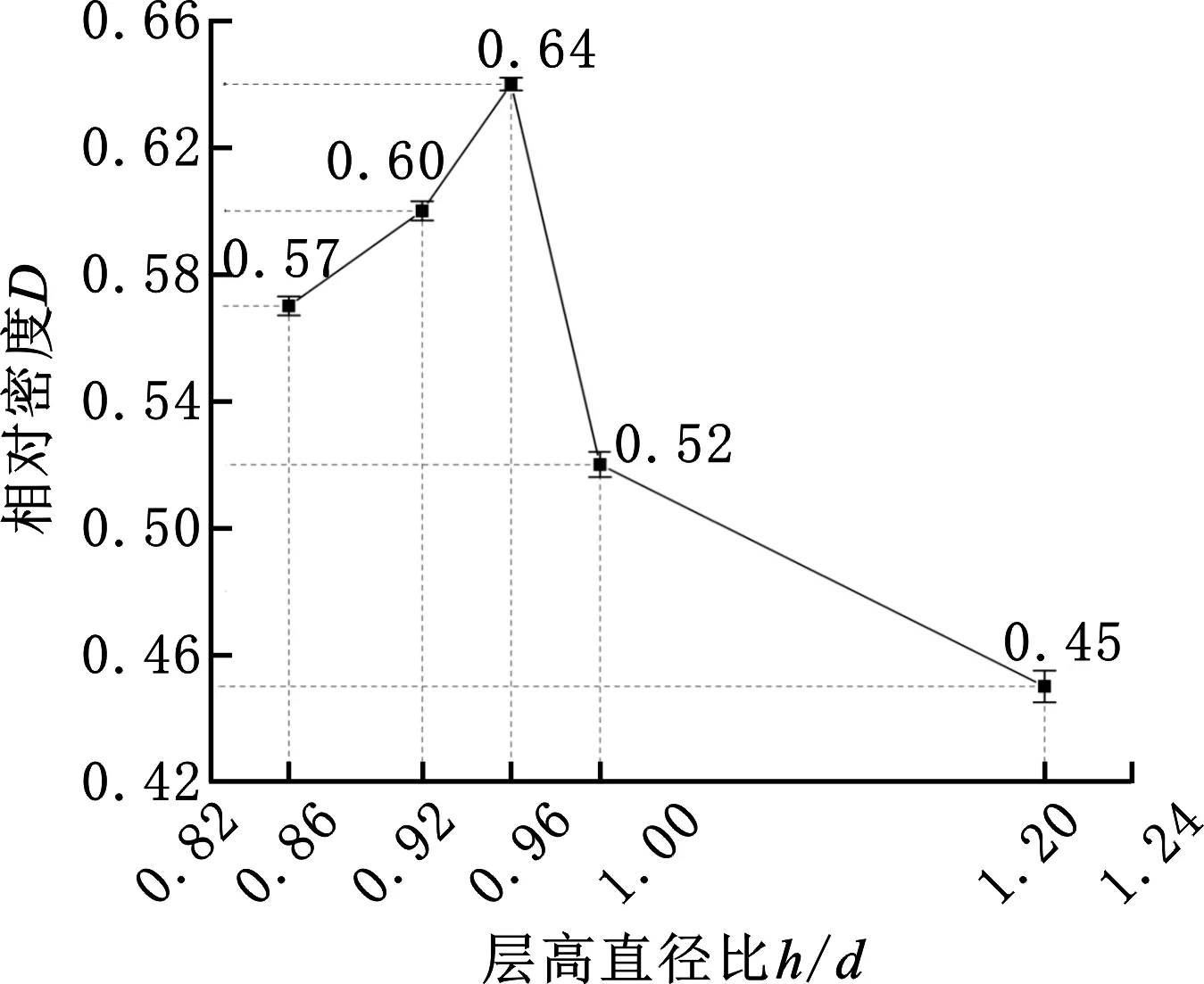

相对密度越大,说明内部缺陷越少,打印质量越好,实验得到试样的相对密度如图7所示。试样干燥后与烧结后的相对密度的变化规律一致:当h/d为1和1.2时,误差棒的长度明显大于h/d为0.86、0.92和0.96时的长度,这是由于层高设置过高造成丝体沉积过程不稳定,丝体间的黏结程度低,内部存在较多空隙,难以控制,因此误差较大;而h/d小于或等于合理值时,误差较小且相对稳定,这是由于层高设置偏低虽然会造成浆料过度堆积,但对试样内部空隙的影响相对较小。

(a)干燥后

根据上述结论,选用4组不同直径的喷头,分别在h/d=0.96的条件下进行打印实验,用数码显微镜对表面形貌进行观察,上表面平滑,侧面纹路清晰,均无明显缺陷,如图8所示,验证了上述模型的正确性。

(a)d=0.4 mm (b)d=0.5 mm

3.2 层高对尺寸精度的影响

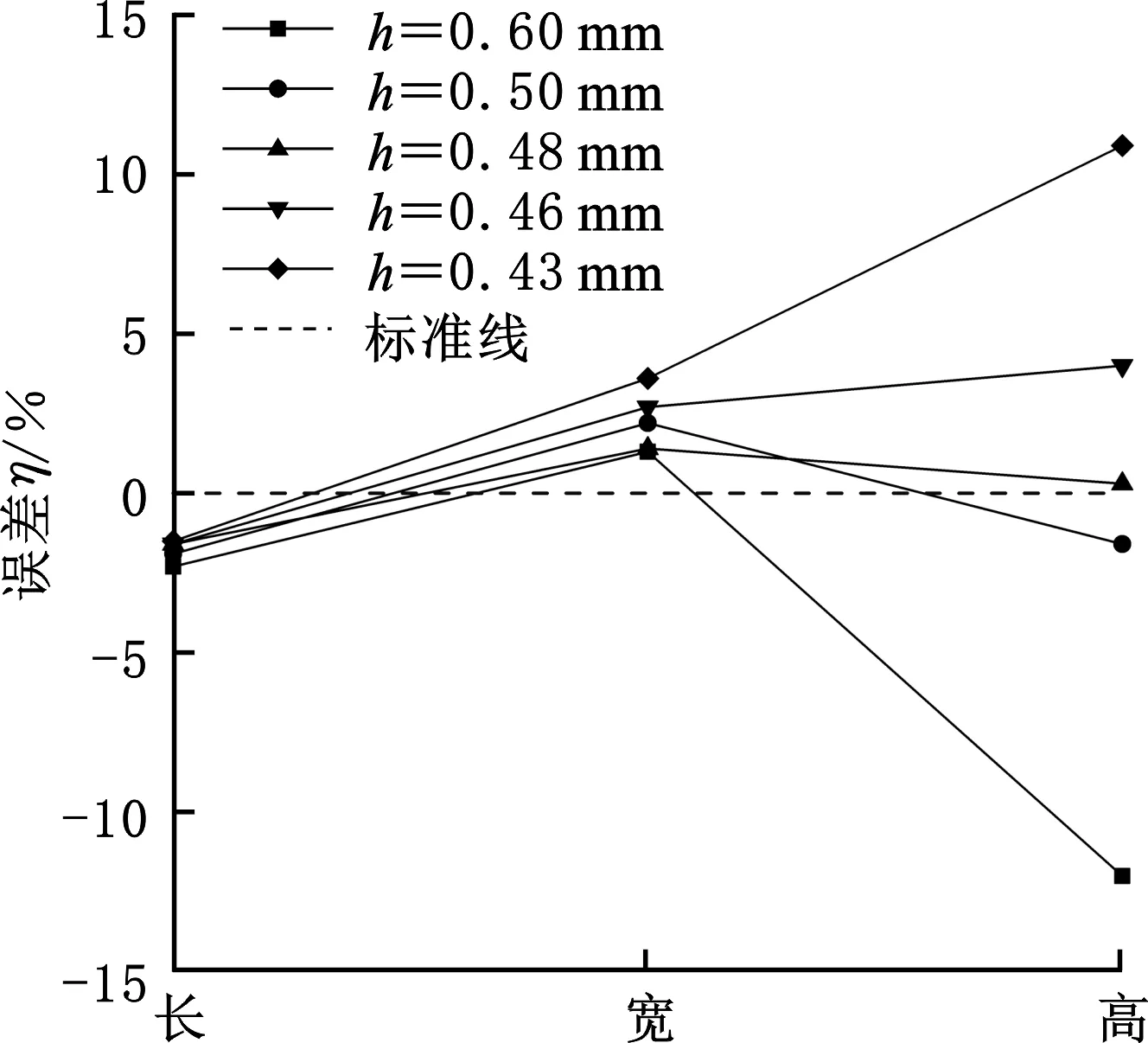

对直径d=0.5 mm、不同层高下打印完成的试样进行测量,并计算各方向的尺寸误差,结果如图9所示。试样在长宽高三个方向的尺寸误差按从小到大的顺序依次为长、宽、高、这是由于层高设置过低时,浆料会从喷嘴侧面流出,增加试样宽度,宽度误差为正值,并且在喷嘴移动轨迹的两侧过度堆积,造成试样的实际高度大于理论高度,高度误差为正值;层高设置过高时,丝体悬空高度较大,沉积轨迹难以控制,容易形成内部空隙,造成试样局部宽度略大于理论宽度,宽度误差为正值,但仍然小于层高设置过低时的误差,在高度方向上,虽然层高设置较大,但丝体的挤出直径未发生明显变化,因此,试样的实际高度低于理论高度,高度误差为负值。相对于试样的沉积尺寸误差,试样在干燥过程中的收缩现象在宽度和高度两个方向上受到的影响并不明显。不同的层高设置对打印试样长度方向上的误差影响不明显,虽然在拐点位置由于加减速的变化会导致浆料过度挤出造成长度的增加,这在一定程度上能够补偿试样在干燥过程中的收缩现象,但无法完全避免,因此,长度误差为负值。

图9 层高对试样尺寸精度的影响

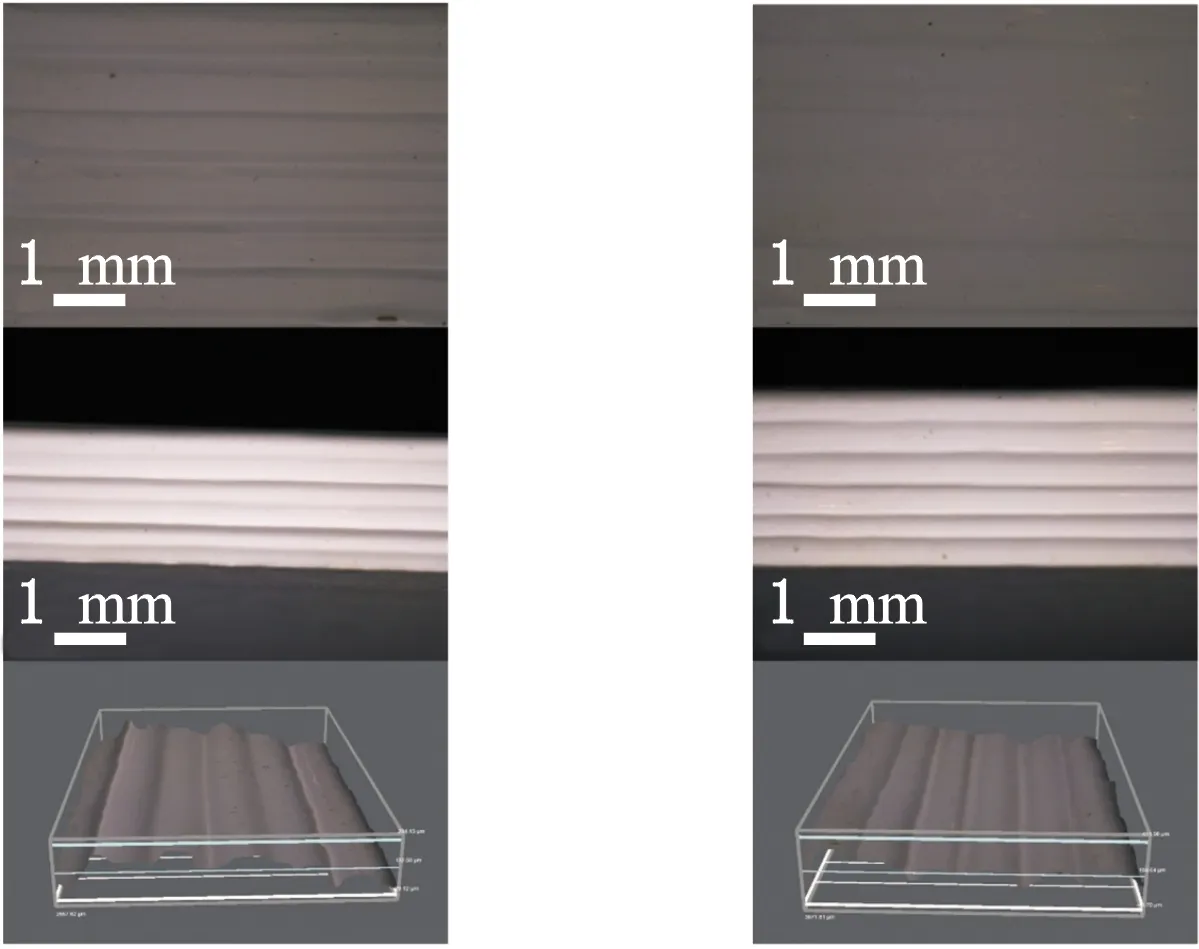

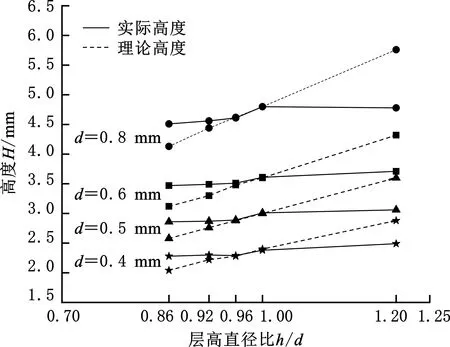

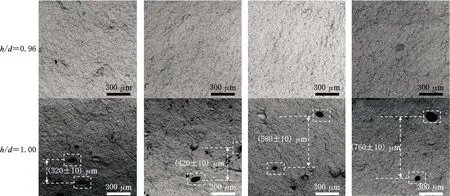

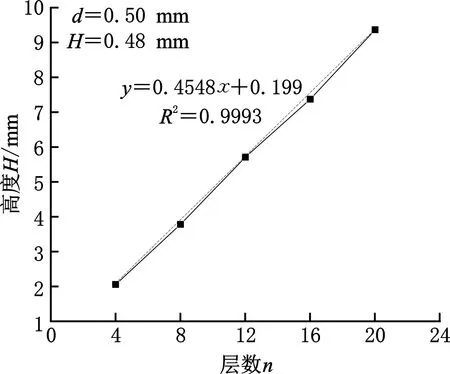

选用不同直径的喷嘴进行多组长方体的层高和层数的挤出实验,结果如图10所示。在h/d为0.96和1处,各组实验的理论高度与实际测量高度之间的高度误差最小,整体打印效果较好,如图10a所示。为了确定h/d为0.96和1时哪种参数更为合理(即试样打印质量更好),分别对试样断面进行电镜扫描,如图11所示。当h/d=0.96时,断面均匀,无明显缝隙或孔洞,整体质量较好;当h/d=1时,不同直径下的断面图均存在多处孔洞,这是由层高设置偏大,脊状表面明显,层间丝体无法紧密连接造成的。同时,当h/d=1时,局部存在气泡,这是因为在装料过程中,浆料内部进入空气,不能及时排出造成的;而当h/d=0.96时,层高小于丝体直径,喷头与丝体间存在一定拉伸或挤压作用,破坏丝体原有形貌,使气泡排出或压缩,因此,未发现气泡现象。图10b中,当h/d=0.96时,不同喷头直径下打印的试样高度与层数之间的线性关系明显,说明层高适当小于丝体直径时,能够获得较高的尺寸精度。

(a)不同层高设置下的试样高度

(a)d=0.4 mm (b)d=0.5 mm (c)d=0.6mm (d)d=0.8 mm

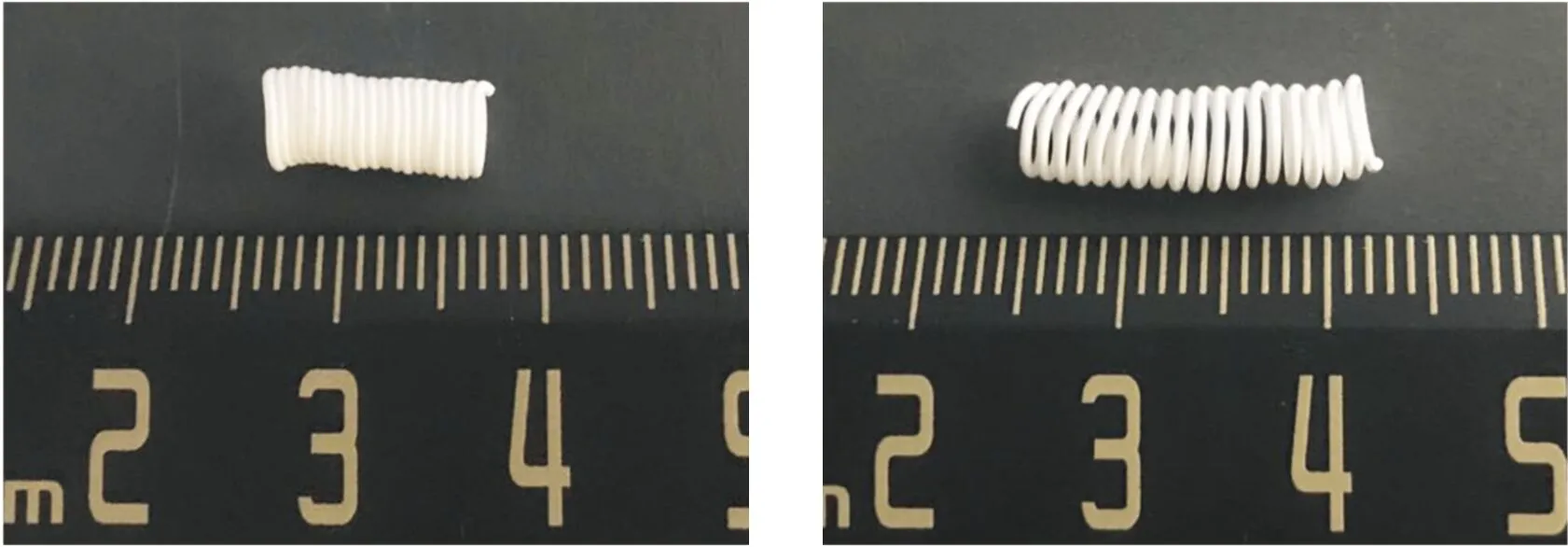

3.3 层高对层间黏结强度的影响

针对成形效果较好的两组层高参数:h/d为0.96和1,通过直径d=0.5 mm的喷头打印了直径为4 mm、高度为19层的空心圆柱,来证明层高对试样黏结强度的影响。在室温25 ℃的条件下,采用统一的摆放方式自然干燥1 h后,发现h/d=0.96的空心圆柱层间黏结紧密,未发生明显变化,如图12a所示,这说明层高适当小于喷头直径,喷头与丝体发生的微挤压作用有利于增大层间的接触面积,提高层间的黏结强度;h/d=1的空心圆柱层间分离现象严重,整体呈现“弹簧状”,在轴线方向尺寸明显增大,如图12b所示,说明层高与喷头直径相等时,丝体原有形貌未受到喷头的干扰,脊状表面现象明显,层间接触面积较小,导致黏结强度较低,在干燥过程中,由于固化收缩作用易发生层间分离,产生空隙。

(a)h/d=0.96 (b)h/d =1

3.4 层高对力学性能的影响

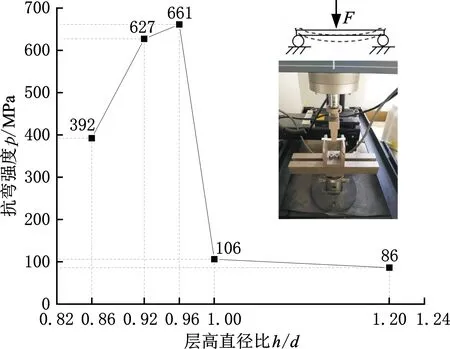

采用电子万能材料实验机(3365型,Instron,美国)对烧结后的长方体试样进行三点抗弯实验,对圆柱试样进行压缩实验,结果如图13所示。烧结的相关过程参数如下:将长方体试样在空气中干燥24 h后放入马弗炉进行脱脂和烧结,脱脂温度600 ℃,脱脂时间1 h,升温速率2 ℃/min,脱脂完成后,再以3 ℃/min的升温速率加热至1550 ℃进行烧结,保温2 h后随炉冷却至室温。对喷头直径d=0.5mm打印的不同层高试样进行实验,发现层高对试样抗弯强度和抗压强度的影响规律一致:h/d分别为0.96、0.92、0.86、1、1.2时,试样抗弯强度和抗压强度依次递减。实验结果说明:层高设置过高或过低都会影响试样的力学性能。层高设置过高会改变丝体的沉积路径与形貌,增加试样的内部空隙;层高设置过低,喷头会影响丝体的正常挤出,改变其沉积位置,甚至出现浆料黏附在喷头周围破坏已沉积表面,改变试样的原有形貌,造成不可控的内部缺陷,因此,合理的层高设置能够保证良好的力学性能。

(a)三点抗弯强度(烧结后)

3.5 合理层高下的可打印高度

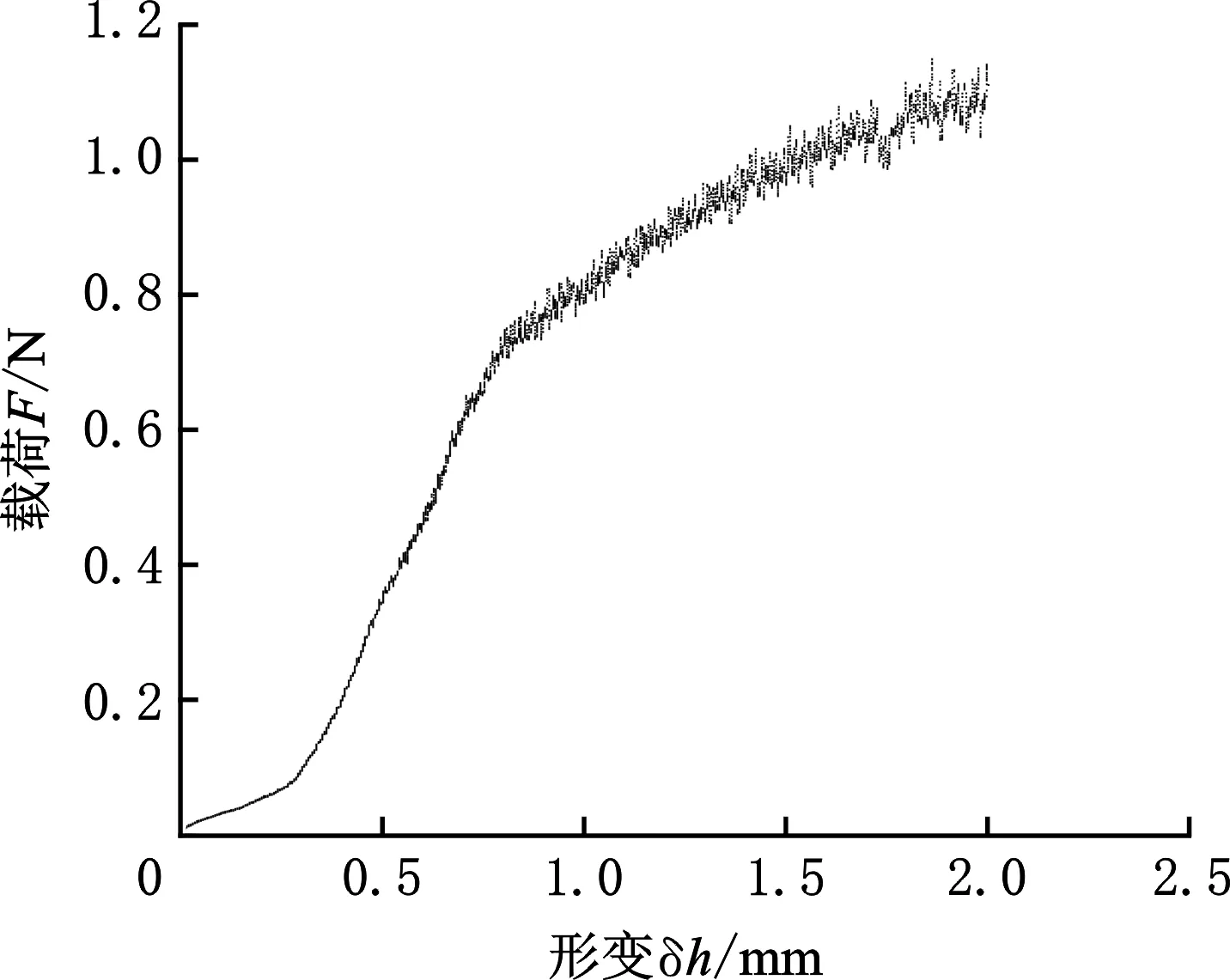

将氧化锆陶瓷浆料3D打印为圆柱试样,未经干燥,立即采用电子万能材料实验机(XJ810型,湘杰,上海)进行压缩实验,尽可能缩短停留时间,以防止试样固化引起的实验误差。图14a所示为实验结果:ZrO2陶瓷浆料的载荷-形变曲线,图13b所示是由图14a经过压缩截面面积校正后推导出的应力-应变曲线,曲线初始阶段的斜率表示ZrO2陶瓷浆料的弹性模量E(E=6 kPa)。

(a)载荷-形变曲线

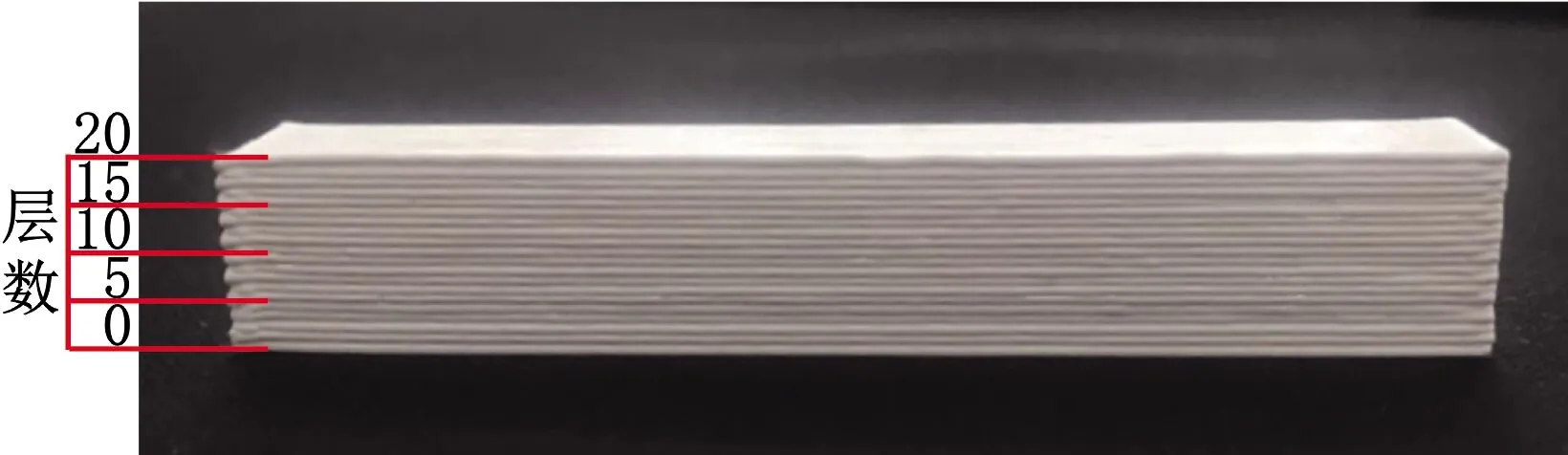

选用d=0.5 mm、h/d=0.96的层高打印高层(n=20)试样,如图15所示。由上文可知:n=20时,δL=0.025 mm,误差η=0.27%≪5%。由于微流挤出3D打印机的喷头直径一般小于1 mm,常应用于齿科[25]、生物支架[26]、芯片[27]等方面,打印试样体积尺寸较小,此外在打印过程中,随着时间的推移,已沉积丝体的水分蒸发,快速固化,很大程度上阻止了层间压缩变形,因此,层间压缩变形对可打印高度没有明显影响,且打印物体的实际误差往往低于理论预测误差。通过测量打印层数与试样高度之间的关系,由图16明显看出,相关系数R2=0.9993,接近1,说明相关性很强。因此,高度方向上的准确程度越高,线性关系越明显,说明可打印性好,可打印高度越高,成形质量越好。

(a)整体图

图16 层数与高度的关系

4 结论

(1)分析了层高对打印质量的影响机理,通过h/d分别为0.86、0.92、0.96、1、1.2的层高对比实验,发现当h/d=0.96时,ZrO2陶瓷浆料的三维形貌,尺寸精度、黏结强度及力学性能等均达到最优。

(2)ZrO2陶瓷浆料的挤出式3D打印,通过建立丝体层间形变模型,发现层间压缩变形很小,在层高设置合理的前提下,可打印性好,当d=0.5 mm,h/d=0.96,n=20时,δL=0.025 mm,η=0.27%≪5%,与实验结果几乎保持一致,说明层高对打印质量的影响机理分析是正确的。

(3)模型中的材料参数选用的是陶瓷浆料的弹性模量(压缩模量),由于浆料随时间固化现象明显,故打印物体的实际误差往往低于已建立模型的预估误差。本文的研究结果对基于材料挤出工艺的3D打印具有一定的指导意义和参考价值。