永磁体涡流损耗测量装置的设计及优化

张玉琪,汪友华,武仕朴,殷秀红

(1.河北工业大学省部共建电工装备可靠性与智能化国家重点实验室,天津 300130;2.河北工业大学河北省电磁场与电器可靠性重点实验室,天津 300130)

0 引言

随着电机的高速发展,新型永磁电机的优势逐渐显现,所以对永磁材料性能的研究也就尤为重要[1-2]。永磁电机具有更高的功率密度和效率,采用永磁体可以产生很强的励磁磁场,但是在高速或高频运行状态下,会导致永磁体产生涡流损耗。涡流损耗会造成电机效率下降,同时会引起高温,导致磁体产生局部不可逆退磁,从而产生非常严重的后果,所以很有必要对永磁体的损耗特性进行研究。

目前对永磁体损耗特性的研究主要有4种方法,第1种是有限元法,在文献[3]中阐明了电机中的永磁体的涡流损耗大部分是由逆变器的载波谐波引起的,并讨论了永磁体分段分别对表贴式和内置式永磁电机损耗减小的影响。现阶段有限元分析法是一种非常有效的方法,如文献[4-5]分别使用二维或三维有限元方法来分析永磁体的损耗特性,但有限元仿真法使用起来复杂且费时。第2种方法是解析法,利用由麦克斯韦方程和适当的边界条件导出的解析模型,如文献[6],这种分析方法具有物理意义明确、计算时间短、计算资源需求少等优点。又由于该方法做了许多理想假设,造成其计算精度的下降及使用范围受限。第3种方法是等效磁路法,也是解析法的一种,可以看作是上述2种方法的简化版本。磁等效电路模型简单有效,但是都是对整个电机模型进行等效,实际很难直接解释永磁体的涡流效应,文献[7]也只是对无涡流的等效电路模型进行一些补充处理,目前还没有一个有效的等效电路模型可以直接解释涡流效应。上述3种方式都是通过简化一些条件后建立数学模型去无限逼近真实值。第4种是实验法,如在文献[8]中将电机转子堵转,然后通过损耗分离的方法得到涡流损耗。在文献[9]中提出一种封闭式测量装置对钕铁硼磁体的交流损耗进行了测量,分析时考虑了测得的永磁材料的磁滞损耗,得到的涡流损耗与频率的平方成正比。但目前实验法测量永磁体涡流损耗的方法都是间接的方式。

对永磁体的测量一直较简单,主要集中在永磁体的静态磁特性参数方面,如剩磁密度Br、矫顽力Hc和磁能积(BH)max等。实际对永磁体损耗的测量并没有一个统一而有效的方法。

针对现有情况,本文提出了一种基于闭环控制的测量系统,通过计算磁滞回线的面积得到永磁材料的涡流损耗[10]。首先,本文对3种不同的激磁结构建立有限元仿真模型,分别就励磁效果、励磁磁场均匀性进行了分析。其次,在此基础上,提出一种气隙可调的激磁结构,可测量不同尺寸的永磁体,并优化设计了磁轭结构。最后,基于LabVIEW平台,设计了一套基于时域反馈控制的永磁体损耗特性测量系统,该系统可以生成由不同阶次、不同分量、不同相位角的谐波组成的非正弦波,可测得谐波磁场作用下不同尺寸的永磁体样品的涡流损耗特性。

1 3种励磁结构的对比

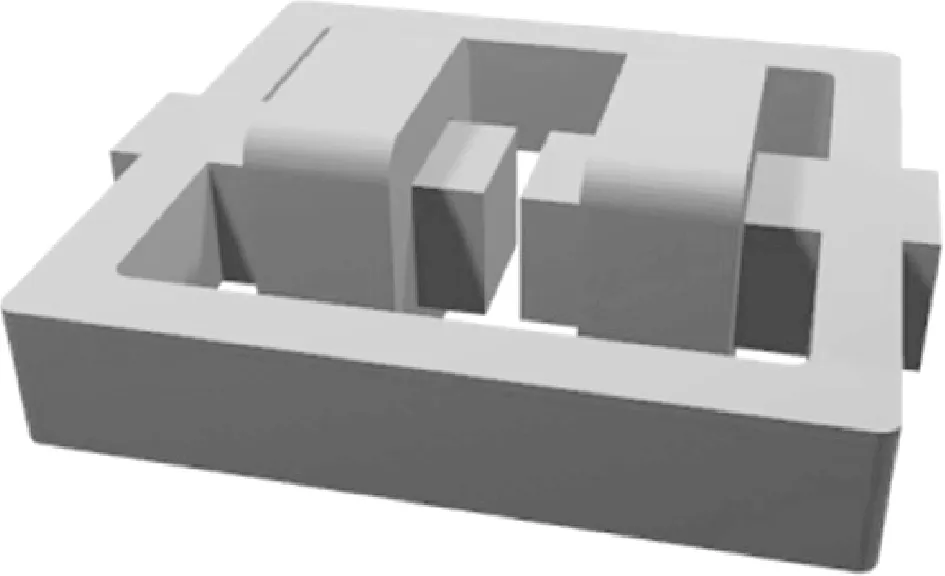

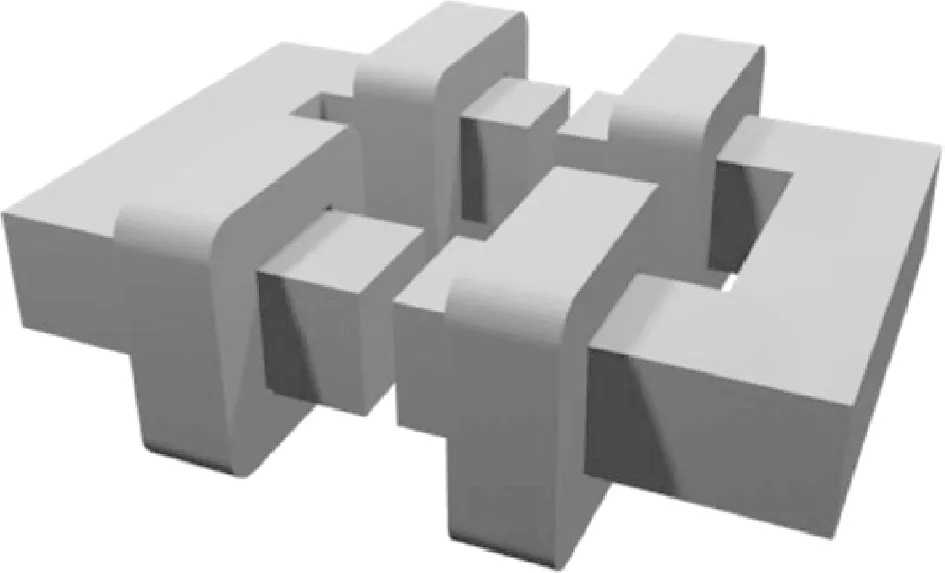

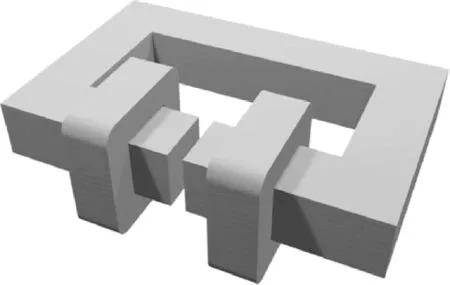

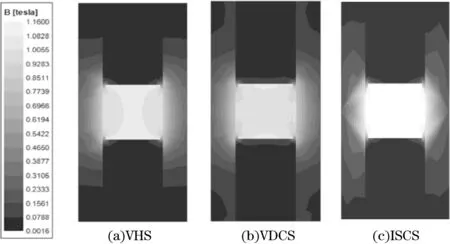

对永磁材料进行性能测量时,需要提供高磁场强度的磁化磁场,而且励磁结构的磁头越宽励磁效果越好,所以对供能设备要求很高,同时装置成本也会提高。考虑励磁结构的磁化效果尤为重要。针对已经提出的对永磁体静态磁特性测量装置,本文选取了3种不同的励磁结构(如图1所示):可变间隙H型结构(variable-gap H-frame structure,VHS)、可变间隙双C型结构(variable-gap double C-frame structure,VDCS)、固定间隙单C型结构(invariable-gap single C-frame structure,ISCS)[11]。对以上3种励磁结构建立有限元仿真模型,分析其等效磁路,并对比相同激励下的励磁效果、磁场均匀性等性能。

励磁装置的原理很简单:通过软磁材料对激励线圈产生的磁场放大,并在软磁铁的间隙间产生一个可变的匀强磁场。VHS在早期使用最广泛,其中至少一个磁极可以移动用来减小气隙。VDCS保证了结构的完全对称,可以同时测量2组样件进行对比。ISCS结构简单,整个磁轭只有1个主间隙,但是限制了被测样件尺寸,目前主要用于充退磁。气隙作为磁化过程中的关键参数,对整体励磁效果影响很大。而且考虑到实际工艺标准,这个值并不能无限小,为了说明气隙对励磁效果的影响,分析时使用统一参数,气隙大小g=0.5 mm。

(a)VHS

(b)VDCS

(c)ISCS图1 3种励磁结构

1.1 磁路分析

如果忽略漏磁场,由安培环路定律可得

F=NI=ΦRm

(1)

式中:N为励磁绕组的匝数;I为励磁电流;Φ为磁通量;Rm为总磁阻。

磁路的磁阻计算公式如下:

(2)

式中:μr为材料的磁导率;A为截面积;l为磁路长度。

由于实际工艺限制,VHS无法做到单头移动,所以需要两级移动,虽然便于测试不同形状的样件,但这样增加了气隙,造成了整个结构中除2个C型磁轭、2个可移动磁极和1个样件外,还包含6个气隙,故VHS的磁路磁阻计算公式如下:

(3)

式中Rhym、Rpm分别为C型结构的磁阻和可移动磁极的磁阻;Rgm为气隙磁阻;Rsm为样件磁阻。

VDCS结构包含2个C型磁轭、2个样件及4个样件与磁极间的气隙,故磁路磁阻的计算公式如下:

RVDCSm=2Rccym+2Rsm+4Rgm

(4)

式中:Rccym为VDCS的C型磁轭的磁阻。

ISCS结构只包含1个磁轭、1个样件及2个样件和磁极间的气隙,故该结构的磁路磁阻的计算公式如下:

RISCSm=Rcym+Rsm+2Rgm

(5)

式中Rcym为ISCS结构的磁轭磁阻。

3种励磁结构的磁轭磁导率μr很大,空气磁导率为μ,μ<<μr,由式(2)可以看出,磁轭磁阻远小于气隙磁阻,故可以忽略不计磁轭磁阻。样件磁导率为μrs,μrs≈μ,磁轭长度远大于样件长度,同样由式(2)可以看出Rgm>Rsm。故由式(3)~式(5)可以得出结论RVHSm>RVDCSm>RISCSm。所以,在相同激励条件下,VHS的磁阻最大磁通量最小,ISCS的磁通量最大。

1.2 励磁效果

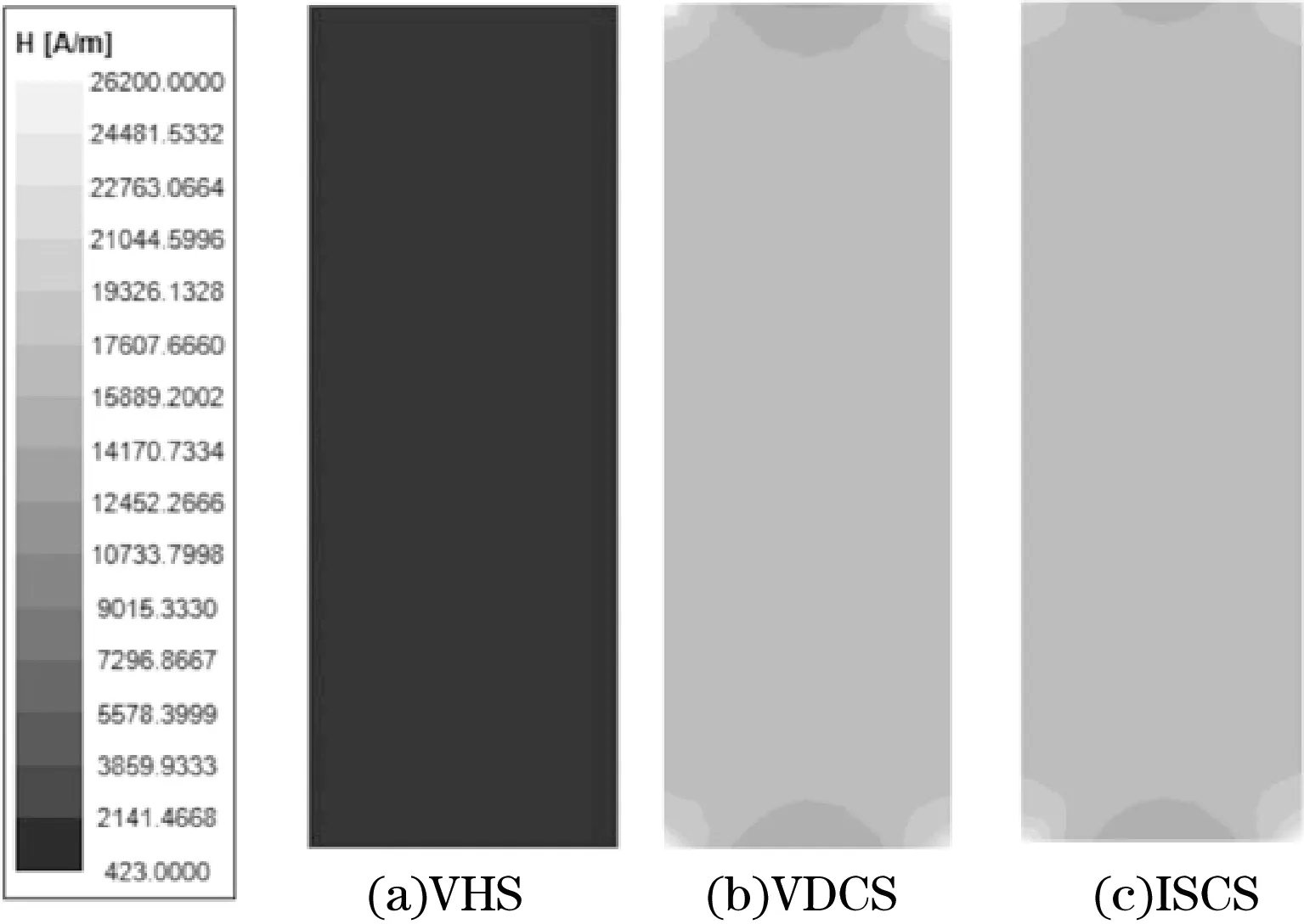

由图2可知VHS的气隙磁场强度仅为512 A/m,而VDCS和ISCS的气隙磁场强度分别约为16 100 A/m和17 000 A/m,故ISCS空载时的励磁效果最优。但加入样件后如图3,ISCS中样件周围磁通密度均匀性较差,可以看到样件接触磁极两端的磁通密度明显低于其他未接触的面。

VDCS至少包括4个励磁线圈,匝数为其他结构的2倍,4个激励线圈使磁轭中整体磁通密度较均匀,其励磁效果应优于其他2种结构,但同时含有2个间隙,所以漏磁又较大。图2可以看出在空载的情况下励磁磁场弱于ISCS,但在图3中在磁轭间隙加入样件后,样件周围磁通密度分布较均匀,效果较优。VHS由于气隙多且磁路长,在3种结构中磁路磁阻最大,励磁效果较差。

图2 不同励磁结构的间隙磁场强度

图3 磁场方向与样件充磁方向相反时的磁通密度

由以上分析可知,为获得更高磁通密度的间隙磁场,应使整个结构中气隙尽量小,但没有气隙时,由于结构的不对称性,磁场均匀性下降。同时为检测不同尺寸的样件,应至少使一端磁轭可移动。非晶合金材料也有一定的非线性,所以为了保证磁场均匀性又要尽量提高整个装置的励磁效果,这就需要在测量系统中加入反馈环节来进行波形调理。从图2样件周围的磁通密度分布可以发现,由于磁轭和永磁体样件产生的磁通不完全闭合,会对传感器的测量造成很大误差,提高传感器的测量精度也是很重要的一部分。

2 励磁结构的设计及优化

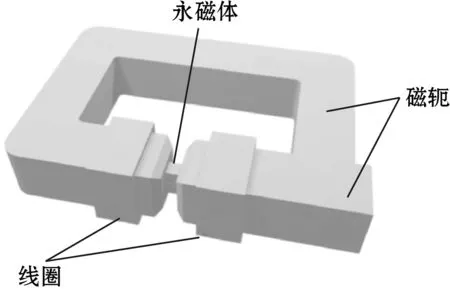

在3种结构中,VHS励磁效果较差且体积大,成本约为另外两种结构的2倍;VDCS体积较小励磁较优,但有2个主气隙,需控制的变量较多,且利用率低;ISCS励磁效果最好,但只能测试单一结构样件,局限性大。经综合考虑,对比几种结构的励磁效果后,本文设计了基于单C型结构的闭环永磁体测量系统,满足测量多种尺寸的样件,同时能达到最高的经济效益。图4为本文设计的励磁模型及测量装置实物图。

(a)励磁模型

(b)测量装置实物图图4 永磁体励磁装置

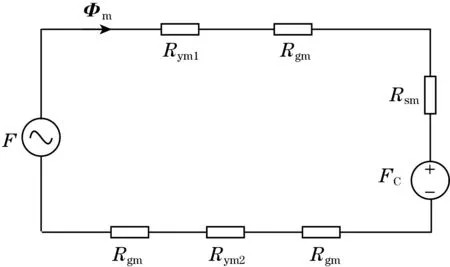

2.1 磁路分析

本文以非晶合金材料作为绕制磁轭的带材,这种材料具有高导磁性能,磁阻基本上可忽略不计,同时适合在1~10 kHz的频段内工作,能保证在测量中磁轭始终在线性区工作。本文提出的单C型滑动结构,减少了气隙的数量,同时有效地减短了磁路长度,降低成本且提高了励磁效果。忽略漏磁场,由安培环路定律及图5可得:

图5 等效磁路

F=NI=Fc+Φm(Rsm+Rym1+Rym2+3Rgm)

(6)

式中:Fc为永磁体的磁动势源;Φm为通过磁轭的磁通量;Rsm为样件磁阻;Rym1为磁轭磁阻;Rym2为可移动磁极的磁阻。

Fc=Hchs

(7)

式中:Hc为矫顽力;hs为永磁体磁化方向长度。

由法拉第感应定律可得励磁线圈中的电压为

ucoil=4.44fNAyBy=4.44fNAsBs

(8)

式中:f为励磁频率;N为励磁线圈匝数;Ay为磁轭截面积;As为样件截面积;By为磁轭磁通密度;Bs为样件磁通密度。

由于实际中存在漏磁,所以式(8)还需要加一个气隙漏磁系数Ka。

ucoil=4.44fNAyBy=4.44KaAsBs

(9)

由式 (6)、式(7)及有限元分析可得励磁绕组匝数,本文采用20匝单层litz线绕组设计,完全满足实验要求。由式(9)可以计算出线圈电源,可以明显看出减小磁路磁阻及磁路长度会降低对电源的要求。

2.2 磁极优化

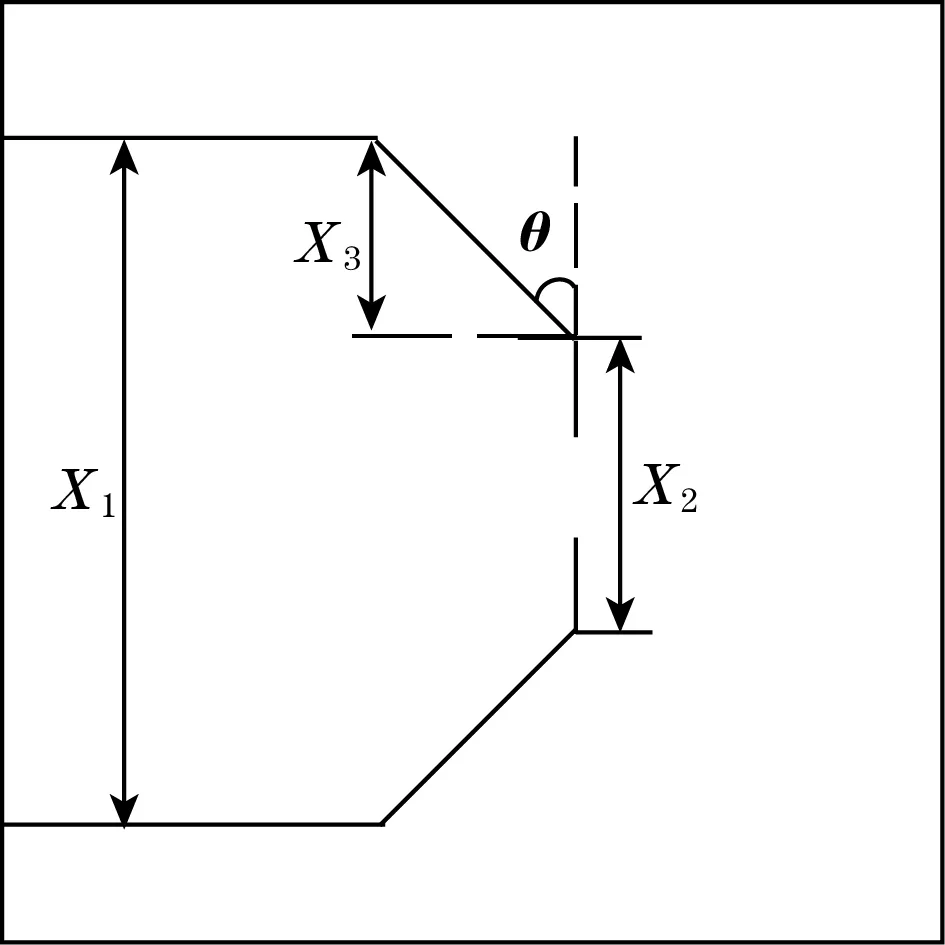

由于磁力线大部分集中在磁极面,其余部分通过圆锥面,有很好的聚磁效果,所以锥面磁极往往能比柱面磁头能产生更大的气隙磁场[12]。当θ=54.5°,可获得最大的磁场。但在实际测量时,由于一些样件尺寸的限制、气隙及工艺等问题,当优化角度为54.5°时往往无法保证间隙磁场的均匀性。所以考虑实际中存在的问题,最优角度还需要修正。本文的后续研究主要针对矩形永磁体,为保证测量精度,将磁极设计为矩形。优化参数如图6所示,X1为磁轭宽度,X2为磁极宽度,X3为楔形面高度,θ为楔形角度。

图6 磁极尺寸设计参数

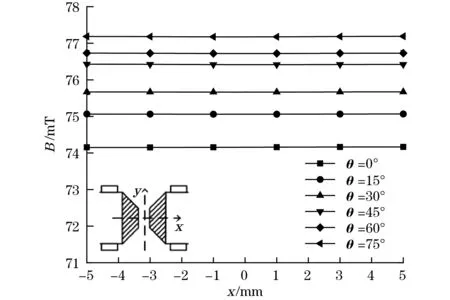

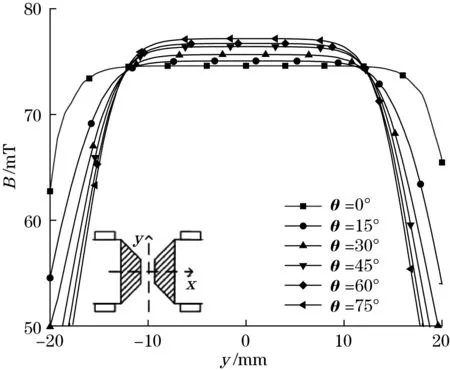

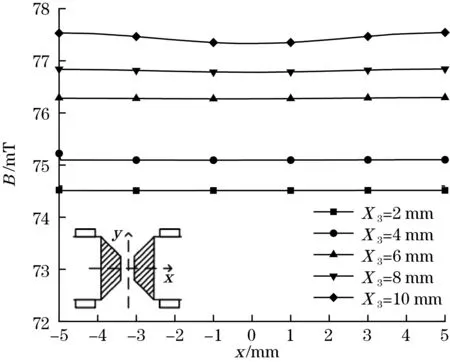

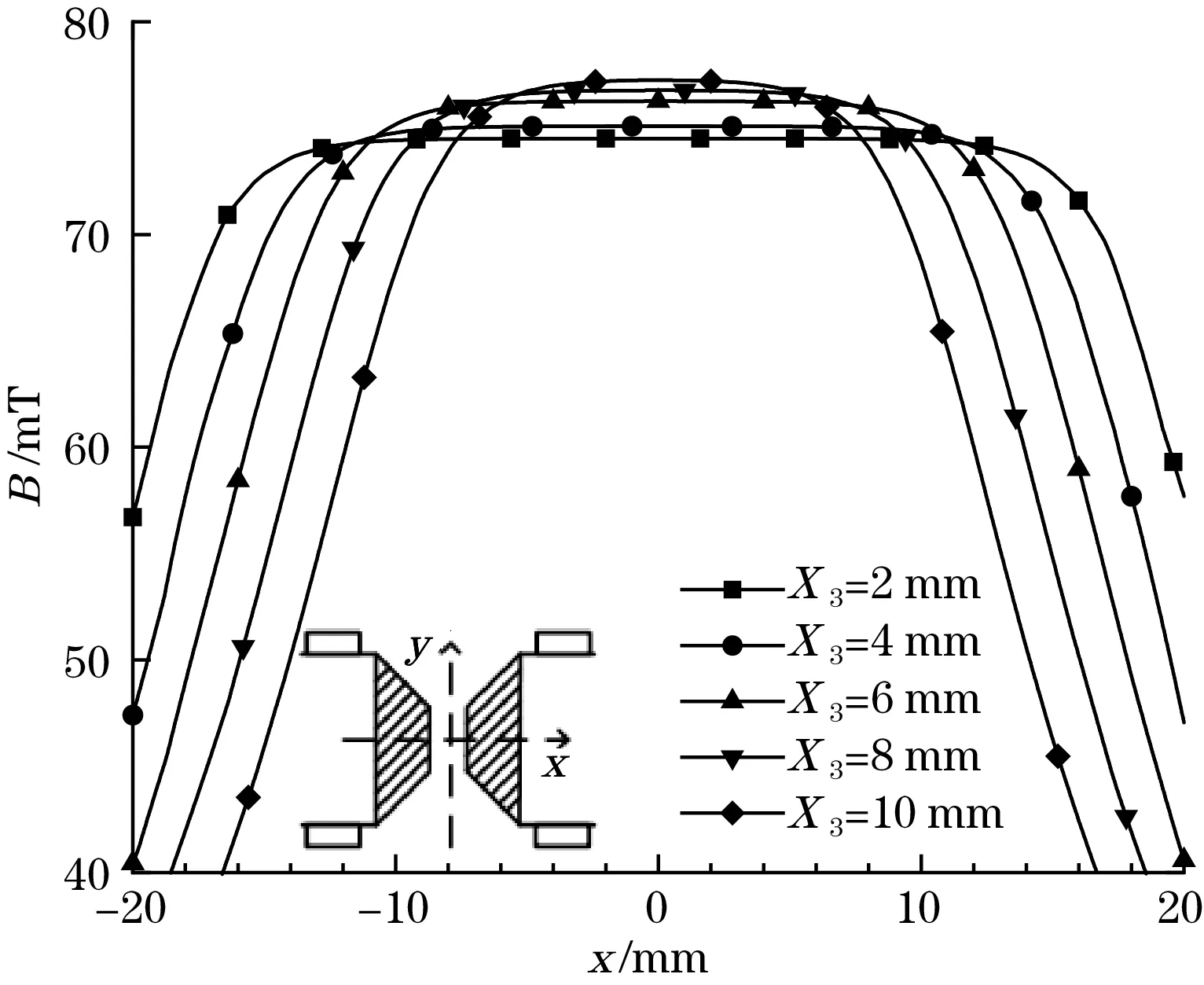

由图7(a)和图7(b)可以看出,角度越大,锥面越长,间隙磁场磁通密度越大,但是随着角度增大磁通密度均匀的区域减小。以15°为一步长,磁通密度均匀区域线性减小,但增强磁通密度的能力在优化角度到45°左右时达到最高,当再增大优化角度,磁通密度虽然仍在增强,但效果下降。由图7(c)和图7(d)可知,X3越长磁通密度越大,但磁通密度均匀的区域明显减小。当X3=6 mm时,磁通密度出现一次明显的增强,然后随步长增长,又恢复线性增长,并且会伴随X3的增大在x方向上均匀性逐渐变差;而y轴上均匀磁通密度的区域明显变差,当X3=10 mm时,虽然增强4.5%的磁通密度,但y轴上几乎损失2/3的均匀磁场。

综上分析,优化尺寸为θ=45°、X3=6 mm,这样既增强了所测样件周围的磁场均匀性,又最大化磁通密度,降低了对电源功率的要求。优化后间隙磁通密度从74 mT增强到76.5 mT,增强3.4%。

3 测量系统设计

3.1 测量系统

由于永磁电机的定子齿槽效应、绕组磁动势的非正弦分布和绕组中的谐波电流所产生的谐波磁势,会在永磁体上引起额外的涡流损耗。故研究永磁体涡流损耗特性时,需要研究其在谐波激励下的损耗。本文设计了一种基于闭环控制的永磁体磁性能测量系统,该系统可以在正弦波的基础上添加不同阶次、不同分量、不同相位角的谐波,可以模拟永磁电机中的谐波磁场。同时由于测量系统结构的非线性,在测试过程中随着磁通密度的升高,B的波形会发生一定程度的畸变[13]。所以在测量系统中加入闭环反馈控制算法来实现对波形的控制。

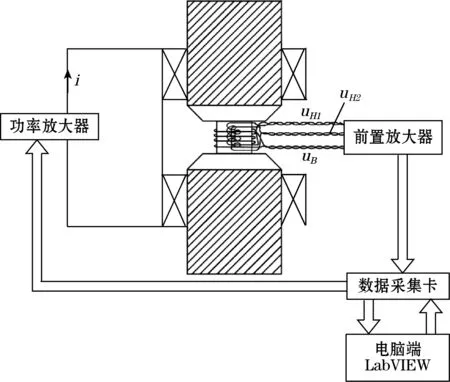

图8为整个测量系统的原理图,该系统由LabVIEW编程控制系统控制采集卡输出激励信号经过功率放大器后,对磁轭进行磁化。再由Bsen传感器和Hsen传感器采集电压信号送入前置放大器进行信号放大和调理,最终由采集卡输入通道将信息送入上位机。经过计算机处理数据,可以绘制相应的磁滞回线,然后计算磁滞回线所围成的面积得到损耗,最终实现实时数据存储与损耗特性的研究。

图8 测量系统原理图

样件中的磁通密度B和磁场强度H可以由以下公式算出:

(10)

(11)

(a)不同优化角度下磁场强度B沿x方向的值

(b)不同优化角度下磁场强度B沿y方向的值

(c)不同优化长度下磁场强度B沿x方向的值

(d)不同优化长度下磁场强度B沿y方向的值图7 间隙磁场强度随磁极优化参数的变化

式中:S1、S2分别为Bsen传感器和Hsen传感器线圈的横截面积;N1、N2分别为Bsen传感器和Hsen传感器的线圈匝数;uB、uH为传感器线圈输出的电压。

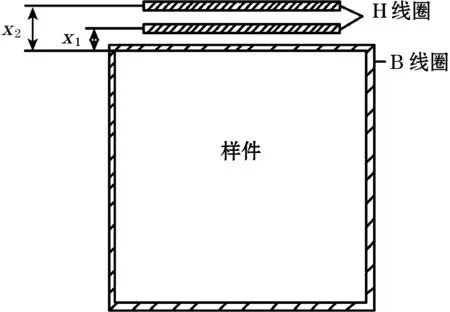

真实的H值只能在理想条件下得到,并且由于励磁结构的不对称性以及气隙的影响会造成Hsen传感器测量的精度下降,所以本文采用双Hsen传感器,如图9所示。

图9 双H线圈位置示意图

该方法可以提高切向场的测量精度,还可以消除不对称的影响。磁场强度H(x)的值随传感器到样件表面的距离x线性变化,将2个有限厚度的Hsen传感器放置在距离分别为x1和x2处,通过这2个位置所测得的值推断x=0 mm处的值,磁场强度计算公式为

(12)

式中H(x1)和H(x2)分别为Hsen传感器在x1位置和x2位置处的磁场强度。

3.2 反馈控制方法

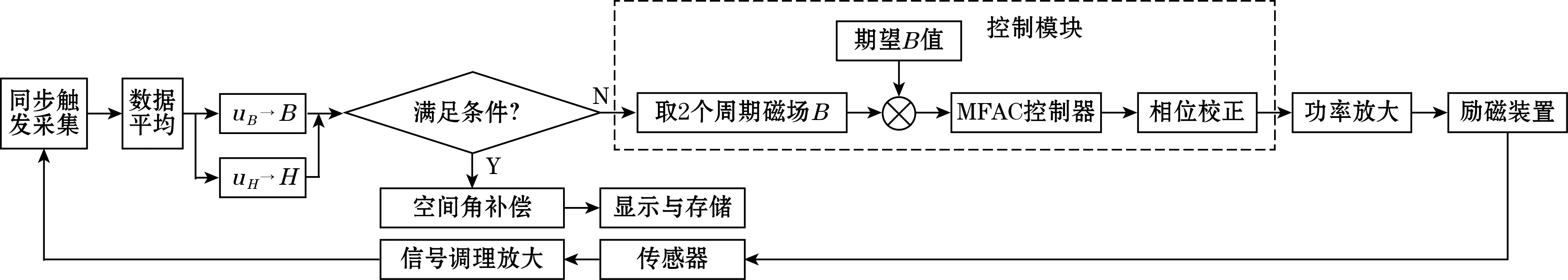

本文采用一种基于波形周期的时域电压型控制方案,可以降低控制算法的速度要求。如图10所示,虚线框中的部分为控制模块,首先获取2个周期的磁通密度波形,与预置好的期望值比较后,输入控制器进行修正,然后经过空间角度与时间相位的补偿后,得到输出波形。最终将输出波形经采集卡输入到励磁回路中,又由传感器将信号采集送回电脑控制端,并应用到下一次的迭代中,完成实时的闭环控制。由于本文采用的是2个波形数据做差,有效地提高了程序的执行效率。

图10 控制系统流程图

3.3 谐波添加

在波形生成模块,在基波的基础上叠加谐波,磁通密度波形为

B=B1sin(ωt)+k1B1sin(n1ωt+θ1)+k2B1sin(n2ωt+

θ2)+…+knB1sin(nnωt+θn)

(13)

式中:B1为基波幅值;ω为角频率;kn为谐波含量;nn为谐波次数;θn为谐波相位角。

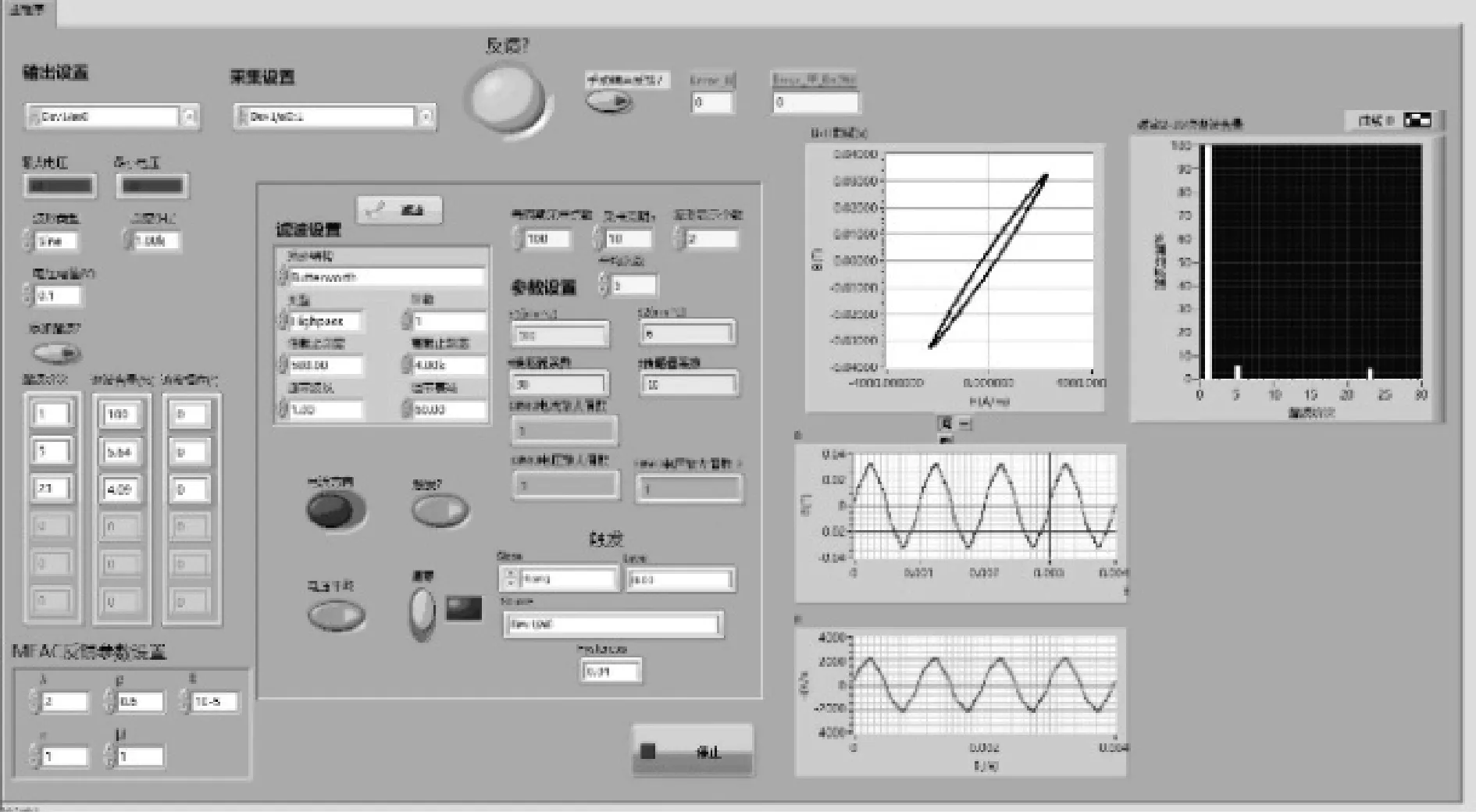

图11是测控程序前面板,所示波形为添加了5.64%的5次谐波和4.09%的23次谐波所测的波形。

图11 测控程序前面板

4 实验装置效果验证

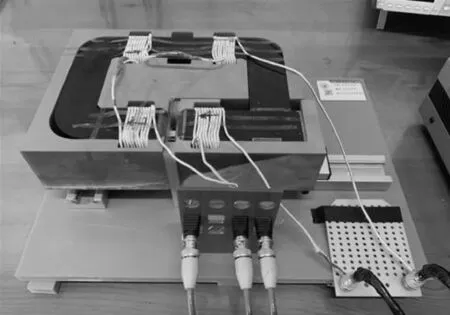

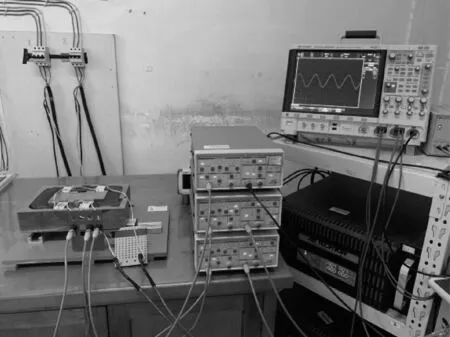

图12为永磁体损耗测量系统的实物图,主要包括:励磁装置;1台功率放大器,为励磁装置提供励磁电流;示波器,防止励磁电流过大;前置放大器,放大采集到的传感信号;及NI上位机数据采集系统。

图12 测量系统实物图

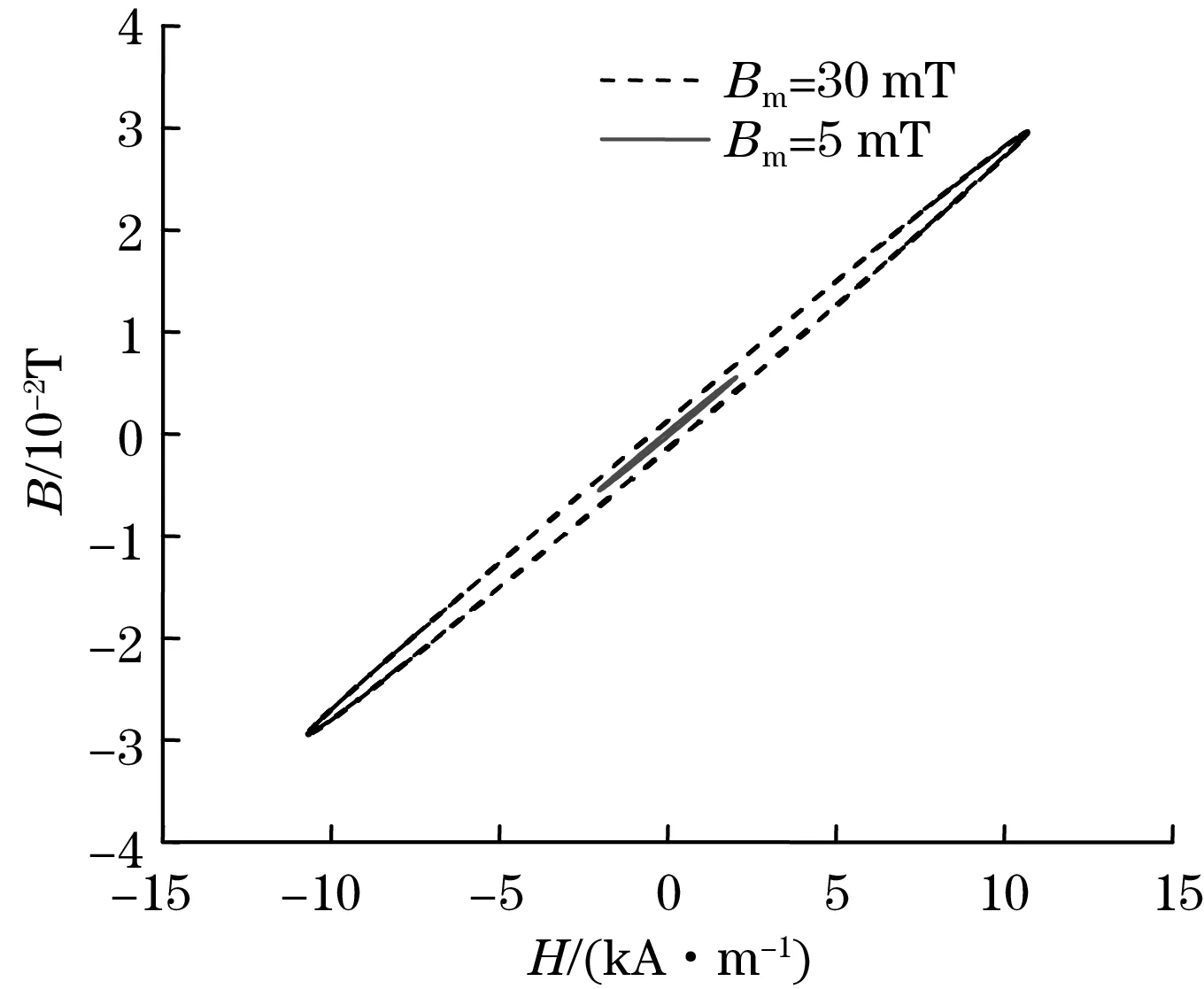

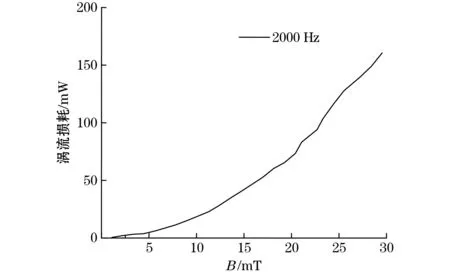

图13为f=2 000 Hz时所测得的部分钕铁硼永磁材料的B-H曲线,通过计算B-H曲线围成的面积可以得到损耗的大小。图14为钕铁硼永磁体在f=2 000 Hz时涡流损耗随磁通密度变化的曲线,可以看出涡流损耗随磁通密度的增大而增大。

图13 f=2 000 Hz时的B-H曲线

图14 f=2 000 Hz时涡流损耗随磁通密度变化的曲线

5 结论

本文对3种主要的永磁体励磁装置进行了有限元分析。通过对比发现回路中气隙越少励磁效果越好,但减少气隙可能会导致装置的不对称性,以及测量上的误差。基于分析比较后,本文以C型结构为基础,提出了单边可移动的C型结构,然后分析了磁极对励磁效果及均匀性的影响,将磁头改进为坡度为45°,长6 mm的锥形,提高励磁效果的同时降低了对供能设备的要求。但是励磁效果的提高造成了磁路的不对称性,所以本文加以适当的反馈算法进行波形修正,来确保测量的准确性。最后提出了一种基于反馈控制的永磁体磁性能测量系统,并进行验证。该系统可以在正弦波的基础上添加不同阶次、不同含量和不同相位角的谐波,实际测得谐波场下永磁材料的损耗特性及温升效果,为永磁电机的设计提出参考。