形状记忆聚合物型温控膨胀堵漏剂的制备及应用

杨倩云,王宝田,杨华,刘学明

(中石化胜利石油工程有限公司钻井液技术服务中心,山东东营 257078)

0 引言

针对大裂缝、大溶洞漏失地层多使用水泥、水泥复合桥堵技术,水泥复合凝胶堵漏技术等,但是这些传统技术存在材料兼容性和对地层的适应性较差的问题[1-7]。目前新型的堵漏技术有普通膨胀堵漏技术和智能型膨胀堵漏技术。智能型膨胀技术因为降低了材料尺寸对漏失通道大小的依赖性,得到科研工作者的青睐,主要研发趋势有以形变记忆材料研发的记忆合金型和记忆聚合物型智能堵漏剂,以温度为触变介质,达到激活温度感应而产生形变而膨胀架桥[8-15],激活形式简单,响应速度快。而且形状记忆聚合物材料因为成本较形状记忆合金型材料低,得到较多的关注,其可恢复形变量大(如聚氨酯类),但此类强度相对较低,抗温性较弱;而力学性能较高、抗高温的环氧类树脂材料,其脆性较强,热塑性不够,不利于后期热压成型,传统做法是加入增韧剂改进其热塑性,但这样会大幅降低材料玻璃化转变温度和抗拉强度。此外在激活温度环境下,形变记忆聚合物类堵漏材料完成膨胀时间较短,一般10~20 min 左右甚至更短时间,在深井应用时可能导致没有达到漏失地层就提前膨胀,在现场实际应用过程中,操作可控性较弱[16]。

笔者以承压性能强、抗温效果好的环氧类树脂为原料,研制出一种适合深井高温高压环境下的形状记忆聚合物型温控膨胀堵漏剂SDP。并改进此类材料制备工艺,引入合适的增韧剂,提高材料韧性,延长膨胀时间的同时不会降低材料的玻璃化转变温度(即激活温度),能自适应漏失空间架桥堵塞,根据粒径大小可随钻防漏,也可承压堵漏,具有较长的膨胀延迟时间,能满足深井施工的需求[17-23]。

1 温控膨胀堵漏剂SDP 的研制工艺

在80 ℃下,把甘油醚环氧类树脂单体(PJ-1)与不同浓度酸酐交联剂在催化剂作用下混合均匀,搅拌2 h 后加入超支化增韧剂,在108 ℃下搅拌2 h;注入模具内,在125 ℃下交联固化4 h,待冷却后脱模;将脱模后的样品在90~120 ℃油浴锅中静置10~20 min,借助热压缩成型设备,加压保持外力10 min;冷却卸载外力形成聚合物记忆板材,通过粉碎、造粒得到不同粒径的温控膨胀堵漏剂(见图1)。通过控制交联剂加量,合成固化度为70%、80%和90%温控膨胀堵漏剂SDP。

图1 不同粒径的温控膨胀堵漏剂SDP90 系列

2 温控膨胀堵漏剂SDP 性能评价

2.1 激发温度性能测试

形状记忆聚合物型温控膨胀堵漏剂的玻璃化转变温度Tg,是堵漏剂产生形变的关键控制指标。采用差示扫描量热仪(DSC)测试样品的玻璃化转变温度[16],得到的3 种不同交联度的玻璃化转变温度。由实验结果可知,固化度分别为0、80%和90%的堵漏剂SDP,激活温度分别为76.33、92.46和106.29 ℃,以下分别简称代号SDP75、SDP90和SDP105。可知,随着固化度的提升,制备的形状记忆聚合物的玻璃化转变温度逐渐提升。

2.2 膨胀延迟性能测试

温控膨胀堵漏剂从井口达到井底需经历一定的时间,堵漏工艺不一样,堵漏剂达到井底的时间也不一样。要求堵漏剂达到漏失空间后,在激活温度环境下膨胀架桥。因此,要求温控的智能堵漏剂具有延迟膨胀效应。

2.2.1 温度对膨胀延迟时间的影响

将温控膨胀堵漏剂试样板材折叠固定成90°后放于油浴锅中,设置油浴锅温度为Tg-15 ℃~Tg+20 ℃,分别测试试样的形状回复率与膨胀延迟时间的关系,每隔一定时间测量一次回复角度,计算形状回复率。见图2。可知,随着玻璃化转变温度的升高,达到相同膨胀率所需的时间越长。但该系列的3 种试样的膨胀延迟时间相差并不太大,SDP75 形 状 回 复 到100%,SDP75、SDP90、SDP105 所需完全膨胀时间分别为40.07、45.27、53.43 min。还可知,随温度的升高,SDP 膨胀所需的时间越短,在高于激活温度10 ℃左右,SDP系列的膨胀延迟时间为9.07~11.42 min;在高于激活温度20 ℃左右,SDP 系列的膨胀延迟时间为3.5~6.87 min。由图2(d)可知,在低于激活温度下,SDP 系列膨胀延迟时间明显变长,其完全膨胀时间在190~243 min,主要是因为在低于激活温度时,分子链活动能力降低,需要更长的时间积蓄膨胀所需要的能量。由图3 可以看出,SDP 系列在低于玻璃转化温度15 ℃,8 h 以内,形状回复率极低,且玻璃化转变温度越高,形变恢复速率越慢。可见,环境温度过低之后,链段运动所需的能量不足,即使延长保温时间,可逆相中的冻结链段由于活性低,也不能被激发恢复初始形变。

图2 SDP 系列在Tg 附近时形状回复率与膨胀时间关系

图3 SDP 系列在Tg-15 ℃时膨胀延迟时间与形状回复率关系

2.2.2 粒径对膨胀延迟时间的影响

为了考察粒径对堵漏剂膨胀延迟时间的影响,将3 种不同激发温度的SDP 系列板材造粒成不同尺寸的温控膨胀堵漏剂,测试Tg温度环境下达到100%膨胀时,膨胀延迟时间如表1 所示。

表1 不同尺寸温控刚性膨胀堵漏剂形状回复100%的时间

可知,粒径大小基本不影响同一玻璃化转变温度的温控膨胀堵漏剂的膨胀延迟时间,其主要与材料本身的结构有关,与粒径大小关系不大。温控膨胀堵漏剂SDP 的形状回复时间范围较宽,可根据井深、井底温度、循环时间选择合适的SDP 玻璃化转变温度系列,根据不同的裂缝尺寸选择不同的粒度,制定相应的堵漏工艺。

2.3 抗压性能测试

采用万能压力试验机,分别测试温控膨胀堵漏剂膨胀前后的抗压缩性能,即材料在常温和转化温度Tg+10 ℃时的抗压缩性能,结果见图4。

图4 温控膨胀堵漏剂SDP 抗压强度实验

由图4 可知,随着玻璃化转变温度的升高,常温和高温膨胀后的堵漏剂的抗压强度都逐渐增大。这是由于随着玻璃化转变温度的升高,产品交联度增高,其化学固定相的交联点增多,加大了承受载荷的能力,力学性能增强。常温下温控膨胀堵漏剂抗压强度较高≥71.62 MPa,被压缩以脆性破坏为主;加热至玻璃化转变温度以上10 ℃,材料由脆性破坏转变为韧性破坏,抗压强度≥17.21 MPa,相比常温明显减小,强度也减小。

2.4 裂缝封堵性能测试

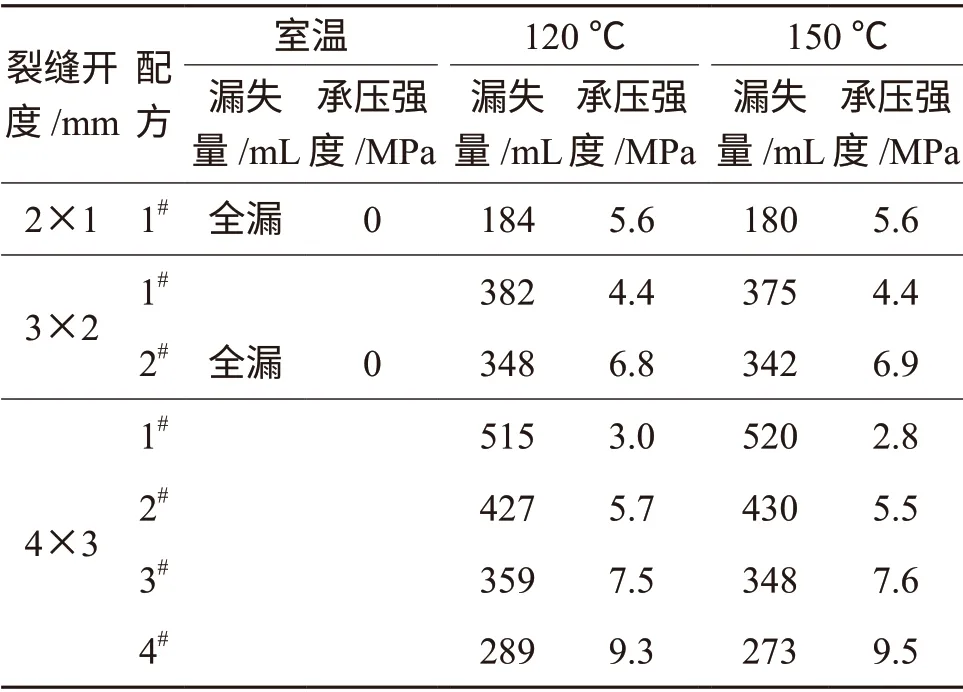

2.4.1 SDP对不同裂缝封堵效果

将不同粒径和不同浓度的SDP75 加入2000 mL 基液中:4% 膨润土浆+0.5%PAM+3%SMP+5%SPNH。测试25、120 和150 ℃温度时裂缝封堵性能,注意高温条件下先收集3.5 MPa/30 min 的漏失量并记录,然后进行承压实验,实验结果见表2。配方如下。

表2 SDP 在不同温度条件下的裂缝封堵实验

基液 4%膨润土浆+0.5%PAM+3%SMP+5%SPNH

1#基液+2%SDP(0.45~0.90 mm)+2%SDP(0.18~0.45 mm)

2#基 液+2%SDP(0.90~2.00 mm)+2%SDP(0.45~0.90 mm)+1%SDP(0.18~0.45 mm)

3#基液+3%SDP(0.90~2.00 mm)+3%SDP(0.45~0.90 mm)+1%SDP(0.18~0.45 mm)

4#基液+4%SDP(0.90~2.00 mm)+3%SDP(0.45~0.90 mm)+2%SDP(0.18~0.45 mm)

由表2 可知,室温下SDP 不能对裂缝进行有效封堵,加压过程中全部漏失,承压能力为0;在120 和150 ℃下,高于玻璃化转变温度,SDP 颗粒膨胀,恢复初始形态,在裂缝中进行架桥封堵,漏失量减小,承压能力增加;而且随着加量增大,漏失量逐渐减小,承压能力逐渐增强;此外,120 和150 ℃的温度环境对堵漏液的封堵性能明显影响较小,可见堵漏剂具有良好的抗温性。加量为9%时,承压能力达到9.5 MPa。

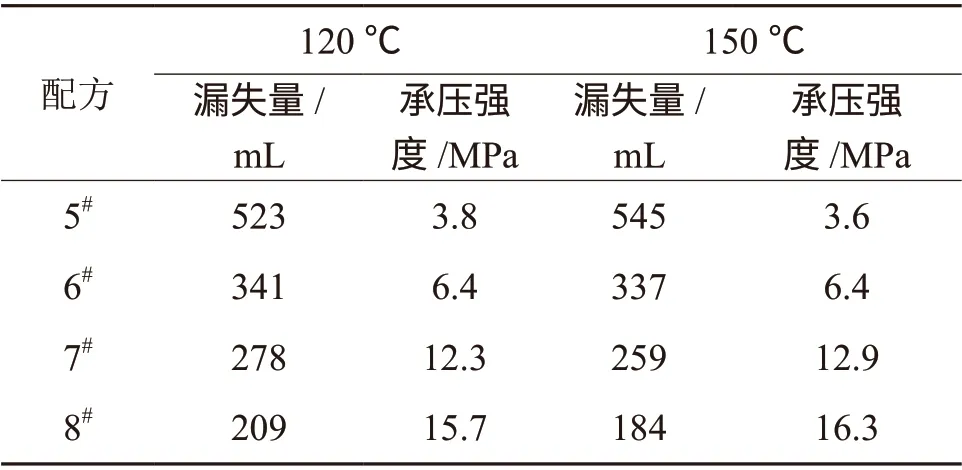

2.4.2 SDP与其它堵漏材料复合堵漏效果

不同类型钻井液防漏堵漏材料具有协同作用效果,颗粒间紧密结合、相互挤压,一方面可以增大颗粒堆积体积分数,形成颗粒紧密堆积,另一方面还可以改善刚性颗粒弹性变形性能与粒度降级率,形成承压能力高,且具有一定弹性的裂缝致密承压封堵层,即构成“强力链网络”的裂缝致密承压封堵层,从而显著提高钻井液封堵承压能力[20-23]。因此将温控膨胀堵漏剂SDP 复配刚性和弹性颗粒、柔性纤维,形成不同浓度堵漏液配方,构建裂缝致密承压堵漏液。

该实验评价对比传统堵漏粒子加入温控膨胀堵漏剂SDP 前后封堵性能,选择SDP75 型温控膨胀堵漏剂,3 mm×2 mm 的楔形长裂缝,分别测试120 和150 ℃温度环境下,堵漏液的漏失量和承压能力,结果见表3。由表3 可知,由不同性质的传统堵漏粒子形成的堵漏液配方,滤失量较大,承压能力较低;随着温控膨胀堵漏剂的加入,复合传统堵漏粒子后,明显增强了堵漏液对3 mm×2 mm裂缝的封堵性能;随着SDP 浓度的增加,堵漏液的架桥封堵能力进一步加强,滤失量继续显著降低,承压能力明显提升;而且,当SDP 的浓度达到7%后,堵漏液高温150 ℃的封堵性能略高于120 ℃的封堵性能。配方如下。

表3 不同温度下控刚性堵漏液裂缝封堵实验

5#4%膨润土浆+1%磺酸盐聚合物+10%复合堵漏剂+5%核桃壳+3%弹性橡胶+3%云母+5%多级配填充封堵剂

6#4%膨润土浆+1%磺酸盐聚合物+10%复合堵漏剂+5%核桃壳+3%弹性橡胶+3%云母+5%多级配填充封堵剂+2% SDP(0.45~0.90 mm)+2% SDP(0.18~0.45 mm)

7#4%膨润土浆+1%磺酸盐聚合物+10%复合堵漏剂+5%核桃壳+3%弹性橡胶+3%云母+5%多级配填充封堵剂+3%SDP(0.90~2.00 mm)+3%SDP(0.45~0.90 mm)+1% SDP(0.18~0.45 mm)

8#4%膨润土浆+1%磺酸盐聚合物+10%复合堵漏剂+5%核桃壳+3%弹性橡胶+3%云母+5%多级配填充封堵剂+5%SDP(0.90~2.00 mm)+3%SDP(0.45~0.90 mm)+2% SDP(0.18~0.45 mm)

3 现场试验

在宁夏兴1 井进行了应用。宁夏中卫地区兴1井为预探井,设计井深为3405.00 m,实钻井深为3406.80 m。目的层为三叠系,完钻层位为前中生界,钻探目的是了解兴仁堡凹陷地层结构、三叠系烃源岩发育特征及含油气情况,兼探前中生界地层及烃源岩发育情况。参考邻区马参1 井实钻温度资料,分析预测本井目的层段为常压地层,无异常高压,地温梯度为2.59 ℃/100 m,预计井底温度为103 ℃,根据现场经验,工作液从井口循环到井底时,其温度应该为井底温度的75%~80%左右,因此预计堵漏液达到井底时温度为77.2~82.3 ℃,因此选择温控膨胀堵漏剂选择SDP75 型。

3.1 防漏堵漏技术难点及措施

该井三开井段(1444.00~3406.80 m)钻遇直罗组、延安组、三叠系、二叠系。延安组底部,中三叠系存在泥岩与砂岩镶嵌互层,钻进过程中灰色泥岩、深灰色、灰黑色泥岩易产生垮塌掉块,形成不规则井眼,临井直罗组底部、延长组钻进过程中多次发生煤层裂缝性漏失及砂岩渗透性漏失,且漏速较大。因此该井段选用了抑制性聚合物防塌钻井液,堵漏材料配备温控型刚性膨胀堵漏工作液体系。实际钻进中出现了3 次井漏,漏失速度分别为42.0、32.8 和66 m3/h,采取温控性刚性膨胀堵漏剂配合常规的堵漏措施,均一次堵漏成功,解决了邻井直罗组、延安组钻进过程中多次漏失反复堵漏的问题。

堵漏液基础配方:(6%~10%)SDP75 型温控刚性膨胀堵漏剂+(5%~10%)核桃壳+(5%~10%)纤维类材料+(5%~10%)碳酸钙+(3%~6%)弹性石墨+(3%~5%)云母

3.2 井漏处理与预防

3.2.1 第一次井漏

第一次井漏发生在延长组井深2541.47 m 处,岩性为灰色细砂岩(含少量煤屑),平均漏速42.0 m3/h,泵入堵漏浆20 m3(20 m3井浆+5%核桃壳+8%复合堵漏剂+5%碳酸钙+3%单项压力封闭剂+5%SDP75 型温控刚性膨胀堵漏剂)起钻至技术套管,5 h 后下钻至井底,循环时液面稳定,堵漏成功,本次井漏共计漏失钻井液32 m3。

3.2.2 第二次井漏

钻进至延长组井深2650.19 m 时,再次井漏,灰色含砾粗砂岩(含少量煤屑),平均漏速32.3 m3/h。泵入堵漏浆15 m3(井浆+5%核桃壳+10%复合堵漏剂+3%碳酸钙+3%单项压力封闭剂+5%温控膨胀堵漏剂SDP75)。起钻至技套静止堵漏,5h 后下钻到底,循环观察,液面稳定,堵漏成功。本次井漏累计漏失钻井液59.2 m3。

3.2.3 第三次井漏

钻进至延长组井深2822.84 m 处,发生第三次井漏,岩性:灰色、黄灰色泥岩、砂质泥岩(含少量煤屑),平均漏速66 m3/h,由于本次漏速比较大,堵漏浆配方:25 m3井浆+6%核桃壳+10%复合堵漏剂+5%碳酸钙+3%单项压力封闭剂 +7%SDP 型温控膨胀堵漏剂,静止堵漏5 h,下钻到底循环,液面稳定,堵漏成功,本次井漏累计漏失钻井液57.3 m3。

3.3 防漏钻井液措施

发生3 次井漏后,为减少砂岩渗透性漏失及煤层裂缝性漏失,钻进过程中定期补充随钻堵漏剂,提前预防井漏;钻井液密度走设计下限,降低液柱压力,后期钻进时钻井液密度维持在1.23~1.24 g/cm3,通过该措施,有效预防了井漏,后期钻进时再未发生井漏,完井作业顺利。

3.4 钻井效果及对比

在宁夏兴1 井应用温控膨胀堵漏技术,取得了良好的应用效果,与邻井马参1 井钻井效果进行了对比,见表4。由表4 可以看出,兴1 井与马参1井相比,漏失次数和堵漏次数明显减少,漏失量也明显降低,相比降低了77.67%。兴1 井全井发现3 处漏失,皆一次堵漏成功,堵漏成功率为100%,三开井径规则,平均井径扩大率为9.05%,节约了钻井成本和材料成本。由此可知,抑制防塌钻井液技术结合温控膨胀堵漏技术为兴1 井的顺利施工提供了有力的技术保证,为该区块的堵漏提了供新技术和新经验。

表4 兴1 井与邻井马参1 井的钻效对比

4 结论与认识

1.优化产品制备工艺,形成了76.33 ℃(SDP75)、92.46 ℃(SDP90)和106.29 ℃(SDP105)等3 种不同激活温度的温控膨胀堵漏剂,粒径根据实际需求可调整。

2.增韧剂的加入不仅增强了产品的热塑性,提高了抗压强度,同时延长了膨胀延迟时间。SDP750、SDP90 和SDP105 在Tg温度下,膨胀延迟时间40.07~53.43 min;随着环境温度的升高,膨胀延迟时间明显降低;在低于激活温度10 ℃环境下,分子链活动能力降低,需要较长时间积蓄所需要的能量完成膨胀;在低于激活温度15 ℃环境下,可逆相中的冻结链段活性低,8 h 内形状回复率≤32.5%。

3.堵漏剂SDP 常温抗压强度≥71.62 MPa,高温抗压强度≥17.21 MPa,粉碎成颗粒后对裂缝膨胀架桥封堵,9%浓度时其承压能力≥9.5 MPa。温控膨胀堵漏剂SDP 复配常规堵漏材料后,构建的裂缝致密承压堵漏液明显提高了对3×2 mm 的长裂缝150 ℃高温下的封堵性能,当其中SDP 浓度达到10%时,漏失量达到184 mL,承压能力达到16.3 MPa。

4.将温控膨胀堵漏剂SDP 复配刚性和弹性颗粒、柔性纤维等材料在宁夏兴1 井进行了应用,成功解决了直罗组底部、延安组钻进过程中多次发生的漏失问题,一次堵漏成功率100%,漏失量相比临井降低77.67%。