中性酸化压裂一体化滑溜水体系研究

姚二冬,邬国栋,赵龙昊,麦尔耶姆古丽·安外尔,刘晏池,周福建

(中国石油大学(北京)非常规油气科学技术研究院,北京 102249;2.中国石油新疆油田公司工程技术研究院,新疆克拉玛依 834000)

0 引言

对于致密油气,水力压裂不仅是增储上产的手段,更是作为一种投产必备措施在开发中起到了关键作用。但是致密储层低孔低渗,压裂液大量压入地层后会产生严重的储层伤害,例如黏土膨胀、颗粒运移、残渣和液锁等,这些固液相伤害会明显地堵塞孔隙,压缩孔径,影响压裂效果[1-2],即使是极小的伤害也能使压后增产幅度降低,甚至导致油井的减产。我国多处致密油田都因储层伤害产生了大量的无效井,造成了巨大的经济损失[3]。因此,为了有效提高压裂增产效果,增加油气井开发效益,需要研发低伤害甚至能原位解除伤害的压裂液体系[2]。

目前国内外普遍采用酸化酸压作为解除储层伤害的主流方式。酸基压裂液不仅对堵塞物具有较好溶解能力,比如黏土,也能溶解部分漏入储层而对孔道造成堵塞泥的钻井液等,对于储层解堵和恢复产能具有特别好效果[3-4]。有学者在进行解除压裂液伤害综合评价和岩心模拟驱动实验,发现酸化解除压裂液伤害效果明显,岩心渗透率提高率高达90.3%[5-6]。虽然酸化具有突出的伤害解除能力,但是在近井地带存在严重的损耗问题,而且有效作用距离短,很难到达油气区深部解除伤害,除此之外酸液对管柱的腐蚀能力较强,产生的铁离子会对减阻剂的性能有严重影响[7]。因此,急需研发一种新的不显示酸性的解除伤害压裂液体系。

自生酸具有独特的优势,可以有效弥补常规酸液的缺点。自生酸在地面上不显酸性或弱酸性,但在井底温度下逐渐产生酸,既降低了酸岩反应速率,延长了酸岩反应距离,又减小了对井下管柱的腐蚀作用,具有其他酸液体系不可比拟的优点[8-10]。对于能同时在压裂过程中实现酸化解堵的压裂液体系研究较少,储层改造过程主体采用压裂和酸化两个步骤,施工时间长、成本高。为了有效解除压裂过程中的储层伤害问题,同时实现压裂酸化一体化以减少施工成本,研究了一种自生酸滑溜水压裂液体系,该体系能够在进行压裂改造的同时进行酸化解堵,并设计了一套系统的试验方法用于研究自生酸压裂液体系的伤害解除机理,利用有效H+浓度和溶蚀率定量观测分析了不同自生酸在不同温度和浓度下的生酸缓速性能和溶蚀能力;并对优选的自生酸压裂液体系的配伍性以及减阻性能进行了研究;同时结合岩心流动实验与核磁共振实验从孔径的角度研究了该压裂液体系的伤害解除效果;利用压力传导实验分析了该体系的伤害解除能力。

1 实验材料、设备与评价方法

1.1 实验材料和仪器

实验材料:自生酸SEG-A,乙酸乙酯作为生酸主剂;自生酸SEG-B,乳酸乙酯生酸作为主剂;自生酸SEG-C,甲酸乙酯作为生酸主剂;碳酸钙(分析纯);纯水;滑溜水DR800;模拟地层水(2%KCl);新疆吉木萨尔岩心(根据实验要求处理成一定尺寸)。

实验仪器:数字酸度计PHS-25;多功能岩心驱替实验装置;渗透膜压力传导及工作液伤害测试;低场核磁共振仪器;环路摩阻测试仪。

压裂液配制:利用优选的自生酸主剂并按照其最优浓度配制自生酸压裂液体系,具体用量为:自生酸主剂+0.2%黏土稳定剂(有机季铵盐与氯化钾)+0.2%助排剂(HSC-25)+0.1%铁离子稳定剂(乙二胺四乙酸二钠)+0.1%滑溜水DR800

1.2 生酸能力测试方法

鉴于目标区块地下温度在80 ℃左右,为模拟现场条件,测试温度设定在80 ℃。让浓度和种类不同的自生酸与碳酸钙粉末在设定的时间、温度等条件下进行反应,根据碳酸钙粉末的消耗质量,计算出单位体积自生酸产生的H+浓度,并换成相应等效盐酸浓度,即为自生酸的产酸能力。

1.3 配伍性研究

按照上述配方配制成压裂液体系后,将其放在80 ℃水浴锅内静置观察外观,持续一段时间后观察是否有絮凝等沉淀物的出现,明确其是否稳定。

1.4 环路摩阻试验

温度越高自生酸的生酸能力越强,pH 降低速度越快。为了明确温度变化和pH 降低后对压裂液减阻性能的影响,利用环路摩阻测试仪分别测试了自生酸压裂液在不同温度下减阻率,为了使自生酸压裂液体系充分生酸、减小误差,以更好模拟现场情况,在每次升温后至少维持30 min 再进行测试。

1.5 压力传导实验

将胶结岩心放入夹持器内,抽真空;设定胶结岩心下端压力为0.1 MPa,所用驱替液为盐水,上端压裂液设定压力为0.5 MPa,记录压差变化,得到岩心压力传导曲线和渗透率计算曲线(δ1),然后根据式(1)计算得到渗透率K1;设定胶结岩心下端压力为0.5 MPa,所用驱替液为压裂液,上端压裂液设定压力为0.1 MPa,记录压差变化和渗透率计算曲线(δ2),计算得到渗透率K2;(K1-K2)/K1×100 即为压裂液造成的伤害率;在80 ℃下将胶结岩心饱和自生酸压裂液体系2 h,再次设定胶结岩心下端压力为0.5 MPa,所用驱替液为自生酸压裂液体系,上端设定压力为0.1 MPa,记录压差变化和渗透率计算曲线(δ3),计算得到渗透率K3;(K3-K1)/K1×100+100%即为该体系的伤害解除效果。

式中,δ 为ln[(Pm-P(l,t)/(Pm-P0)]与时间曲线的斜率;P(l,t)为下游压力随时间变化,其值等于岩样在x=l处的压力,即岩样下端面的压力,MPa;Pm为上游初始压力,MPa;Po为下游初始压力,MPa;A 为岩样横截面积,cm2;V 为下游容器体积,cm3;C 为工作液压缩系数,MPa-1;μ 为工作液黏度,mPa·s.

2 自生酸产酸能力与优选

2.1 自生酸的生酸能力测试与优选

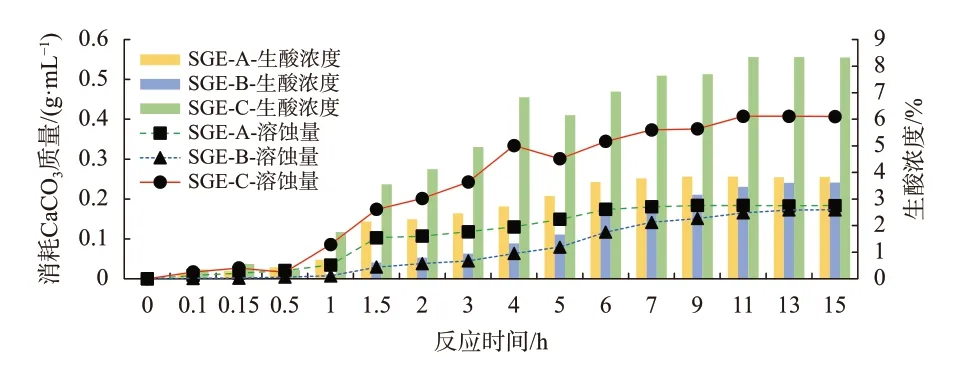

根据1.2 生酸能力测试方法对3 种自生酸体系进行溶蚀能力和生酸能力进行测定实验结果见图1。

图1 80℃下3 种自生酸溶蚀碳酸钙的量与等效生酸浓度

如图1 所示,3 种自生酸均有明显的缓速生酸能力,随着时间的进行逐步溶蚀更多碳酸钙粉末。相对于常规酸液体系,自生酸释放酸的速度更慢,能在地层内有效作用距离更远,可以长时间有效的解除储层伤害。在单位时间内SGE-A 消耗碳酸钙最大量为0.183 g/mL,生酸浓度最高为3.8%,与SGE-B 的0.173 g/mL,3.6% 类似,相比之下SGE-C 消耗更多的碳酸钙,最大消耗量达到0.41 g/mL,生酸浓度最高能达到8.325%,是SEG-A 与SEG-B 的两倍以上,从曲线斜率可以看出SEG-C的生酸速率也相对较快,所以优选了SEG-C 作为生酸压裂液体系的生酸主剂。

2.2 自生酸的生酸浓度优选与温度影响研究

将不同浓度的自生酸在80 ℃条件下进行生酸测试,结果如图2 所示。在自生酸浓度大于4%前,碳酸钙溶蚀量随着浓度增加快速上升,当浓度达到4%后,碳酸钙的溶蚀量,不再随自生酸浓度增加而快速增加,增长速率变缓,生酸量变低,因此,优选4%为自生酸SEG-C 的最经济浓度。

图2 不同浓度的自生酸SEG-C 的生酸溶蚀碳酸钙量

温度对生酸效率的影响,如图3 所示。现场施工时地面和井筒温度较低(<40 ℃),自生酸SEG-C 在常温下基本不生酸,因此自生酸压裂液体系不会腐蚀地面设备和管柱。同时,即使在储层温度,也需要1 h 左右才能显著生酸,因而也避免了酸液在近井高渗地带的损耗。地层温度下1.5 h后,生酸的速率逐渐变快,生酸浓度最高可达到8%当量盐酸。该酸浓度下,液体能够有效地解除地层内部的压裂液伤害。此外,由图3 还可以看出,即使存在碳酸钙对酸液的损耗,但是生酸浓度是长时间内较为稳定的,酸液浓度基本保持在较高水平,因此该体系在现场施工时可以在地层内实现长期深部解堵的目的。

图3 不同温度下自生酸SEG-C 的等效生酸浓度

3 自生酸压裂液体系与性能评价

3.1 自生酸压裂液体系的配伍性研究

将优选的自生酸主剂与压裂液添加剂进行复配,形成自生酸压裂液体系,配方如下:自生酸主剂SEG-C+0.2%黏土稳定剂(有机季铵盐与氯化钾)+0.2%助排剂(hsc-25)+0.1%铁离子稳定剂(乙二胺四乙酸二钠)+0.1%滑溜水DR800。然后在80℃观察其外观特征,对其配伍性进行研究。

如图4 所示,自生酸压裂液体系在地层温度80 ℃下持续生酸一段时间后,无明显沉淀与絮凝现象,配伍性良好,具体外观情况汇总见表1。

图4 不同时间下自生酸压裂液体系的配伍性

表1 自生酸压裂液体系配伍性现象表

表1 也显示,自生酸压裂液体系的配伍性良好,生酸后不会使得压裂液产生沉淀或者絮凝,24 h 之内一直是稳定的乳状液形态,但是观察到在6 h 时该体系内会产生极少量的气泡,分析可能是配制水内存在少量碳酸氢根与碳酸根,当溶液内的氢离子浓度足够高后会与碳酸氢根与碳酸根反应,生产二氧化碳气体,产生气泡;12 h 后,溶液内碳酸氢根和碳酸根与氢离子反应完全,气泡消失,所以该体系的配制水最好选用碳酸根或者是碳酸氢根含量少的水,以免将自生酸产生的酸被部分消耗,影响自生酸的生酸性能。综上所述,自生酸压裂液体系在地层情况下配伍性良好,但是该体系的减阻性能还需进一步研究。

3.2 自生酸压裂液摩阻测试

为明确压裂液在地层内减阻效果,在不同温度下对自生酸裂液体系进行了减阻率的测试,测试结果如图3 所示。

图5 不同温度下自生酸压裂液体系的减阻率测试

首选,自生酸压裂液体系具有较好的耐温性能,温度对减阻率的影响并不明显。当温度从23 ℃上升到40 ℃过程中,减阻剂溶液的减阻性能稍有提升。这种现象的出现可能是由于温度升高导致压裂液黏度降低,降低了溶液整体流动黏滞阻力;同时温度的升高有利于聚合物的舒展,增强了压裂液的减阻性能,而且低温度下生酸浓度较小,不会严重影响溶液的pH,在40 ℃的减阻率达到最高值79.6%。当温度超过40 ℃时,压裂液本身的长支链结构可能会受到高温的影响,同时体系内的自生酸生酸速率变大,pH 也会急剧减小,进一步影响了压裂液聚合物的性能,这时压裂液的减阻性能在低流速条件下出现了明显下降,50 ℃低流速下的减阻率只有42%,当流速高于6 m3/h 时,温度与pH对压裂液减阻性能影响变大,随流速升高减阻率持续下降到73.2%后曲线恢复平稳,当温度提升至80 ℃后,压裂液在低流速阶段的减阻率比50℃时更低些为34%,在高流速情况下,减阻率曲线的走势与50 ℃时类似,在减阻率达到最高点75.8%后,出现了下降的情况,最终曲线平稳在72.3%,由此可见高温下压裂液体系的耐剪切能力出现了一些问题,但是减阻率依然在70%以上,减阻效果依然良好,能够满足现场要求,因此即使是因为80 ℃时压裂液内自生酸产酸速率较快,聚合物会受到高浓度氢离子的影响使支链蜷缩,但是该压裂液体系的抗酸能力较为突出,聚合物受到的影响较小,减阻率并没有因过低的pH 而受到很大影响。

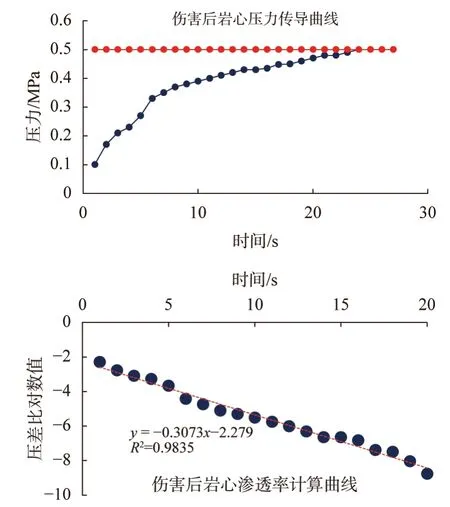

3.3 压力传导伤害测试实验

由于岩心较为致密,采用常规岩心流动仪无法测试,因而将同一块岩心加工为3 个薄片,然后分别利用渗透膜压力传导及工作液伤害测试仪测试3片岩心的压力传导曲线并通过拟合上下游实时压差与初始压差之比的对数值与时间的关系,可以得到1.5 节中的斜率δ,然后将其代入公式(1)可以求出渗透率[17],压力传导曲线和结果如图6~8 所示。

图6 原始岩心压力传导测试结果

图6~8 的压力传导图结合式(1)计算后得到,岩心原始渗透率为0.006 94 mD,该岩心较为致密,驱入压裂液后,由于黏土膨胀以及固相颗粒堵塞等问题,岩心渗透率降低到0.004 52 mD,常规压裂液对于储层伤害较严重,伤害率较高为34.8%;注入自生酸压裂液体系后,自生酸开始生酸,逐渐溶蚀孔隙内的固相颗粒,压裂液伤害的解除以及孔径的增加使得岩心渗透率明显改善,甚至超过了原始渗透率,而且随着自生酸产酸时间的增加,氢离子浓度会更高pH 值更低,对于伤害的解除效果也会更明显,最终岩心渗透率为0.008 986 mD,高于原始渗透率的0.00694 mD,伤害解除率为129.9%。

图7 常规滑溜水伤害后岩心压力传导测试结果

图8 自生酸压裂液处理后岩心压力传导测试结果

4 结论

1.通过室内评价优选了一种常温下不生酸,地层温度下能够缓释生酸,具有无腐蚀特性的自生酸SEG-C 作为自生酸压裂液体系的生酸主剂,并确定了最优生酸浓度为4%。具体压裂液配方为:4%自生酸主剂SEG-C+0.2%黏土稳定剂(有机季铵盐与氯化钾)+0.2%助排剂(HSC-25)+0.1%铁离子稳定剂(乙二胺四乙酸二钠)+0.1%滑溜水DR800。

2.自生酸压裂液体系能够实现酸化压裂一体化的目标,兼具了压裂与酸化两项功能,可期待能够提高油气田开发便利性与经济效益。

3.自生酸压裂液体系性能评价表明,该体系具有很好的配伍性和减阻效果,对岩心的溶蚀量较高,可以解除致密储层伤害的问题;同时自生酸可以有效的改善岩心渗透率,使其恢复到等于甚至是高于原始渗透率大小的情况。