硅酸盐钻井液用多功能润滑剂

刘智勤,管申,许明标,吴娇

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2.长江大学石油工程学院,武汉 430100;3.荆州嘉华科技有限公司,湖北荆州 434000)

0 引言

北部湾盆地未开发的边际油田群地质储量高达1.05 亿m3,整个边际油田呈“整体分散、局部富集”的特点,具有客观的开采价值。北部湾盆地存在上部易垮塌地层与下部储层同井段、泥页岩断层发育、地层强度高可钻性差等地层特性,储层段黏土矿物含量为36%~62.7%,主要以伊蒙间层与伊利石为主,具有一定的水化膨胀性,分散性强,剥落掉块为主要井壁失稳方式。目前北部湾盆地W 区块已作业的40 多口井中,60%的井采用水基钻井液,40%采用油基或合成基钻井液,水基钻井液在钻进储层段时,由于泥岩含量高、摩阻大、井下事故频发,经常出现井壁不稳定问题,起下钻遇到阻卡、缩径等复杂情况,严重影响了该区域的勘探开发速度;而采用油基或合成基钻井液作业时,虽然上述难题明显得到缓解,但是不能满足当前环境保护的需求。因此,需要开发高性能的水基钻井液和水基外加剂来保证井壁稳定、降低摩阻,保障该区块油气井稳定高效的开发。

分析国内外井壁的失稳机理,约90%的井壁失稳问题与页岩有关[1-2],W 区块储层段黏土矿物含量高,井壁失稳风险大,常规的水基钻井液不能满足其开发的需求。考虑到硅酸盐钻井液具有优秀的“封固”特性,能够通过堵塞页岩孔隙和微裂缝,抑制页岩中黏土矿物水化膨胀和分散的性能较好,具有类似油基钻井液的强防塌性能和强抑制性能[3-7],后期开发中希望引入硅酸盐钻井液进行钻进。该钻井液目前在塔里木油田、大庆油田、大港油田和海上油井等进行了广泛应用,防塌效果明显。但硅酸盐钻井液的强碱性使得钻井液添加剂的配伍性差,如常规润滑剂极易失效,同时常规润滑剂主要功能体现在降低摩阻方面,抑制能力较弱,不能有效地抑制黏土的水化膨胀。尽管国内外学者在优化硅酸盐钻井液的润滑性能方面做了大量的研究和测试[8-11],但其在润滑性方面仍存在较多的难题[12-13]。

为了解决北部湾盆地井壁不稳定性和使用硅酸盐钻井液与润滑剂不配伍的难题,室内研发了一种具有润滑性能好、抑制性强的ALM 多功能润滑剂。与常规润滑剂主要依靠乳化剂吸附(即在钻具与井壁之间形成油膜降低钻具与井壁之间的摩擦)不同,ALM 多功能润滑剂主要是依靠大量分子化学吸附,使得钻具与井壁呈现出一种完全隔离的状态从而降低摩阻。ALM 多功能润滑剂与硅酸盐钻井液配伍性良好,高碱性环境下不会水解失效,不易起泡。同时,该润滑剂抑制性强,能抑制W 区块储层段岩石的水化膨胀,降低了钻井过程中出现井壁失稳的风险。

1 多功能润滑剂合成及机理分析

1.1 ALM多功能润滑剂的制备

在室温下将环状酸酐化合物、三乙醇胺和催化剂按照40∶20∶5 的质量比依次加入到反应釜中,搅拌升温至80~90 ℃反应3 h,此过程中环状酸酐化合物水解反应的产物与三乙醇胺发生酯化反应,生成含双酯键的有机物。在氮气保护下升温至160 ℃,加入一定量的太古油和乙二醇,继续升温至170~180 ℃反应2 h,降温至90 ℃后,转入调和釜,加入纳米聚四氟乙烯微粉,继续反应2 h,循环过滤冷却至室温[14],得到的棕黄色液体即为ALM 多功能润滑剂。

1.2 ALM润滑机理和抑制机理

1)ALM 多功能润滑剂润滑机理。①ALM 多功能润滑剂具有层状结构的双酯键、醚键,其分子之间可相对滑动,能在黏土微粒表面产生吸附作用,进而降低黏土微粒在流动过程中产生的滑动摩擦阻力;②羟基、醇羟基等极性基团,能提高润滑剂和纳米聚四氟乙烯粉的亲水性和吸附性,使润滑剂在岩石和钻具表面上形成定向的分子层,从而形成了高韧性的润滑吸附膜,吸附膜具有一定的承压能力,可有效地阻止井壁和钻具表面的直接接触,减少摩擦阻力从而起到润滑作用;且吸附基团位于分子链同端,吸附层致密不易脱附;③同时引入纳米聚四氟乙烯微粉,可以填充钻具摩擦表面的微滑痕处以及由摩擦引起的凹槽,降低摩擦表面的磨损,能有效降低压差卡钻的风险。

2)ALM 多功能润滑剂的抑制机理。ALM 多功能润滑剂抑制机理见图1。

图1 ALM 多功能润滑剂抑制机理

如图1 所示,ALM 多功能润滑剂中的少量纳米聚四氟乙烯微粉填充微裂隙及微孔隙,醇羟基、醚基等多种基团使润滑剂在掉块岩石表面形成了高韧性的润滑吸附膜,与微裂隙及微孔隙岩石的表面键合,起到对岩石弱面的胶结作用,宏观增强岩石整体强度;同时形成的润滑吸附膜隔绝了盐水对岩样的侵蚀,减缓了岩样的水化膨胀。层状结构的双酯键形成类似锚链属性的多点锚链,其能够快速控制最活跃水化点并牢牢的固定在岩石表面及层间,防止黏土颗粒发生表面水化和渗透水化,双重作用防止泥岩造浆,并提高井壁稳定性。

2 ALM 多功能润滑剂性能评价

2.1 理化性能

润滑剂ALM 外观为棕黄色均匀液体,密度为0.90 g/cm3,荧光级别较低为3 级,参考Q/SY 1088—2012《钻井液用液体润滑剂技术规范》,对润滑剂ALM 的主要理化性能进行了评价,ALM的密度为0.9±0.1 g/cm3,密度差为0.05 g/cm3,凝点为-10~-9 ℃,表观黏度为18 mPa·s,滤失量为13 mL,挥发分含量为5.2%,润滑系数降低率为87.65%,黏附系数降低率为68.52%。结果表明,ALM 的理化性能均满足现场润滑剂使用基本要求。

2.2 环保性能

ALM 的主要原材料为环保可降解材料,可减轻或避免对环境的污染。室内对多功能润滑剂的生物降解性和生物毒性进行了测试。

1)生物降解—BOD5/CODCr法:一般行业要求不低于10%;以重铬酸钾法测定润滑剂的CODCr,稀释与接种法测定润滑剂的BOD5,以BOD5/CODCr值表示生物降解性(见表1),BM-1 生物降解性>25%,属于易降解物质[15]。

表1 ALM 多功能润滑剂的生物降解能力

2)生物毒性—卤虫法。海洋一级海域要求EC50大于30 000 mg/L。依据Q/SY111—2007《油田化学剂、钻井液生物毒性分级及检测方法发光细菌法》,测定ALM 的生物毒性EC50值为61 500 mg/L,远大于排放标准30 000 mg/L。

环境保护测试实验结果表明,合成的ALM 多功能润滑剂的生物毒性显示其对环境友好,且具有良好的生物降解性,无生物毒性,属于环境友好型润滑剂。

2.3 润滑性能

室内采用抗磨试验机KMY201-1A 和 E-P 极压润滑仪,分别评价了白油、钻井液中常用的植物油类润滑剂LUBE-H、聚合醇类润滑剂PF-LUBE 以及ALM 多功能润滑剂在清水中不同加量时的抗磨性能和极压润滑性能,实验结果如表2 所示,抗磨钢块上的磨损情况如图2 所示。

表2 不同润滑剂极压润滑及抗磨性能评价

图2 抗磨钢块的磨损情况(从左至右依次为15%ALM多功能润滑剂、PF-LUBE、LUBE-H 和白油)

由实验结果可知,白油润滑性能较好,润滑系数为0.036,但抗磨性能较差,可以承载6.5 kg 的重量且钢块磨痕很大;多功能润滑剂ALM 的抗磨和润滑性能均好,加量15%多功能润滑剂ALM 的润滑系数为0.032,可承载12 kg 的重量,且钢块磨痕非常小,润滑性能及抗磨性能均优于白油和其他类型的润滑剂。

由于部分常规润滑剂不抗钙镁,在海水膨润土浆中易起泡,甚至润滑剂失效,而W 区块采用海水钻进,故该实验增加了润滑剂在模拟海水膨润土浆中的性能评价,结果见表3。从表3 可以看出,在淡水和海水膨润土浆中,ALM 多功能润滑剂的抗磨性能和润滑性能均优于润滑剂LUBE-H 和PFLUBE。

表3 在膨润土浆中加入0.5%润滑剂的性能评价

2.4 抗温性能

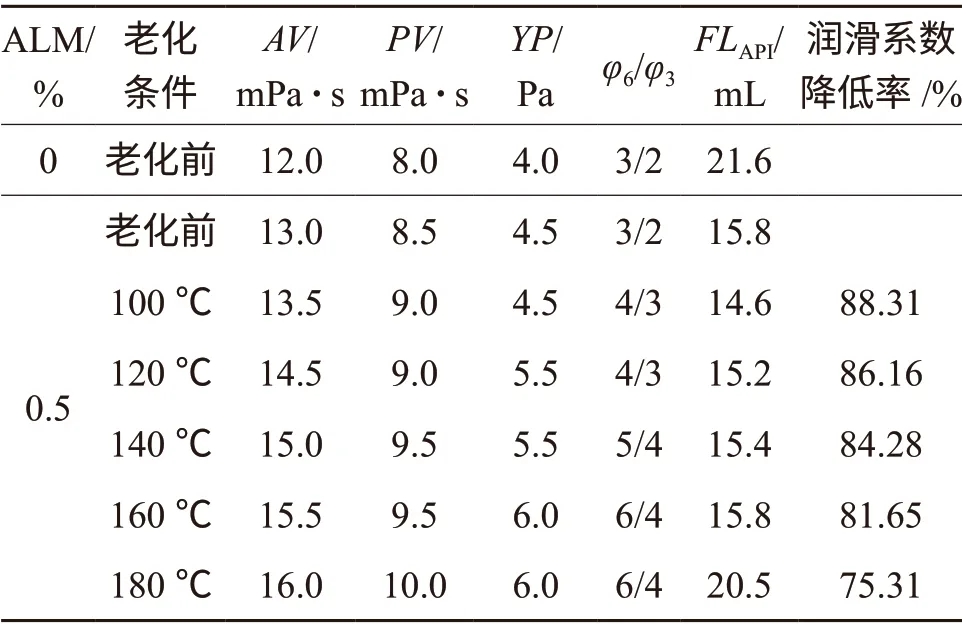

润滑剂的抗温性能是其在钻井液中持续发挥功效关键,室内采用5%的海水膨润土浆中加入0.5%ALM,测试不同温度下(100~180 ℃)润滑剂老化16h 后摩阻系数变化规律,考察ALM 的抗温性能,实验结果如表4 所示。实验结果表明,随着老化温度从 100 ℃升高至 160 ℃,海水膨润土浆润滑系数降低率变化幅度不大,始终保持在80%以上,温度升高到180 ℃时,出现了明显的下降,说明ALM 润滑剂耐温可达160 ℃,在高温下具有较好的润滑性能。

表4 ALM 多功能润滑剂在基浆中的抗温性能

2.5 抑制性能

ALM 多功能润滑剂的抑制性评价,室内通过浸泡实验,模拟钻井过程中钻井液对地层岩石的影响。取W 区块储层涠二段掉块岩样放入溶液中,观察岩样在恒温箱中90 ℃恒温浸泡1、2、24、48 h 的变化,结果见表5,48 h 岩样状态见图3,从表5 可以看出,WZ11-1 井掉块岩样极易水化膨胀,在淡水中仅浸泡1h 即破碎;配方3 中加入了ALM多功能润滑剂抑制效果较好,可媲美白油,能有效增强现场掉块的强度,抑制掉块水化分散,起到较好的预防井壁垮塌效果。采用5%ALM 多功能润滑剂对涠二段现场掉块岩样浸泡1 周后的电镜扫描结果如图4 所示。从图3 可以看出,浸泡1 周后,掉块本身存在的裂缝未出现发展延伸、未出现新裂缝,说明ALM 多功能润滑剂具有良好的抑制泥岩水化膨胀的能力。

表5 不同润滑剂溶液对岩样的水化抑制能力评价

图3 浸泡48 h 时后不同溶液中岩样状态对比

图4 ALM 多功能润滑剂浸泡岩样1 周后电镜扫描结果

3 不同钻井液体系的性能评价

对比评价了北部湾地区钻井现场所用的海水聚合物钻井液(PDF-PLUS/KCl)、PDF-MOM 两种钻井液和室内研究的硅酸盐钻井液的配伍性能、极压润滑性能、抗磨性能、四球抗磨性能和抑制性能。钻井液基本配方如下。

PDF-PLUS/KCl 体系配方:海水+0.25%NaOH+0.2%Na2CO3+2%膨润土(9%预水化膨润土浆)+0.7%PF-PAC-LV+3%PF-LSF+3%PF-NRL+5%KCl+0.5%PF-PLUS+0.2%PF-XC+3%PF-LUBE+2%PF-UHIB+重晶石加重至1.4 g/cm3

硅酸盐钻井液基本配方:65%淡水+1.0%NaOH+0.3%PAV-HV+0.3%XC+3%pH 值稳定剂+10%液体流型调节剂+1.5%降滤失剂+2%FT-2+5%硅酸钠+1%KCl+重晶石加重至1.4 g/cm3

现场PDF-MOM 体系配方:3#湛江白油+2%1699+1%1767+3%PF-MOALK+2%有机土+30%CaCl2盐水+2%PF-MORLF+5%PF-MOLSF+重晶石加重至1.4 g/cm3,油水比为85∶15

3.1 与钻井液的配伍性能

室内分别选取北部湾地区钻井现场所用的海水聚合物钻井液(PDF-PLUS/KCl)和硅酸盐钻井液进行测试,结果如表6 所示。

表6 ALM 多功能润滑剂与钻井液配伍性能评价

实验结果表明,加入润滑剂后,2 种体系的密度变化值均小于0.02 g/cm3,随着润滑剂加量的增大,两种体系的流变性基本保持稳定,API 失水和高温高压失水均出现下降趋势,pH 值基本无变化,尤其是对要求较为严格的硅酸盐钻井液体系基本无影响。润滑剂加量增加,体系的润滑系数降低明显,体现了良好的润滑性能,说明ALM 润滑剂与聚合物钻井液和硅酸盐钻井液配伍性良好。ALM 润滑剂推荐加量为5%,后续的3种体系对比实验中,硅酸盐钻井液中均加入了5%ALM 润滑剂。

3.2 四球抗磨性能评价

采用微控全自动四球摩擦试验机对比评价了硅酸盐、PDF-PLUS/KCl、PDF-MOM 三种钻井液体系的抗磨性能。实验结果表明,PDF-PLUS/KCL体系的四球抗磨磨斑为1.072 mm,PDF-MOM 体系的四球抗磨磨斑为0.780 mm,硅酸盐体系四球抗磨磨斑为0.662 mm,磨斑最小,为0.662 mm,硅酸盐体系抗磨效果比PDF-MOM 和PDF-PLUS/KCl 体系强,ALM 多功能润滑剂中加入的纳米聚四氟乙烯微粉,可以填充钻具摩擦表面的微滑痕处以及由摩擦引起的凹槽,有效降低摩擦表面的磨损。

3.3 抑制性能评价

分别取储层段1630~1645 m 和2982~2992 m 钻屑,对3 种钻井液体系进行抑制性能评价。根据图5 结果显示,塑性黏度表征钻井液内摩擦力,3 种钻井液在储层段1630~1645 m 和流二段2982~2992 m 钻屑的抑制实验中,从塑性黏度增长率看,老化后PLUS/KCl 钻井液较MOM 油基钻井液的塑性黏度值增加小,硅酸盐钻井液和PLUS/KCl 钻井液的塑性黏度值增长率相当,硅酸盐具有较好的抗钻屑污染能力。

图5 3 种钻井液的抑制性能

4 结论

1.含有双酯键、醚键和醇羟基等多种基团与纳米聚四氟乙烯微粉的ALM 多功能润滑剂,无论是ALM 多功能润滑剂单剂,还是在淡水或海水膨润土浆中均具有优秀的抗磨性能和极压润滑性能。

2.研究合成的ALM 多功能润滑剂具有较强的抑制能力,能抑制W 区块储层段掉块岩样的水化分散。

3.ALM 多功能润滑剂与硅酸盐润滑剂配伍性良好,对体系流变性能无影响,能降低硅酸盐钻井液的摩阻、提高封堵性能和四球抗磨性能。

4.ALM 多功能润滑剂能提高现场PDF-PLUS/KCl 钻井液的润滑性能和抗磨性能。