磁铁矿-铜炉渣导电混凝土路面力学性能及导电性能试验研究

彭立勇,岳 铭

(1.湖南省交通运输厅规划与项目办公室,湖南 长沙 410014;2.湖南省交通科学研究院有限公司,湖南 长沙 410015)

1 概述

普通素混凝土电阻率正常介于106~109Ω·cm的范围之间。而在混凝土制备时,通过掺入导电材料替代部分水泥作为胶凝材料和导电材料,可以制备出电阻率较低的高性能导电混凝土。导电混凝土利用电热提升温度,可以用于建筑采暖、静电屏蔽、损伤自诊、钢构件阴极保护等领域,作为混凝土路面在公路路面除冰等领域也具有较好的应用前景。导电混凝土中掺入的常用导电材料有炭黑粉、金属纤维、金属矿渣和金属炉渣[1]。其中金属矿渣中的磁铁矿具有良好的导电性能以及较高的密度和强度,可以成为替代常用材料炭黑的可行填料。同时铜炉渣作为铜冶炼和精炼环节的副产物,具备粉煤灰的主要性能,可以用于替代粉煤灰作为混凝土的掺合料。铜炉渣粉中的玻璃体成分高达85%~90%[2],使得铜炉渣粉具有优良的粉煤灰活性[3-5]。磁铁矿和铜炉渣仅需细磨成粉就可以替代部分水泥作为胶凝材料,其制备出来的导电混凝土由于低成本和高性能使其具备优良的应用前景。

单一导电相制备的导电混凝土虽然可以达到导电性能的要求,但是也存在稳定性能差、制备成本高、力学性能较差等问题[6-7]。为解决这一问题,研究人员采用多种导电相复合掺入制备导电混凝土。司琼[8-9]等研究人员通过研究石墨和碳纤维复合掺入制备的导电混凝土的导电性能,研究结果表明:当石墨的掺入量和碳纤维的掺入量(质量分数)分别为0.24%和16%时,试样的综合性能最优。采用两相导电材料制备导电混凝土是目前提高导电混凝土稳定性能和导电性能的重要途径。因此,在混凝土中加入适量磁铁矿和铜炉渣可以在一定程度上改善混凝土的导电性能,但在混掺时,两种材料的组成比例、相互作用及对混凝土性能的影响程度并不明确,有待研究。

为研究磁铁矿和铜炉渣对导电混凝土性能的影响及显著程度,对16组导电混凝土试样进行立方体抗压试验、三点弯曲试验和电阻率试验,采用极差分析法相关理论,分析磁铁矿和铜炉渣对导电混凝土力学性能和导电性能的影响,以期进一步为导电混凝土路面的推广应用提供试验支撑。

2 试验概况

2.1 试验材料

本研究导电混凝土试样的主要材料有:南京豫南洋建材公司提供的42.5级硅酸盐水泥;粒径为5~20 mm,表观密度为2 720 kg/m3的石子;细度模数为2.83的中砂;自来水;巩义市奥林滤材有限公司提供的磁铁矿;武汉钢铁集团公司生产的铜炉渣。

2.2 试验配合比

本研究根据体积法进行配合比设计。导电混凝土的基准混凝土配合比如下:水泥416 kg/m3,石子1 128 kg/m3,中砂721 kg/m3,水208 kg/m3,水灰比0.5,砂率39%。

2.3 试样设计与制备

为研究磁铁矿和铜炉渣对导电混凝土性能的影响及显著程度,本研究分别以0、5%、10%、15%、20%质量分数的磁铁矿和铜炉渣替代水泥制备导电混凝土进行正交试验设计。本研究采用干湿搅拌相结合的方法制作导电混凝土试块,对不同质量分数的磁铁矿和铜炉渣掺入以及磁铁矿和铜炉渣掺入的试样进行试验设计,并按标准方法制备了48个150 mm×150 mm×150 mm的立方体试样和96个100 mm×100 mm×400 mm的长方体试样,共计16组对比试件,共计144个导电混凝土试样。试样在标准条件下养护,分别在第7天、第14天、第28天对试样的立方体抗压强度和三点抗弯强度进行测量,并在第7天、第14天、第28天进行电阻率测量。

3 试验测试方法

3.1 力学性能试验

导电混凝土的立方体抗压强度和三点抗弯强度测试严格按照相关国家标准[10]进行,分别在养护第7天、第14天、第28天对试样进行导电混凝土的立方体抗压试验和三点弯曲试验,研究不同磁铁矿和铜炉渣掺入量以及两者掺入对各龄期试样力学性能的影响。其中,导电混凝土的立方体抗压试验选用HYE-2000型压力试验机,导电混凝土的三点弯曲试验选用YAW-4206型压力试验机,加载示意图如图1所示。

(a)抗压试验

导电混凝土力学性能的测试加载采用位移控制原则,加载速率为(0.2±0.02)mm/min,由仪器自行记录荷载-位移结果。抗弯强度可用式(1)计算:

(1)

式中:ft为试样的极限抗弯强度,MPa;F为试样弯曲破坏时的荷载,N;L为试样跨长,mm;h为试样横截面高度,mm;b为试样横截面宽度,mm。

3.2 电阻率试验

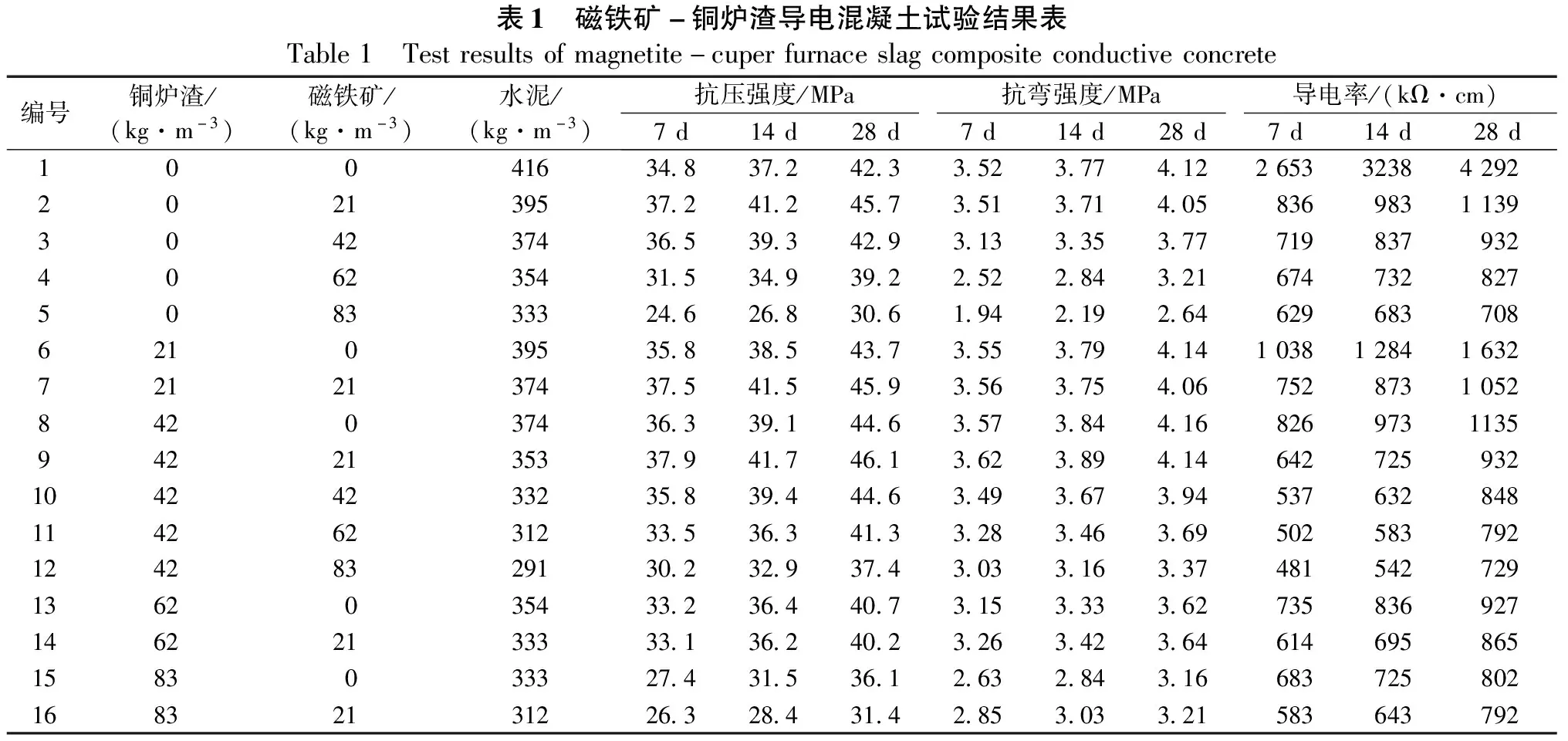

导电混凝土待试样养护至第7天、第14天和第28天时进行电阻率测试,如图2所示。试样均为100 mm×100 mm×400 mm的棱柱体。在导电混凝土试样浇筑时,铜网电极以平行试样横截面的120 mm间距均匀浇筑于试样内部,数字万用表通过铜线连接铜网电极并记录电阻率。电阻率可用式(2)计算。

图2 导电混凝土电阻率测试示意图(单位:mm,非按实际比例)

(2)

式中:ρ为试样的电阻率,ω·m;U为测得的电压,V;I为测得的电流,A;A为试样的横截面面积,m2。

4 试验结果及数据分析

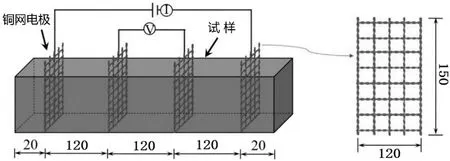

由上述试验测试方法测得的导电混凝土力学性能和导电性能结果如表1所示。

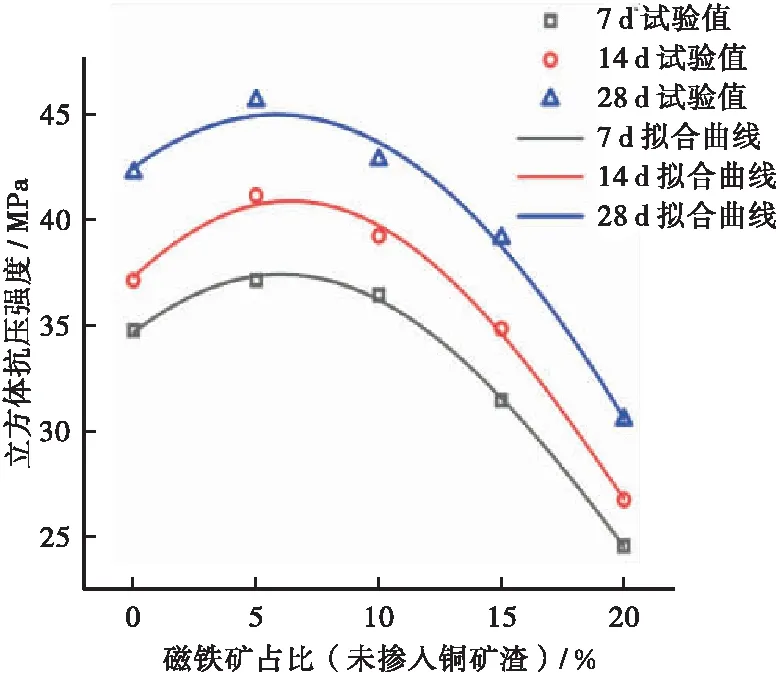

4.1 立方体抗压强度分析

由表1可知,若不掺入铜炉渣而仅掺入磁铁矿,则随着磁铁矿掺入量的增加,导电混凝土的立方体抗压强度先提高后降低,其影响程度如图3(a)所示。随着磁铁矿替代水泥量由0增长至5%再增长至20%,导电混凝土28 d的立方体抗压强度从42.3 MPa增长至45.7 MPa,然后再降低至30.6 MPa,即抗压强度先增高8%,随后又降低至初始强度的72%。当磁铁矿掺入量为5%时,立方体抗压强度最高,达45.7 MPa。

若不掺入磁铁矿而仅掺入铜炉渣,则随着铜炉渣掺入量的增加,导电混凝土的立方体抗压强度也是先提高后降低,其影响程度如图3(b)所示。随着铜炉渣替代水泥量由0增长至10%再增长至20%,导电混凝土28 d的立方体抗压强度从42.3 MPa增长至44.6 MPa,然后再降低至36.1 MPa,即抗压强度先增高5.4%,随后又降低至初始强度的85%。当铜炉渣掺入量为10%时,立方体抗压强度最高,达44.6 MPa。

对于磁铁矿和铜炉渣复合掺入的导电混凝土,其强度也随着整体掺入量的增加而先缓慢提高后下降。当磁铁矿掺入5%,铜炉渣占比对抗压强度的影响如图3(c)所示;当铜炉渣掺入10%,磁铁矿占比对抗压强度的影响如图3(d)所示。当磁铁矿掺入量为5%,铜炉渣掺入量为10%时,整体的28 d立方体抗压强度最高,达46.16MPa。其中,由于磁铁矿的纤维状结构使得磁铁矿与其他导电材料之间容易形成导电团体,故磁铁矿在混凝土中的颗粒分布是影响导电混凝土粘结性能的主要原因。当磁铁矿和铜炉渣复合掺入时,由于粗集料之间的巨大空隙的无法填补,孔隙率较大,从而使其整体抗压强度明显下降。

表1 磁铁矿-铜炉渣导电混凝土试验结果表Table1 Testresultsofmagnetite-cuperfurnaceslagcompositeconductiveconcrete编号铜炉渣/(kg·m-3)磁铁矿/(kg·m-3)水泥/(kg·m-3)抗压强度/MPa抗弯强度/MPa导电率/(kΩ·cm)7d14d28d7d14d28d7d14d28d10041634.837.242.33.523.774.12265332384292202139537.241.245.73.513.714.058369831139304237436.539.342.93.133.353.77719837932406235431.534.939.22.522.843.21674732827508333324.626.830.61.942.192.64629683708621039535.838.543.73.553.794.141038128416327212137437.541.545.93.563.754.067528731052842037436.339.144.63.573.844.1682697311359422135337.941.746.13.623.894.1464272593210424233235.839.444.63.493.673.9453763284811426231233.536.341.33.283.463.6950258379212428329130.232.937.43.033.163.374815427291362035433.236.440.73.153.333.6273583692714622133333.136.240.23.263.423.646146958651583033327.431.536.12.632.843.1668372580216832131226.328.431.42.853.033.21583643792

(a)未掺入铜炉渣

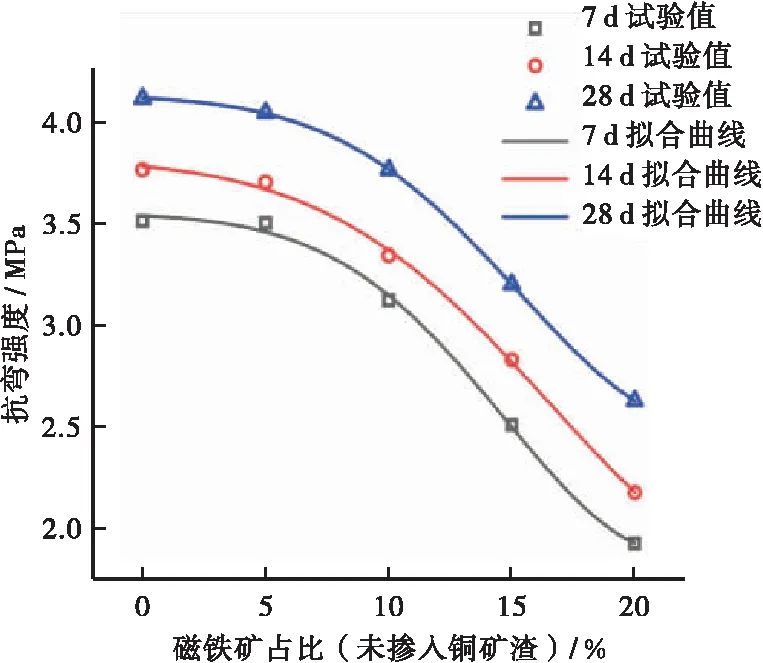

4.2 抗弯强度分析

由表1可知,若不掺入铜炉渣而仅掺入磁铁矿,则随着磁铁矿掺入量的增加,导电混凝土的抗弯强度先缓慢降低后大幅降低,其影响程度如图4(a)所示。随着磁铁矿替代水泥量由0增长至5%再增长至20%,导电混凝土28 d的抗弯强度从4.12 MPa降低至4.05 MPa,然后再大幅降低至2.64 MPa,即抗压强度先降低2%,随后降低36%。当磁铁矿掺入量为0时,抗弯强度最高。

若不掺入磁铁矿而仅掺入铜炉渣,则随着铜炉渣掺入量的增加,导电混凝土的抗弯强度是提高后大幅降低,其影响程度如图4(b)所示。随着铜炉渣替代水泥量由0增长至10%再增长至20%,导电混凝土28 d的抗弯强度从4.12 MPa增长至4.16 MPa,然后再降低至3.16 MPa,即抗弯强度先增高1%,随后又降低至初始强度的77%。当铜炉渣掺入量为10%时,抗弯强度最高,达4.16 MPa。

对于磁铁矿和铜炉渣复合掺入的导电混凝土,其抗弯强度也随着整体掺入量的增加而先基本不变后大幅下降。当磁铁矿掺入5%,铜炉渣占比对抗弯强度的影响如图4(c)所示;当铜炉渣掺入10%,磁铁矿占比对抗弯强度的影响如图4(d)所示。考虑到导电混凝土抗压强度的变化规律,当磁铁矿掺入量为5%以及铜炉渣掺入量为10%时,整体的28 d抗弯强度基本最高,达4.14 MPa。磁铁矿对导电混凝土抗弯性能的负面影响比铜炉渣的程度更高,这与立方体抗压强度的规律是一致的。

(a)未掺入铜炉渣

4.3 导电性能分析

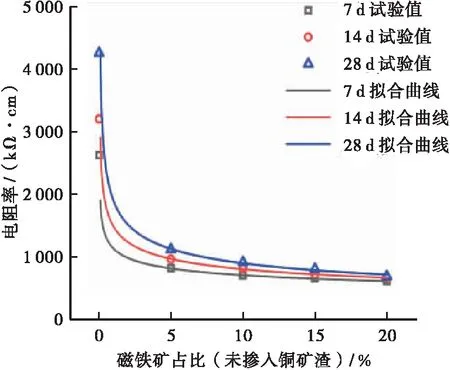

由表1可知,若不掺入铜炉渣而仅掺入磁铁矿,则随着磁铁矿掺入量的增加,导电混凝土的电阻率先大幅降低后缓慢降低,其影响程度如图5(a)所示。随着磁铁矿替代水泥量由0增长至5%再增长至20%,导电混凝土28 d的电阻率从4 292 kΩ·cm降低至1 139 kΩ·cm,然后再大幅降低至708 kΩ·cm,即电阻率先降低至初始电阻率的27%,随后至初始电阻率的16%。

若不掺入磁铁矿而仅掺入铜炉渣,则随着铜炉渣掺入量增加,导电混凝土电阻率也是先大幅降低后缓慢降低,其影响程度如图5(b)所示。随着铜炉渣替代水泥量由0增长至10%再增长至20%,导电混凝土28 d电阻率从4 292 kΩ·cm降低至1 135 kΩ·cm,然后再大幅降低至802 kΩ·cm,即电阻率先降低至初始电阻率的26%,随后至初始电阻率的19%。

对于磁铁矿和铜炉渣复合掺入的导电混凝土,其电阻率也随着整体掺入量的增加而先大幅降低后缓慢降低。当磁铁矿掺入5%,铜炉渣占比对电阻率的影响如图5(c)所示,导电混凝土电阻率随着铜炉渣占比的增大而降低;当铜炉渣掺入10%,磁铁矿占比对电阻率的影响如图5(d)所示,导电混凝土电阻率随着磁铁矿占比的增大而降低。考虑到导电混凝土力学性能的变化规律,当磁铁矿掺入量为5%以及铜炉渣掺入量为10%时,整体的28 d电阻率为932 kΩ·cm,为初始对照组电阻率的22%。

(a)未掺入铜炉渣

5 扫描电镜微观分析

从前面试验结果可知,由磁铁矿和铜炉渣分别制备的导电混凝土均存在自身的局部缺陷,因此,掺入磁铁矿和铜炉渣两种材料制备的导电混凝土成为新的选择。由于同时掺入磁铁矿和铜炉渣两种导电材料,混凝土制备过程中的搅拌次数增多,同时由于磁铁矿和铜炉渣的联合导电作用,使得磁铁矿-铜炉渣导电混凝土的电阻率较单一导电相导电混凝土的电阻率有所下降。

当掺入5%磁铁矿和10%铜炉渣时,导电混凝土试样的抗压强度较高,电阻率较小。为了进一步探究磁铁矿-铜炉渣导电混凝土的作用机理,对此配比制得的导电混凝土试样进行扫描电镜微观分析,分析结果见图6所示。

图6 5%磁铁矿10%铜炉渣导电混凝土扫描电镜图

磁铁矿的纤维状结构使得磁铁矿与其他导电材料之间容易形成导电团体,铜炉渣则可以实现导电团体之间导电性能的连接,进而提升导电混凝土的导电性能[11]。铜炉渣的絮状结构受磁铁矿纤维状结构的限制,缓解了脆性破坏的发展,进而保证了导电混凝土的力学性能,磁铁矿-铜炉渣之间的协同作用,可以在提高混凝土导电性能的基础上尽可能保证其力学性能的稳定。

6 结论

本文通过磁铁矿-铜炉渣导电混凝土力学性能及导电性能试验,得到如下结论:

a.对于磁铁矿或者铜炉渣单一掺入的导电混凝土,其试样的立方体抗压强度随着其掺入量先提高后降低,其试样的抗弯强度随着其掺入量先基本不变后大幅降低,其试样的电阻率随着其掺入量的增加而先大幅下降后缓慢下降。

b.对于磁铁矿和铜炉渣复合掺入的导电混凝土,其立方体抗压强度和抗弯强度均随复合掺入量的增加而先缓慢提高后大幅下降,其电阻率随整体掺入量的增加而先大幅降低后平缓下降。

c.对于磁铁矿和铜炉渣复合掺入的导电混凝土,其抗压和抗弯强度随着整体掺入量的增加而先基本不变后大幅下降,其电阻率也随着整体掺入量的增加而先大幅降低后缓慢降低。当磁铁矿替代水泥掺量为5%,铜炉渣替代水泥掺量为10%时,磁铁矿-铜炉渣导电混凝土的综合性能最优。

d.磁铁矿的纤维状结构使得其与铜炉渣之间容易形成导电团体,铜炉渣则可以实现导电团体之间导电性能的连接。磁铁矿-铜炉渣之间的协同作用,可以在提高混凝土路面导电性能的基础上尽可能保证其力学性能的稳定。