橡胶改性沥青混合料路面建设能耗与碳排放评价

张红波,陈海涛,徐 升,李 平

(1.广西道路结构与材料重点实验室,广西 南宁 530000;2.广西交科集团有限公司,广西 南宁 530000;3.长沙理工大学,湖南 长沙 410007)

1 概述

改革开放以来我国基础设施建设取得了飞速发展,截止2019年,我国的公路里程达到了484.65万km,高速公路达到14.26万km。且车辆数量迅速增长,使得废旧轮胎显著增多,若处理不当将对环境造成严重污染[1]。随着“低碳环保”战略的提出,如何有效地利用废旧轮胎成为热点问题,相关学者提出将废旧轮胎粉碎回收[2-4],制备成橡胶沥青用于道路建设[5-6]观点,以此实现低碳环保、节能减排的绿色交通。

但据相关研究报道,一条1 km长的沥青路面建设需要消耗7×106 MJ的能耗[7],交通行业的温室气体排放量达到全球温室气体总排放量的25%[8]。为此,如何实现对交通碳排放的有效评估,采取相关措施,降低交通行业的碳排放量,对减少全球温室气体排放有着重要意义。

在碳排放评估方面,生命周期分析法(LCA)是目前最适合评价碳排放的方法。该方法自20世纪90年代以来便开始用于道路与路面环境影响[9],STRIPPLE H[10]利用生命周期法对瑞典的沥青及水泥路面进行研究,分析水泥与沥青路面建设和养护阶段的能耗。PARK K[11]利用LCA法将对高速公路的建设、维护与旧料回收过程的能耗与碳排放进行评估。HUANG Y[12]、TOKEDE O O[13]等通过生命周期理论LCA分析方法,对沥青路面铺筑过程中能耗与碳排放进行评估,发现混合料的制备和沥青生产能耗与碳排放占整个路面建设中能耗与碳排放的主要部分。吴广文[14]运用LCA法,测算了施工中原材料生产、铣刨、混合料生产、运输、摊铺与碾压等过程中的能耗与碳排放,研究表明就地热再生施工技术比传统铣刨重铺节约大概1/2的能耗。章毅[9]利用LCA法,将沥青混凝土路面建设期划分为原材料生产、原材料运输和施工3个阶段,研究发现原材料生产阶段的能耗与碳排放占总能耗与碳排放的2/3以上。

在橡胶沥青路面建设碳排放评估方面。WANG Q[16]等通过实地调研,将改性沥青的碳排放与能耗过程分为基质沥青生产、改性剂生产和改性生产加工3个部分,分别对比单位质量的橡胶沥青(18%胶粉掺量与25%胶粉掺量)、SBS改性沥青的能耗与碳排放,发现相比于SBS改性沥青,橡胶沥青可节省能耗约50%,减少碳排放量约17%。但是随着胶粉掺量的增加,这种节能减排效果增幅不显著。YU B[17]等基于生命周期理论LCA,依据沥青改性剂种类、改性剂掺量、拌和工艺、碾磨工艺、制造工艺和运输距离,通过研究废旧塑料与胶粉复合改性沥青混合料PRA与SBS改性沥青混合料生产能耗,发现相比于SBS改性沥青混合料,单位质量PRA混合料可有效节约能耗10%。WANG T[18]等研究了全生命周期中橡胶沥青路面的能耗与碳排放,发现橡胶沥青混合料的生产碳排放量组成类似于常规沥青混合料,主要源自于沥青,橡胶沥青的温室气体二氧化碳和甲烷排放量显著低于SBS改性沥青,但是橡胶沥青混合料的生产能耗较高,建议采用温拌技术以节约燃油消耗。高放[19]基于生命周期评价方法(LCA),将沥青路面建设期划分为材料物化、运输和施工3个阶段。研究发现,沥青类路面工程材料整体的能耗要略高于基层材料,沥青类材料中SBS改性SMA的能耗最高,为690 MJ/t;沥青类材料中SBS改性SMA排放量最大,约42 kg-CO2/t。张童童[20]基于生命周期方法,建立能耗和碳排放评价体系,分析了原路面铣刨运输、原材料生产运输、混合料生产和混合料施工4个阶段的能耗及碳排放。研究发现,温拌再生沥青路面建设期间,原材料生产运输及混合料生产的能耗及碳排放量占主要部分。陈珺[21]等运用生命周期理论LCA从原材料铣刨运输、混合料生产、运输、摊铺和碾压5个方面研究再生橡胶沥青混合料的能耗与碳排放量,发现混合料生产过程中橡胶沥青的能耗与碳排放量占比超80%。随着铣刨后RAP掺量增大,能耗与碳排放量逐步降低。相比于SMA-13路面,橡胶沥青再生路面节能减排效果显著,但相比于普通AC-13型路面节能减排效果不突出。陈霞[22]等基于层次分析法确立高速公路各指标体系的权重,运用模糊数学方法构建高速公路节能减排总和评价体系,并以九井地区橡胶沥青项目为例,实地调查分析发现,相比于传统SBS改性沥青,橡胶沥青节能减排效果显著,具备良好的社会效益和经济效益。张永利[23]等基于全生命周期评价方法对比3种制备工艺条件(干法、湿法、成品)下的橡胶沥青混合料和SBS改性沥青混合料的能耗和碳排放发现,橡胶沥青混合料能耗与碳排放量显著低于SBS改性沥青,3种制备工艺条件中湿法制备工艺能耗与碳排放量较高,而干法和成品工艺无明显差异。

综上所示,现有对橡胶沥青混合料的能耗与碳排放研究主要从单一过程角度出发,即通过橡胶沥青及混合料的生产阶段或施工阶段进行评价,缺少对橡胶沥青路面全生命周期过程的评价,同时对现有典型路面材料与结构碳排放的对比也存在系统性不足的问题,为此本文通过碳排放计算模型的分析,结合资料汇总确定相关参数取值,计算分析材料生产及运输、面层施工等过程不同路面材料与结构碳排放与能耗特征,掌握橡胶沥青路面节能减排效果。

2 能耗与碳排放模型计算模型

为研究沥青面层碳排放与能耗实际情况,本文根据生命周期分析方法[24](LCA)将沥青路面建设期分为原材料生产、原材料运输和路面施工3个阶段。

2.1 碳排放计算方法

沥青路面碳排放计算方法采用广泛应用于能源消费行业的碳排放系数法,其核心是计算产品生产过程中所消耗的不同化石能源碳排放量总和。根据JTG/T 3832-2018《公路工程预算定额》(JTG/T 3832-2018)[25]以及《公路工程机械台班费用定额》(JTG/T 3833-2018)[26]中修筑单位实体路面所需要的车辆、施工机具、设备的台班数,及对应设备的单位台班耗油量或耗电量,确定碳排放计算模型确定能耗计算公式[见式(1)与式(2)],其中,活动强度值(Qi)表征碳排放源与碳排放直接相关的具体使用、投入数量等。

Gi=Qi×EFi

(1)

ECi=Qi×FC

(2)

式中:Qi为活动强度值,kg、kW·h等;EFi为碳排放因子,kg-CO2e/t、kg-CO2e/kg、kg-CO2e/kW·h等。FC为能耗系数,MJ/kg、MJ/t、MJ/L等。

2.2 材料生产阶段评价模型

材料生产阶段模型即为沥青路面建设周期过程中筑路原材料在生产阶段的碳排放总和与能耗总和,计算式(3)与式(4)。

(3)

(4)

式中:G1为原材料生产阶段二氧化碳当量排放量,kg-CO2e;mi为第i种材料质量,t;EFi为第i种原材料单位质量生产碳排放因子,kg-CO2e/t;EC1为原材料生产阶段当量能耗,MJ;FCi为第i种原材料单位质量生产能耗系数,MJ/t。

a.基质沥青。

沥青的碳排放因子与能耗系数计算是一项复杂的过程,欧洲沥青协会基于生命周期理论将沥青生产产业链分为4个部分[27]。

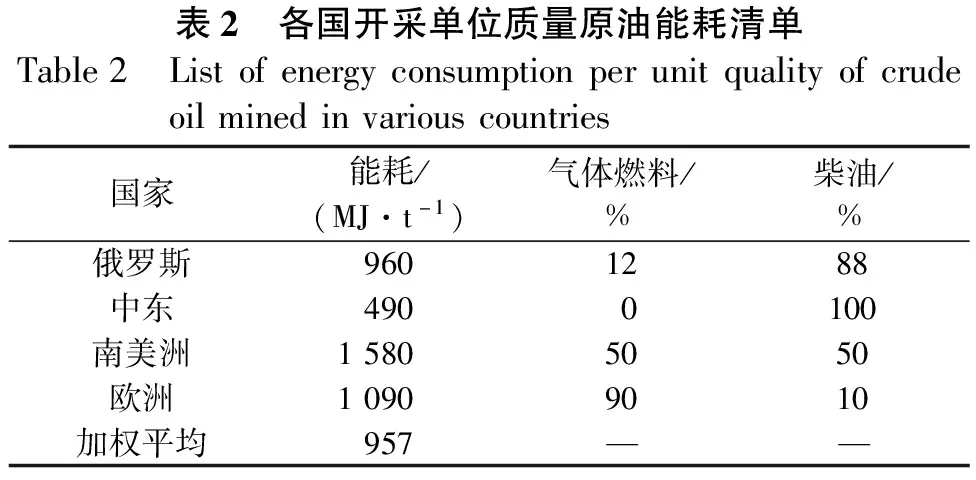

在原油开采方面,温室气体的排放主要体现在原油燃烧、排气和加工过程,产生二氧化碳、甲烷、二氧化硫、氮氧化合物等温室气体。根据欧洲原油提供商(OGP)提供的数据[27-28],俄罗斯开采石油占全球开采量的61%、中东占18%、南美洲占11%、欧洲占10%,开采单位质量(1 t)原油的所排放的温室气体见表1。开采能耗大致的范围为490~1 580 MJ/t,具体见表2。

表1 各国开采单位质量原油温室气体排放清单Table1 Listofgreenhousegasemissionsperunitqualityofcrudeoilminedinvariouscountriesg/t国家CO2COSO2NOXCH4NMVOC俄罗斯102870627230240560210中东70140366760140170350南美洲148900597806701360730欧洲738009740250260260加权平均99135524290270548297

表2 各国开采单位质量原油能耗清单Table2 Listofenergyconsumptionperunitqualityofcrudeoilminedinvariouscountries国家能耗/(MJ·t-1)气体燃料/%柴油/%俄罗斯9601288中东4900100南美洲15805050欧洲10909010加权平均957——

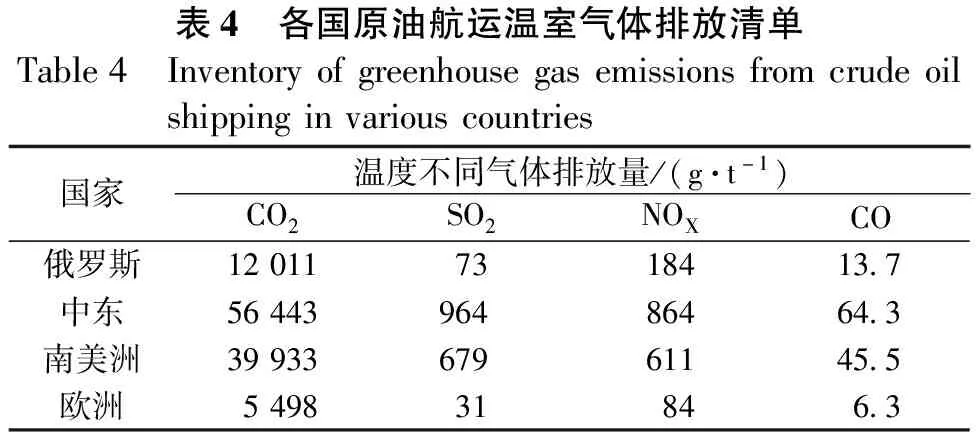

在原油运输方面,其运输方式主要有管道运输或船舶运输。管道运输主要消耗电力资源,船舶运输消耗化石能源与电力能源。根据Eurobitume source测算,管道运输其单位能耗每100 km为0.75 kW·h/t;船舶运输消耗化石能源与电力能源,1 kg燃料排放的温室气体(见表3),各国在原油运输方面产生的碳排放见表4,且对应的航海油耗见表5[27]。

表3 船舶运输方式下单位温室气体排放清单Table3 Inventoryofgreenhousegasemissionsperunitofshiptransportation温室气体电力资源排放量/[g·(kW·h)-1]化石能源排放量/(g·kg-1)CO26903125CO0.79356NOX10.547.8碳氢化合物0.060.27燃料消耗量220781000

表4 各国原油航运温室气体排放清单Table4 Inventoryofgreenhousegasemissionsfromcrudeoilshippinginvariouscountries国家温度不同气体排放量/(g·t-1)CO2SO2NOXCO俄罗斯120117318413.7中东5644396486464.3南美洲3993367961145.5欧洲549831846.3

表5 各国原油航运状况Table5 Statusofcrudeoilshippinginvariouscountries国家运距/km运速/(km·h-1)耗时/h燃油/(t·trip-1)能耗/(kg·t-1)俄罗斯240625964073.8中东1179425473191518.1南美洲831225333135512.8欧洲100725411871.8加权平均4606251847617

在生产角度方面,沥青生产过程中的碳排放与能源主要包括原油预处理、淡化、加热煅烧、装载、供暖、照明等。根据北欧生产调查数据显示,生产单位质量沥青所消耗的能耗均值为510 MJ/t,其中79.2%为天然气供能、19.1%为重油供能、1.7%为电力资源供能,且在原油提炼过程中不会排放CO2等温室气体,但一般只有少量轻油产品外溢出去[27]。

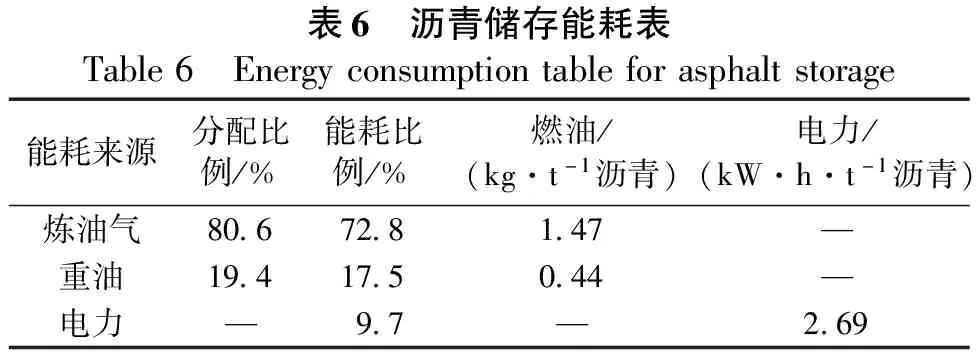

在储存角度方面,沥青在生产结束后,通过管道输送至炼油厂的加热罐中储存。储存罐体积为6 300 m3,储存温度为175 ℃,且储存罐中的沥青在需要电动马达的作用下不断循环。在此过程中能耗如表6所示[27]。

表6 沥青储存能耗表Table6 Energyconsumptiontableforasphaltstorage能耗来源分配比例/%能耗比例/%燃油/(kg·t-1沥青)电力/(kW·h·t-1沥青)炼油气80.672.81.47—重油19.417.50.44—电力—9.7—2.69

根据上述沥青生产各阶段碳排放情况及欧洲沥青协会的道路沥青生产过程中碳排放参数[27],可得单位质量(1 t)沥青温室气体排放清单如下:CO2为174 244 g,CH4为595 g,N2O为0 g,VOC为332 g,NOX为769 g,CO为612 g,SO2为780 g。

b.SBS改性沥青。

SBS改性沥青以基质沥青为原料,加入一定比例SBS改性剂、专属稳定剂,通过剪切、搅拌等方法使SBS均匀地分散于沥青中,形成SBS共混材料。YU B[17]与WANG T[18]通过对实体工程的调研,详细测定了改性沥青生产过程中温室气体排放的种类以及能耗,对比可得生产单位质量(1 t)SBS改性沥青的温室气体排放和能耗清单见表7(SBS 内掺4.5%)。

c.橡胶沥青。

橡胶沥青与SBS改性沥青类似,其能耗与温室气体排放一般源于3个方面:基质沥青生产能耗和温室气体排放;胶粉生产能耗和温室气体排放;橡胶沥青生产加工过程能耗和温室气体排放。

表7 生产单位质量SBS改性沥青能耗与碳排放清单Table7 ListofenergyconsumptionandcarbonemissionperunitmassofSBSmodifiedasphalt沥青种类温室不同气体排放量/gCO2CH4N2OVOCNOXCOSO2能耗/MJ基质沥青(95.5%)16666756803177355847452580SBS(4.5%)113169418162003053372572037改性加工14403230127443177总和294239100816518106692610454794

胶粉改性剂作为一种筑路材料可有效改善沥青的高低温性能、抗疲劳特性,原材料一般取自于重载卡车轮胎,主要成分有天然橡胶(NR)、丁苯橡胶(SBR)、聚异戊二烯和碳黑等组成[30]。美国加利福尼亚州推荐胶粉改性剂中废旧轮胎与添加的天然橡胶比例为3∶1,利用螺旋搅拌机对所有物料进行搅拌、剪切、挤压,使其充分结合,最后通过常温研磨法对其进行粉碎以达到不同的细度[31]。胶粉粒径越小,其制备能耗成本也就越高。

通过YU B[17]与WANG T[18]对实体工程的调研成果,可得生产单位质量(1 t)橡胶沥青的温室气体排放和能耗清单见表8,为提高橡胶沥青改性效果,添加0.5%聚辛烯。

表8 生产单位质量(1t)橡胶沥青温室气体排放清单[2-3]Table8 Listofgreenhousegasemissionsofrubberasphaltbyproductionunitmass(1t)[2-3]沥青种类温室不同气体排放量/gCO2CH4N2OVOCNOXCOSO2能耗/MJ基质沥青(79.6%)13991247702666174916252144橡胶粉(19.9%)308641464458099103613橡胶粉加工生产206101121148聚辛烯(0.5%)61732916121412128改性加工617123500101170总和177772188753187116067423203

d.不同沥青碳排放差异。

因各种温室气体的辐射作用与在大气中存在周期不同,对全球气候系统产生的变暖影响也存在一定差异,故采用二氧化碳当量(CO2e)作为度量值,转化为碳排放因子(EFi),计算公式如式(5)所示,其中全球变暖潜力值数据采用《京都协议书》中的数据,CO2、CH4、N2O、SF6、NO依次为1、21、310、22 800、296。

(5)

式中:GWPi为第i中温室气体全球变暖潜力值;wmi为生产单位质量沥青第i中温室气体排放量,g。

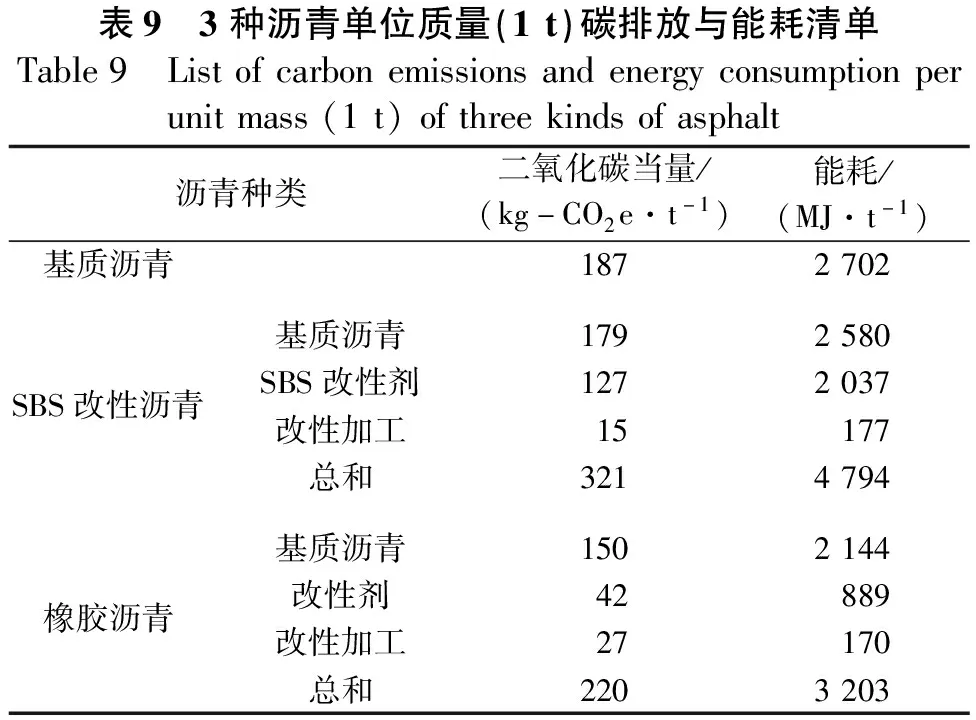

本文采用YU B[17]与WANG T[18]实测法调研成果,计算得到3种沥青的碳排放与能耗清单见表9。

表9 3种沥青单位质量(1t)碳排放与能耗清单Table9 Listofcarbonemissionsandenergyconsumptionperunitmass(1t)ofthreekindsofasphalt沥青种类二氧化碳当量/(kg-CO2e·t-1)能耗/(MJ·t-1)基质沥青1872702基质沥青1792580SBS改性沥青SBS改性剂1272037改性加工15177总和3214794基质沥青1502144橡胶沥青改性剂42889改性加工27170总和2203203

两种改性沥青的能耗与碳排放量均高于基质沥青,相比于SBS改性沥青,橡胶沥青节能减排效果显著。SBS改性沥青能耗为4 974 MJ/t,二氧化碳当量为321 kg-CO2e,而橡胶沥青二氧化碳当量与能耗节省约三分之一,仅为220 kg-CO2e/t、3 203 MJ/t。改性剂的生产与改性加工大幅增加了沥青制备的碳排放量与能耗。相比于SBS改性沥青,一方面,橡胶沥青的改性剂胶粉大部分源自于废旧轮胎的回收,即使需要加工生产,其能耗与碳排放量也远低于SBS改性剂;另一方面,橡胶沥青中胶粉含量一般约为20%,一定程度上减少了基质沥青造成的能耗与碳排量。

2.3 材料运输阶段评价模型

a.评价模型。

现阶段我国采用的原材料运输手段主要有公路运输、铁路运输、水路运输3类,鉴于研究条件有限,运输过程中因受交通状况、交通拥挤程度等因素而产生的碳排放量难以精准计算,故原材料运输阶段模型采用各运输方式单位周转碳排放量乘以运输距离进行估算,具体见式(6)与式(7)。

(6)

(7)

式中:EFij为第i种原材料第j种运输方式单位周转碳排放量,kg-CO2e/(t·km);xij为第i种原材料的第j种运输方式运距,km;FCij为第i种原材料第j种运输方式单位周转能耗,MJ/(kg·km)。

b.模型参数。

不同交通运输方式的周转碳排放与能耗如表10所示[32]。

表10 交通运输行业单位换算转量碳排放与能耗Table10 Carbonemissionsandenergyconsumptionperunitconversioninthetransportationindustry交通运输方式单位周转量碳排放/(kg-CO2e·t-1·km-1)单位周转量能耗/(MJ·t-1·km-1)铁路运输内燃机车0.00770.1105电力机车0.00870.0395公路运输汽油货车0.15170.0503柴油货车0.15530.0521水路运输小型机动船0.03680.5000大型船舶0.00720.0980

2.4 面层施工阶段评价模型

a.评价模型。

沥青混合料施工阶段模型主要分为4个部分:拌和、运输、摊铺、碾压。其中拌和阶段碳排放由拌和站内装载机能耗排放与拌和设备能耗排放两部分组成;混合料运输阶段碳排放为混合料在拌和站生产完毕后,拌和站运送至施工现场由运输车辆燃烧油耗所产生的碳排放;摊铺与碾压阶段的碳排放由生产工艺所需使用的施工机具所消耗的油耗以及电力资源所产生的碳排放。施工阶段碳排放模型见式(8)~式(13)。

(8)

(9)

G3=G31+G32

(10)

(11)

(12)

EC3=EC31+EC32

(13)

b.模型参数。

在沥青混合料拌和阶段,不同种类的沥青混合料的集料加热温度、沥青加热温度以及混合料拌和温度不同,导致能耗与碳排放量相差较大,然而预算定额中并未将此考虑在内,存在一定不合理性。因此,本文拟采用热动力学原理,基于热传递和能量守恒定律,计算沥青混合料拌和过程中的燃油消耗量[33-34],从而推算出该部分能耗与碳排放。

(14)

(15)

式中:mac为生产一基本单元沥青混合料所消耗柴油量,kg;mgz为生产一基本单元沥青混合料所消耗重油量,kg;ca、cg、cw为沥青、集料、水的比热容,MJ/(kg·℃);Δta、Δtg、Δtw为沥青、集料、水的加热温度增量,℃;λ1、λ2为柴油、重油的能耗系数,MJ/kg;η1、η2、η3为柴油燃烧能量传递沥青的效率、重油燃烧效率、滚筒热交换率,%。

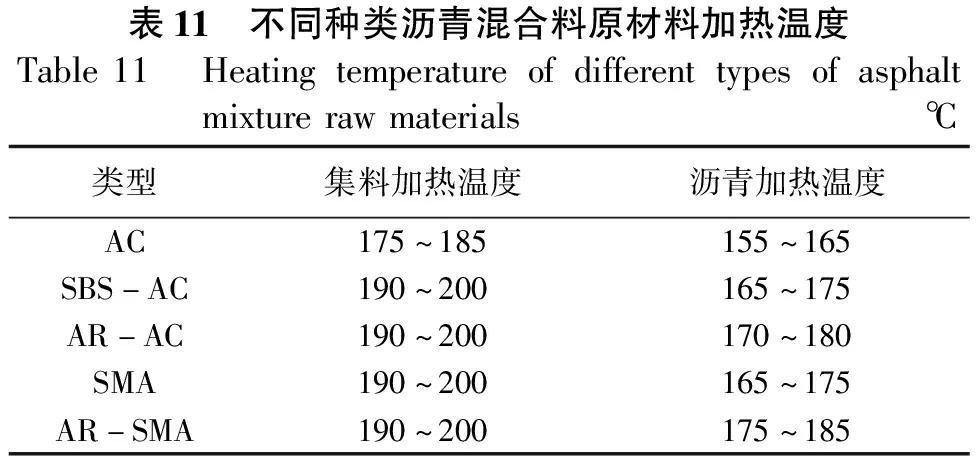

常见沥青路面筑路材料比热容如下:石油沥青、SBS改性沥青、橡胶沥青、水、集料依次为:1 340、2 276、2 577、4 190、920 J/(kg·℃)。模型中假定集料含水率为4%,水分蒸发所需能量按照130 ℃考虑[21],不同种类沥青混合料的加热温度增量取表11温度范围中值。基于预算定额与机械台班定额,模型中拌和设备生产能力选取160 t/h,型号为LB-2000型,重油燃效率为90%,柴油燃烧率为15.4%,滚筒热交换率为60%。在沥青混合料运输、摊铺、碾压阶段,参考预算定额与机械台班定额,不同种类沥青混合料施工工艺台班数量与其消耗化石能源参考《公路工程预算定额》(JTG/T 3832-2018)和《公路工程机械台班费用定额》(JTG/T 3833-2018)。

表11 不同种类沥青混合料原材料加热温度Table11 Heatingtemperatureofdifferenttypesofasphaltmixturerawmaterials℃类型集料加热温度沥青加热温度AC175~185155~165SBS-AC190~200165~175AR-AC190~200170~180SMA190~200165~175AR-SMA190~200175~185

3 沥青路面碳排放与能耗特征研究

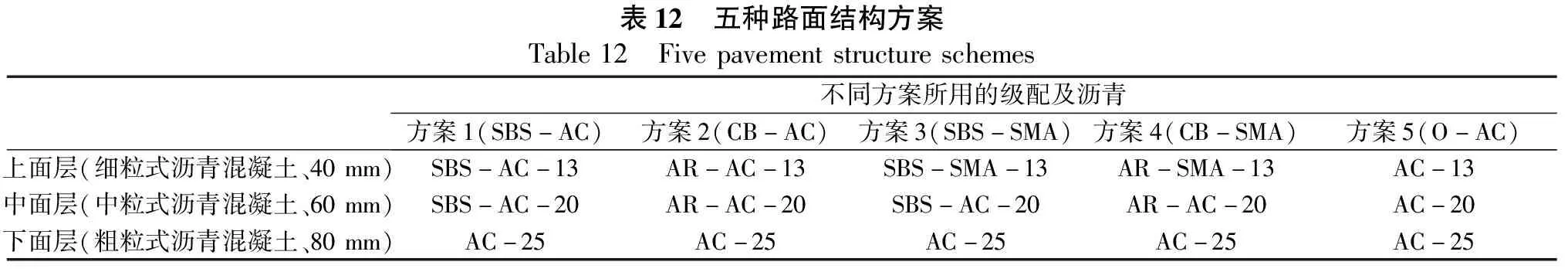

为研究橡胶沥青路面节能减排效果,本文选取1 000 m全幅沥青路面作为研究对象,假定全幅沥青路面面层宽度为29.5 m,选定5种结构方案(见表12)。

各方案每种原材料的运输距离和运输工具一致,且各级配混合料干密度与油石比如表13所示。

表12 五种路面结构方案Table12 Fivepavementstructureschemes不同方案所用的级配及沥青方案1(SBS-AC)方案2(CB-AC)方案3(SBS-SMA)方案4(CB-SMA)方案5(O-AC)上面层(细粒式沥青混凝土、40mm)SBS-AC-13AR-AC-13SBS-SMA-13AR-SMA-13AC-13中面层(中粒式沥青混凝土、60mm)SBS-AC-20AR-AC-20SBS-AC-20AR-AC-20AC-20下面层(粗粒式沥青混凝土、80mm)AC-25AC-25AC-25AC-25AC-25

运输距离参数设定如下:沥青混合料拌和与施工现场的距离为5 km;石料厂、石油厂、矿粉厂及拌和站距施工现场均为10 km,各原材料采用公路运输方式中的汽油货车运输。

表13 各级配混合料压实密度与油石比Table13 Compacteddensityandoil-stoneratioofmixturesatvariouslevels混合料类型干密度/(t·m-3)油石比/%粗粒式2.3774.45AC中粒式2.3704.80细粒式2.3635.22SBS-AC中粒式2.3744.89细粒式2.3665.22粗粒式2.3774.58AR-AC中粒式2.3704.97细粒式2.3665.97SMA2.3656.21AR-SMA2.3656.76

3.1 材料生产及运输阶段分析

根据路面结构设计参数及原材料运距的设定,计算得到5种结构方案的原材料生产与运输阶段能耗与碳排放,如图1、图2所示。

a.总体而言,原材料生产阶段碳排放与能耗占比排序均为:沥青>集料>矿粉。如图1所示,沥青碳排放约为生产碳排放的71%~79%,能耗约为生产能耗的66%~79%,占据绝对主体地位,而集料与矿粉二者之和的碳排放与能耗约占20%~30%。究其原因在于沥青的生产过程需要经过开采、蒸馏、分离、运输等过程,过程复杂且每一项子过程所消耗的化石能源与电力能源较大,而集料与矿粉的生产相对简单,仅需开采、破碎和筛分,生产单位质量的集料碳排放与能耗较小,因此,沥青的碳排放因子与能耗系数是集料和矿粉的60倍~100倍不等,虽然混合料中的沥青质量远不及集料与矿粉,但其碳排放与能耗总数约是集料与矿粉的2.5倍~5倍。

图1 不同路面结构原材料生产碳排放与能耗

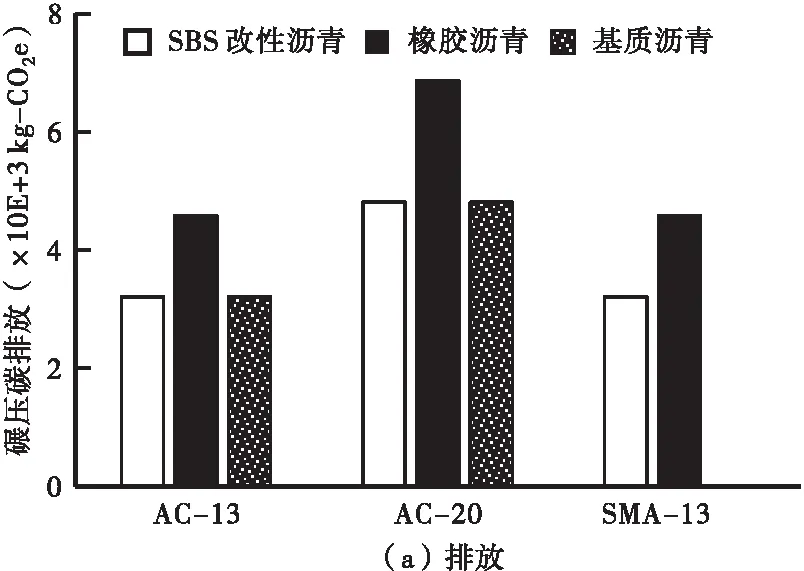

b.从混合料所用沥青种类角度出发,橡胶沥青碳排放量与能耗较低,节能减排效果显著。沥青在生产碳排放与能耗中占据主体地位,是区分各路面结构方案、各面层的碳排放与能耗的主要指标,如图2所示,在AC-13、AC-20与SMA-13结构中,使用橡胶沥青的碳排放量约为SBS改性沥青的65%~72%,能耗为SBS改性沥青的61%~68%,究其原因在于:基于湿法工艺的橡胶沥青混合料,其胶粉掺量约为20%,由此可以节约20%左右基质沥青,且胶粉一般源自于废旧轮胎的回收与加工,较SBS改性剂的生产与加工能耗与碳排放大幅减少,因而表现为混合料中使用橡胶沥青能耗与碳排放量低于SBS改性沥青。

图2 不同种类沥青混合料生产碳排放与能耗

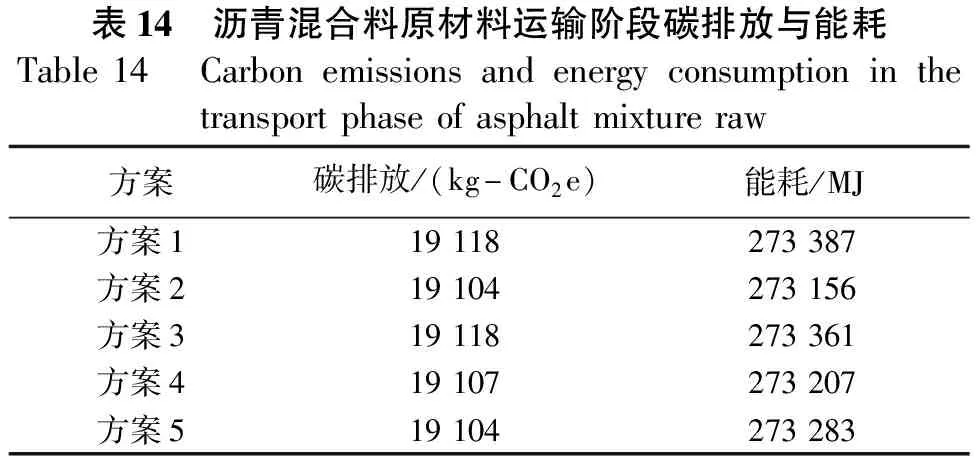

c.不同种类沥青混合料原材料运输阶段碳排放量与能耗差距较小,见表14。该阶段碳排放量与能耗主要受到沥青混合料的干密度与运距的影响,而在本模型中运距固定,不同种类干密度参考表14,可知其相差小于0.02 t/m3,因此反映到总量无明显差异。

表14 沥青混合料原材料运输阶段碳排放与能耗Table14 Carbonemissionsandenergyconsumptioninthetransportphaseofasphaltmixtureraw方案碳排放/(kg-CO2e)能耗/MJ方案119118273387方案219104273156方案319118273361方案419107273207方案519104273283

3.2 面层施工阶段分析

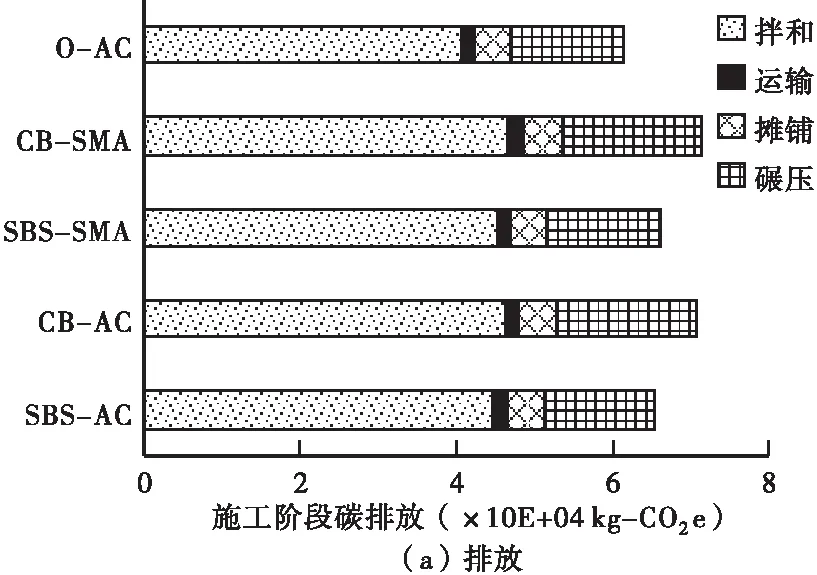

本文模型选定厂拌法施工工艺,施工阶段能耗与碳排放主要考虑施工所需机具设备带来的化石能源与电力能源耗能与碳排放,各面层施工工艺及所需设备台班参照预算定额与机械台班定额确定。5种面层结构方案施工阶段碳排放与能耗,如图3、图4所示。

图3 路面施工阶段碳排放与能耗

图4 拌和阶段碳排放与能耗

a.总体而言,路面施工阶段碳排放与能耗排序均为:拌和>碾压>摊铺>运输。如图3所示,拌和阶段碳排放与能耗约为总碳排放与能耗的三分之一,占据主体地位,碾压阶段碳排放约为总碳排放与能耗的21%~25%,而摊铺与运输阶段碳排放与能耗占比较小,二者之和仅为10%左右。施工中拌和阶段需要对原材料进行加热,在高温环境下对混合料进行拌和,且原材料数量庞大,消耗了大量的化石能源与电力资源,因而拌和阶段碳排放量占比较高。

b.从拌和角度出发,橡胶沥青混合料的能耗与碳排放略高于SBS改性沥青混合料。如图4所示,在AC-13、AC-20和SMA-13结构层中,橡胶沥青混合料的碳排放和能耗较SBS改性沥青混合料增长4%~7%,且均远高于基质沥青混合料,造成该现象的原因在于,混合料拌和阶段碳排放主要由原材料的加热工序产生,所需加热温度越高,所消耗的化石能源则越多,碳排放量也随之增长,如表15所示,橡胶沥青混合料的集料加热温度为190 ℃~200 ℃,沥青加热温度为170 ℃~180 ℃,二者均高于普通石油沥青混合料与SBS改性沥青混合料,因此,橡胶沥青混合料拌和碳排放量与能耗最高。

表15 沥青混合料加热温度Table15 Heatingtemperatureofasphaltmixture℃沥青加热温度集料加热温度橡胶沥青混合料155~165175~185SBS改性沥青混合料165~175190~200基质沥青混合料170~180190~200

c.从碾压角度出发,橡胶沥青混合料的碳排放与能耗显著高于SBS改性沥青混合料与基质沥青混合料。如图5所示,在AC-13、AC-20和SMA-13结构层中,橡胶沥青混合料的碳排放与能耗越是SBS改性沥青与基质沥青混合料的1.4倍,造成该现象的原因在于橡胶沥青混合料具备“回弹”特性,因此,在施工机械定额中,橡胶沥青混合料采用高频、低振幅的大功率钢轮压路机,施工台班数量大,此外,橡胶沥青粘度较大,为减少其粘附于压路机,碾压所需的洒水车台班数量也高于SBS改性沥青混合料。

图5 碾压阶段碳排放与能耗

3.3 总建设周期分析

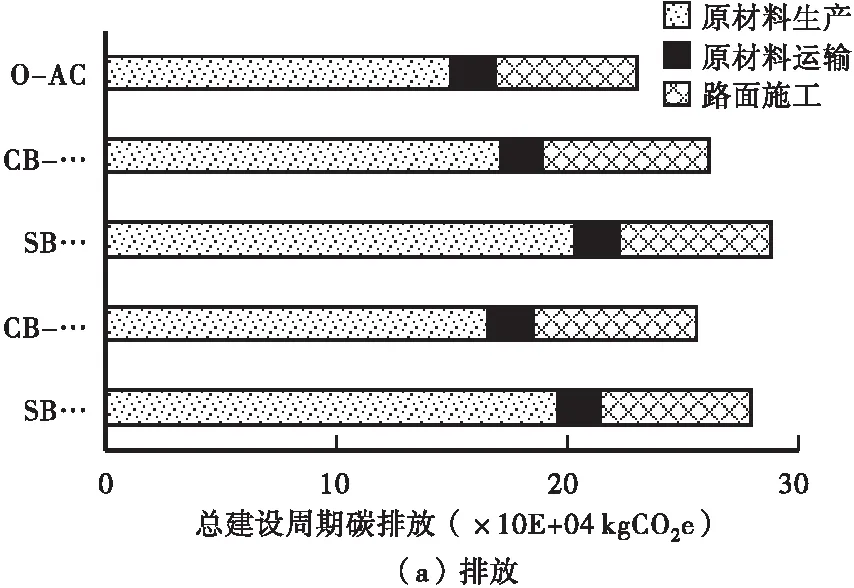

基于前述计算结果,汇总得5种路面结构方案总建设周期的碳排放与能耗,如图6、图7所示。

图6 5种结构方案总建设周期碳排放与能耗

图7 中上面层总建设周期碳排放与能耗

a.路面总建设周期过程中碳排放与能耗排序大小均为:原材料生产>路面施工>原材料运输。如图6所示,原材料生产碳排放约为总碳排放的65%~70%,能耗约为总能耗的65%~73%,占据主体地位,这是由于路面建设工程中原材料用量十分巨大,其生产消耗大量化石能源与电力能源所致,而路面施工与原材料运输的碳排放与能耗约为总碳排放量与总能耗的30%。

b.总体而言,5种结构方案中,橡胶沥青混合料能够有效节省生产建设能耗,减少温室气体排放。对比CB-AC和SBS-AC、CB-SMA和SBS-SMA结构总建设周期过程,在相同路面结构条件下,中上面层使用橡胶沥青可有效降低能耗13.6%,减少碳排放量约14.2%。

4 结论

a.根据生命周期分析方法(LCA),将沥青路面建设期分为原材料生产、原材料运输及路面施工3个阶段,建立沥青路面碳排放与能耗模型。

b.对比单位质量沥青及沥青混合料的能耗与碳排放发现,SBS改性沥青能耗与碳排放量最大,橡胶沥青次之,基质沥青最小。

c.设定5种路面结构方案:SBS-AC、CB-AC、SBS-SMA、CB-SMA、O-AC,对比总建设周期的能耗与碳排放量发现,CB-AC与CB-SMA结构方案能够保证路用性能并兼具环保。同路面结构条件下,中上面层使用橡胶沥青可有效降低能耗与碳排放。

d.路面总建设周期过程中碳排放与能耗排序为:原材料生产>路面施工>原材料运输,其中原材料生产碳排放与能耗约为总建设周期碳排放与能耗的2/3。在原材料生产阶段,碳排放与能耗占比排序:沥青>集料>矿粉,其中橡胶沥青的节能减排效果优于SBS改性沥青;在面层施工阶段,碳排放与能耗排序均为:拌和>碾压>摊铺>运输,拌和阶段碳排放与能耗约为该阶段碳排放与能耗的三分之一,占据主体地位。