正交试验法优选烟草香精的β-环糊精微胶囊制备工艺

杨继,陆欣宇,朱瑞芝,刘春波,何沛,刘志华

1.云南中烟工业有限责任公司技术中心(昆明 650231);2.上海应用技术大学香精香料技术与工程学院(上海 201418);3.上海香料研究所(上海 200232)

烟草香精的香气成分通常组成复杂、化学性质不稳定且挥发性强,若未经特殊处理,在贮藏过程中往往易受环境影响而导致呈香物质的挥发与香气品质的劣化[1],严重影响加香产品的抽吸品质和货架期。

微胶囊技术[2]系利用天然或合成的壁材物质将功能性芯材包裹成微小粒子形态。通过微胶囊技术对香气成分进行包埋后,可以延缓其挥发和变质过程,实现提高缓释性和稳定性的目的[3]。例如,采用油脂、蛋白和胶质等作为壁材制备的益生菌微胶囊可以显著提高活菌含量,增加对酸性消化环境抗性,延长益生菌保留时间,因此,在食品工业中已被广泛应用[4]。

在新型烟草制品领域,最近我们首次创新性地将β-环糊精为壁材的烟草香精微胶囊应用在电子烟烟油中,有效改善了电子烟逐口抽吸香气和烟碱减弱的问题,延长了电子烟烟液的保存时间、提升了抽吸的感官质量[5]。

由于烟草香精成本较高,为实现规模化制备,有必要进一步优化其制备工艺,以提高微胶囊的包埋率和产率。在前期研究基础上,对通过饱和水溶液法制备烟草香精的β-环糊精微胶囊进行包埋;利用红外光谱验证包合物的形成;采用正交试验筛选最佳制备工艺参数并进行验证试验;对微胶囊烟草香精贮藏缓释性能进行考察,为其在烟草加香应用提供参考。

1 材料与方法

1.1 材料与仪器

β-环糊精(食品级,上海阿达玛斯试剂有限公司);烟草香精(上海香料研究所自制);氯仿(分析纯,上海阿达玛斯试剂有限公司);二氯甲烷(分析纯,上海阿达玛斯试剂有限公司)。

Cary-50紫外见分光光度仪(美国瓦里安有限公司);VERTEX-70傅里叶红外光谱分析仪(简称FTIR,德国 Bruker 公司);ME-104E分析天平(梅特勒-托利多国际股份有限公司);524G恒温磁力搅拌器(上海梅颖浦仪器仪表制造有限公司)。

1.2 试验方法

1.2.1 微胶囊的制备及其产率测定

基于实际规模化生产条件考虑,选择水相法进行制备[6]:将烟草香精与β-环糊精的混合物按照一定质量比(1∶3,1∶5,1∶7)加入去离子水充分分散,添加完毕后,维持50 ℃继续搅拌反应8 h。将析出的固体过滤、洗涤和干燥,得到微胶囊烟草香精,称其质量并按式(1)计算产率。

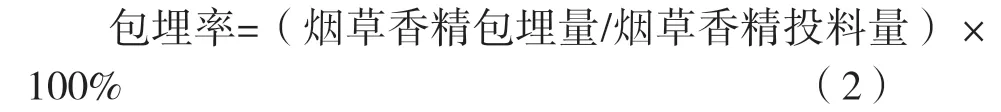

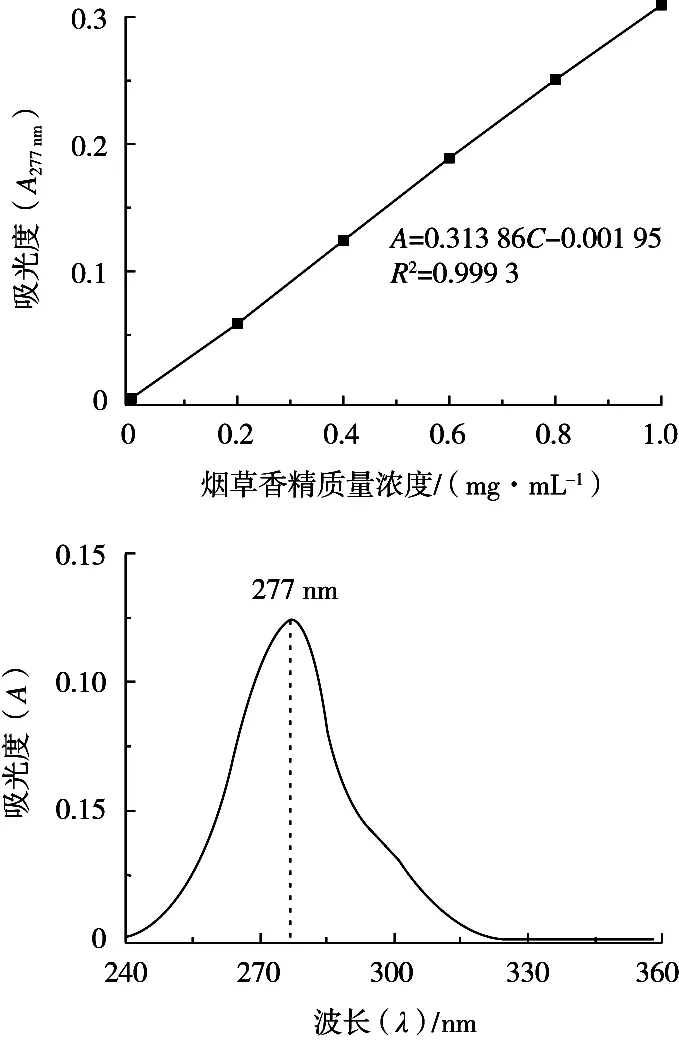

1.2.2 微胶囊中烟草香精的标准曲线绘制

按照参考文献[7]方法,配制质量浓度分别为0,0.2,0.4,0.6,0.8和1.0 mg/mL的烟草香精氯仿溶液,在最大吸收波长处测其吸光度。然后取烟草香精溶液的质量浓度为横坐标,吸光度为纵坐标,绘制其标准曲线。

1.2.3 微胶囊中烟草香精含量的测定与包埋率的计算

取0.5 g微胶囊烟草香精溶于200 mL水,用二氯甲烷萃取3次,合并油层蒸除溶剂,用氯仿定容至50 mL,在最大吸收波长处测其吸光度,通过标准曲线方程计算浓度,得到烟草香精含量。用参考文献[8]方法,按式(2)计算包埋率。

1.2.4 微胶囊包合物的验证

取烟草香精、微胶囊烟草香精、空白环糊精样品,分别用KBr压片后进行红外光谱的扫描(扫描范围400~4000 cm-1、分辨率2 cm-1、次数32次)。通过比较红外光谱区吸收峰差异,验证包合物的形成[9]。

1.2.5 评价指标与正交试验设计[10]

综合多指标进行加权评价,可较全面地反映微胶囊烟草香精的制备情况,有助于更好优化工艺参数水平。包埋率是衡量微胶囊包埋效果的重要指标,一般包埋率越高,则烟草香精的包埋效果越好,对烟草香精稳定性提高效果愈大。产率在实际生产中也具有重要意义,在投入量确定的情况下,产率越高,则原料的有效利用率越高。因此,综合评分加权处理时,将主要指标包埋率与次要指标产率的权重系数分别定为0.7与0.3,以试验中获得的最大包埋率和最大产率数值为基准,进行综合分的加权折算,综合分按式(3)计算。

根据前期预试验进行条件优化,选取影响包埋工艺的芯壁比(A)、包埋温度(B)、搅拌时间(C)为因素,采用 L9(33)正交表开展三因素三水平的正交试验。基于微胶囊包埋率和产率的综合分为评价指标,确定最佳制备参数,正交因素水平方案见表1。

表1 正交因素水平表

1.2.6 验证试验

按照正交试验得到的最佳工艺,进行3组平行试验,对微胶囊烟草香精的包埋率与产率进行分析。

1.2.7 稳定性与缓释性能评价[11]

在20 ℃恒温下,以等当量液体烟草香精为参比,分别在第0,第30,第60和第90天观察微胶囊烟草香精外观性状,并测定微胶囊质量变化和烟草香精保留率,对其储存期间的稳定性与缓释性能进行评价。

2 结果与分析

2.1 标准曲线与拟合方程

烟草香精的紫外光谱及其标准曲线如图1所示。

图1 烟草香精标准曲线(下图为烟草香精紫外光谱)

从图1的下图可以看到,烟草香精的紫外光谱在277 nm处有一最大吸收波长。基于此波长测定最大吸光度(A)与质量浓度(C)的关系,通过线性回归可以得到方程:A=0.31386C-0.00195,其相关系数R2=0.9993,表明标准曲线的拟合效果良好,可以用此方程计算烟草香精包埋量及包埋率。

2.2 微胶囊的红外表征

环糊精、烟草香精、烟草香精微胶囊的红外光谱图如图2所示。

由图2可以看到,烟草香精微胶囊呈现与β-环糊精具有大致相似的红外光谱图形,但特征峰位置不完全一致。原料β-环糊精位于3227,2921和1654 cm-l的特征红外吸收峰在烟草香精微胶囊中分别向短波数方向移动至3160,2910和1644 cm-l,峰强度也有所增加,表明有新的物相生成。原料烟草香精位于2859,1710和1659 cm-l的特征红外吸收峰在烟草香精微胶囊中均已消失,这可能是因为β-环糊精包埋了烟草香精后使其振动受阻所致。

图2 环糊精(A)、烟草香精(B)、烟草香精微胶囊(C)的红外光谱图

上述变化充分说明,β-环糊精与烟草香精存在主客体的分子间相互作用,形成了基于氢键连接的微胶囊包埋物。

2.3 正交试验结果分析

不同因素与水平下试验对应的包埋率、产率、综合分及其均值与极差结果见表2,方差分析的结果列在表3中。

表2 试验设计与结果

表3 方差分析

从表2中极差R的数值看,因素A的极差最大,其次是因素B,因素C的极差最小。结合表3的方差分析来看,因素A对产物综合评分影响极显著,而因素B和因素C对产物综合评分影响相对不显著。从表2各因素列中均值大小来看,影响最大的水平为A3、B1、C3。综上,各因素对微胶囊烟草香精综合评分由高到低的影响依次为芯壁比>包埋温度>搅拌时间。综上,制备工艺参数的最优组合方案为芯壁比1∶7、包埋温度30 ℃,搅拌时间8 h。

由于9组正交试验中并未试验到优选工艺条件,因此需要按照制备工艺参数的最优组合方案进行验证试验,结果见表4。

表4 最佳工艺条件验证结果

由表4可知,烟草香精的平均包埋率为61.1%、相对标准差为1.4%(n=3);微胶囊烟草香精的平均产率为86.4%、相对标准差为0.9%;综合分的平均值为98.19、相对标准差为1.7%,且包埋率、产率和综合分的相对标准差数值均小于2%。以上数据表明验证试验与正交试验的结果相符合,微胶囊烟草香精的制备工艺合理、稳定、可控,优化后达到最佳水平。

2.4 稳定性与缓释性能评价

微胶囊烟草香精的缓释性能测定结果如表5所示。

表5 微胶囊烟草香精的缓释性能

由表5可知,微胶囊烟草香精放置90 d后仍为黄色干燥粉末状,外观性状基本无变化。90 d后,微胶囊的质量从初始的1.000 g随贮藏时间延长而缓慢下降至0.987 g,烟草香精保留率为85.3%,表明其包埋的烟草香精处于非常缓慢的释放过程。形成鲜明对比的是,同样条件下放置的液体烟草香精参比物在8 d后即完全挥发。

3 结论

研究采用饱和水溶液法制备微胶囊烟草香精,通过红外光谱验证了β-环糊精对烟草香精包合物的形成。以包埋率和产率的加权综合分为指标,采用正交试验设计优化制备参数条件,结果发现各因素对微胶囊烟草香精综合评分由高到低的影响依次为芯壁比>包埋温度>搅拌时间,其中芯壁比是主要影响因素。获取并验证得到的最优参数组合为芯壁比1∶7、包埋温度30 ℃、搅拌时间8 h。在该条件下,微胶囊烟草香精的平均包埋率为61.1%,平均产率为86.4%。缓释性能评价表明,胶囊烟草香精为流动性良好的黄色干燥粉末,放置90 d后性状不变,烟草香精保留率为85.3%,总体上具有较好的缓释性能,适合进行规模化制备。