基于PLC的采煤机运行监测系统研究

张 兴

(晋能控股煤业集团塔山煤矿公司,山西 大同037003)

煤炭作为我国主要能源物资其安全生产至关重要,采煤机作为煤矿开采、运输的重要组成部分,其安全稳定运行对生产活动的高效稳定开展具有重要意义。然而煤矿井下环境复杂,采煤机在运行过程中产生的震动和冲击增大了系统安全稳定运行的风险,因此需要设计一套运行状态监测系统,对系统运行电压、电流、温度、振动等关键参数进行测量,并实现节点状态远程显示和预警功能,帮助维修人员进行故障快速定位和检修。考虑到PLC(可编程逻辑控制器)具有运行稳定和抗干扰能力强等特点,因此选用PLC 作为系统控制核心。

1 采煤机系统运行原理

采煤机长期工作在煤矿井下封闭环境的综采工作面当中,主要由液压部分、截割部分、牵引部分和其他部分组成。其中液压部分主要完成采集过程中摇摆臂的控制等;截割部分主要完成较大煤块的切割工作;牵引部分主要负责根据截割部分的运行状态调节整体运行速度,当切割阻力较大时,降低运行速度,反之增加运行速度。上述各个部分相互协作完成煤矿的切割、采集和落煤的运输工作。

2 监控系统整体设计

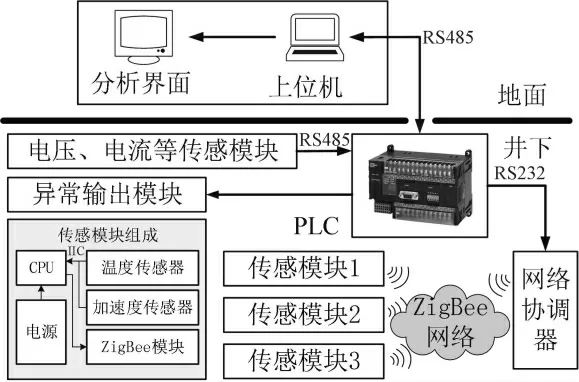

为实现用户对煤矿井下采煤机运行状态的监控,设计了监控系统,见图1。全系统分为井下和地面两部分,主控装置为型号S7-200 的PLC。

图1 采煤机监控系统整体设计

各个传感模块在采煤机重要部位安装完毕后,可以在其采集终端CPU 的控制下实现对采煤机被监测部位温度及加速度的测量,并经IIC 总线传输至CPU,经处理后由无线传输模块通过专用ZigBee 网络传递给网络协调器,并经协调器由RS232 标准信号传递给PLC。PLC 将各个传感模块的监测数据、RS485 数据总线的电流电压传感模块数据等进行汇总分析后,实现异常状态信号输出,并将信息经过RS485 总线传递给地面系统,由地面上位机和分析软件实现对井下监测数据的显示和分析。

3 系统硬件电路设计

3.1 CPU选择及温度传感电路设计

为适应煤矿井下安全生产,降低系统运行电流提高反应能力,在采煤机监测终端采用MSP 430F149 单片机作为其主控CPU,其精简指令集能够提高运行速度,低功耗模式可以有效提高系统在煤矿特殊环境下的使用的安全性。为实现采煤机关键部位的温度测量,选择宽范围高精度温度传感器LM75A 并设计其外围电路见图2,该传感器地址信息设置为0。LM75A 可以实现-55℃~+125℃范围内的温度测量,测量精度为0.125℃;利用IIC 总线可以实现对该芯片的寄存器控制从而完成测量模式转换,也可以实现温度数字信号传输。

IIC 总线作为一种双向串行数据总线,其网络结构见图2,主机通过地址信号区分从机。通过对SDA、SCL 两条总线的电平的控制,可以实现地址识别和信息传递,空闲时两总线为高电平。同时为实现振动及加速度信息测量,使用ADXL345 传感器实现信号采集传输,并加入IIC 总线网络。

图2 LM75A 温度传感电路与IIC 网络结构

3.2 ZigBee通信网架设计

由于煤矿井下采煤机处于持续运行移位当中,传统有线传输方式存在导线破损和数据衰减的风险,因此采用成本低廉、安全可靠、网络灵活、传输距离较远、功率损耗较小的ZigBee 无线传输方式成为最优选择。ZigBee 网络由众多节点组成,见图3。其网络结构有树形、星形等多种形状。其中树形网络结构较为复杂、稳定性高但其成本较高;星形网络虽然不稳定,但呈现出中心辐射特点,结构简单、成本较低的特点。结合采煤机生产实际选择星形连接方式作为本系统的结构,同时通过硬件装置和软件流程的方法,保证中心协调器的工作性能从而提高其稳定性。同时ZigBee 网络主要由物理层、MAC 层、网络层和应用层组成,各个节点和协调器均应符合有关层级功能的规定,确保数据稳定传输。

图3 ZigBee 网络结构及数据帧结构

4 软件系统设计

4.1 传感模块工作流程

为实现对采煤机关键部位的温度测量,设计了如图4所示的传感模块工作流程,并对其采集终端CPU-低功耗单片机MSP430F149 进行编程。

图4 传感模块工作流程

在完成设备初始化之后,系统控制ZigBee 收发模块CC2530 搜寻目标网络,当完成网络寻找后,申请加入并进行网络绑定。系统完成网络绑定之后,开始进行LM74A 环境温度测量和ADXL345加速度测量,并启动定时装置,完成目标数据帧的定期发送,在完成发送之后进行判断,若网络断开则停止发送过程,流程结束。在采集终端完成温度加速度信息采集后,由PLC 核心控制部分实现数据传输与输出,从而实现井下和地面数据的实时更新,确保监测数据准确无误。

4.2 监测系统显示界面设计

为实现对采煤机运行状态的持续监测和直观显示,并进行状态预警等工作,利用上位机软件,绘制实现的采煤机运行监测系统界面见图5。全界面共分为功能菜单、数据曲线和节点状态三大部分,其中功能菜单部分实现含有节点标志、时间等信息在内的数据保存功能、历史数据查询功能、采集周期及传输参数设置功能及后台系统维护账号登陆功能;除此之外还可以显示当前时间和设置功能分区的开关状态;数据曲线部分可以实现特定时间段、特定节点的温度和加速度曲线,以便直观观察数据变化情况;节点状态部分可以实现多个节点的当前状态,全节点共分为初始状态、正常状态、告警状态和报警状态等4 个状态。通过功能菜单的设置按钮可以在一定范围内对以上各个状态的阈值和变动范围进行设置,以适应不同节点参数的变化情况,从而更直观地掌握采煤机各个关键部位的电压、电流、加速度及温度信息,做到全方位的监测。

图5 系统显示界面设计

5 结语

本文主要根据煤矿井下采煤机实际运行状况设计了基于PLC 的运行监测系统。在MSP430 单片机的控制下各个采集终端完成温度和振动信号的采集并通过ZigBee 无线局域网实现移动过程中的数据传输,解决了传统有线传输方式带来的问题;同时,控制核心PLC 将收集到的信息进行处理传递给上位机,实现节点数据显示和预警功能,对提高采煤机系统安全稳定运行,增强故障查找和维修效率,确保煤矿安全高效生产具有重要意义。