洗煤厂煤泥水絮凝沉降及澄清影响因素分析

高 煜

(霍州煤电集团云厦公司团柏煤矿白龙洗煤厂,山西 霍州 031400)

我国是煤炭能源消耗大国,当前和今后较长时期内煤炭仍是我国主要的能源资源。为响应环保要求,煤炭在加工利用之前需进行洗选,洗选后的煤炭会产生大量的煤泥水,煤泥水的直接排放会造成资源的浪费及环境污染,因此需对煤泥水进行澄清化处理[1]。随着煤炭的大量开发利用,采煤机械化程度越来越高,煤泥水中细粒煤的含量大大增加,这些微细颗粒成分结构复杂,使得煤泥水更加难以沉降和压滤,造成选煤厂经济负担的增加[1-2]。本实验选取白龙选煤厂煤样,采用浊度、沉降速度及zeta 电位值等方法,通过凝聚剂用量、絮凝剂用量及种类以及粘土矿物的含量等因素,探究影响煤泥水絮凝沉降及澄清的因素,表明了影响煤泥水絮凝澄清的机制,以便指导煤泥水澄清化处理,提高经济效益。

1 实验方法

1.1 主要试剂与仪器

试验用到的试剂有:氯化铝AlCl3、氯化钙CaCl2、氯化铁FeCl3、氯化锌ZnCl、阳离子型聚丙烯酰胺(CPAM 分子量800 万,离子度为30%)、阴离子型聚丙烯酰胺(PHP 分子量1200 万,水解度为30%)、水溶性淀粉(淀粉接枝共聚物),高岭石(分析纯),平均粒度为1.0 μm,比表面积17.36 m2/g。

试验仪器:XPC-150×250 型颚式破碎机(南昌健峰矿机制造有限公司)、DHG-9240A 型鼓风干燥箱(上海一恒科学仪器有限公司)、JS94H 型微电泳仪、85-2A型磁力搅拌器(江苏荣华仪器制造有限公司)、WGZ-1A 型光电浊度计(上海昕瑞仪器仪表有限公司)、GSL-1000 型激光粒度分析仪(辽宁仪表研究所有限责任公司)。

1.2 试验样品的制备

试验煤样选自白龙选煤厂,煤样经破碎筛分后去煤泥,通过氯化锌制成一定密度的重液,浮沉试验后对浮物进行反复冲洗,之后置于鼓风干燥箱干燥,干燥的煤泥经粉碎后制得试验煤样。

1.3 沉降速度及浊度的测定

将一定量的絮凝剂加入到悬浮液的沉降管中,快速翻转沉降管数次后静置沉降管并打开秒表计时,翻转后以每一次沉降后气泡上升完毕为基准,在30 s 内每隔5 s 记录澄清页面的高度,5 min后记录絮体高度,并移取上清液,通过WGZ-1A 型浊度计测量其浊度值。

2 实验结果与讨论

2.1 凝聚剂用量对煤泥水澄清的影响

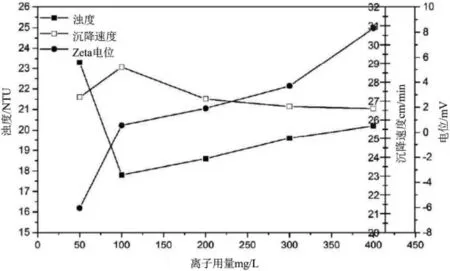

试验中煤泥水浓度为20 g/L,絮凝剂为阴离子型聚丙烯酰胺,添加30%(m/v)的高岭土,并添加不同量的氯化铁对煤泥进行澄清试验,并对试验后煤泥水上清液浊度、沉降速度及煤泥水中粒子zeta 进行测定,结果见图1。

图1 凝聚剂添加量对煤泥水沉降试验的影响

从图1可以看出,凝聚剂用量较低时,煤泥水的浊度值较大,随着凝聚剂用量的增加,煤泥水的浊度值先降低后逐渐增加,同时,煤泥水的zeta 值一直增加,沉降速度呈现先增加后降低的趋势;当凝聚剂用量为100 mg/L 时,煤泥水的沉降速度最快,煤泥水的浊度值最低,此时,煤泥水的zeta 电位值接近0 mV。这是因为,高岭石因表面带有负电荷,可以与同样表面带负电荷的煤泥发生泥化作用生成稳定的水化膜,存在于煤泥水中[3-4]。当凝聚剂氯化铁的加入,解离出带正电荷的离子,与煤泥水中带负电荷的煤颗粒和高岭石颗粒发生静电吸附,中和了粒子表面的负电荷,压缩了颗粒表明的双电层,降低了煤泥水中煤颗粒与高岭石颗粒的泥化作用,降低了zeta;同时,氯化铁电离出的阳离子还可与煤粒子及高岭石粒子表明的硅羟基发生羟基络合反应,降低煤颗粒与高岭石粒子间的斥力,利于粒子凝聚。当继续增加凝聚剂的用量,凝聚剂电离出的正电荷粒子增加,除了中和煤泥水中的负电荷后,多余的正电荷吸附在煤泥水粒子表面,使煤泥水中粒子的电性发生转变,粒子之间的斥力增加,煤泥水沉降速度减慢,浊度增加,不利于煤泥水沉降处理。

2.2 絮凝剂种类对煤泥水澄清的影响

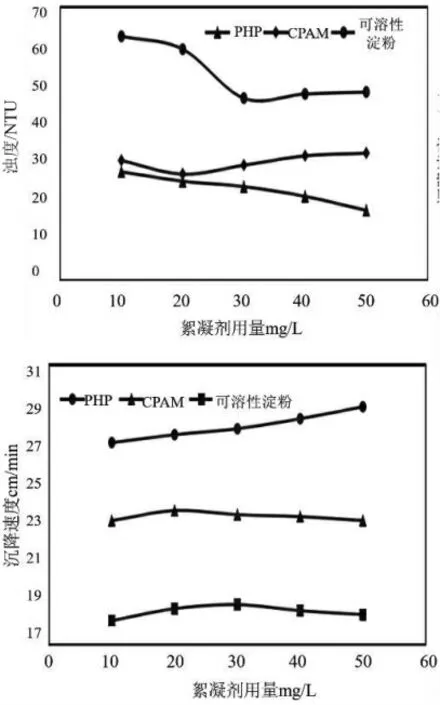

从图2可以看出,三种絮凝剂加入后,煤泥水的浊度值越高,沉降速度越小。加入PHP 后,煤泥水的浊度值最低,煤泥水的沉降速度最快,CPAM次之,可溶性淀粉最差。随着PHP用量的加入,煤泥水的浊度值逐渐降低,沉降速度逐渐增加;加入CPAM 后,煤泥水沉降速度先增加后减小,浊度值先减小后增加;可溶性淀粉的加入,煤泥水浊度值先下降后呈稍微增加趋势,沉降速度先增加后缓慢降低。这是因为,煤颗粒和高岭石粒子表面带有负电荷,凝聚剂氯化铁加入后,电离出的阳离子,与体系中的煤颗粒及高岭石粒子表面发生静电吸附,使得煤颗粒和高岭石粒子表面电位发生了转变,当加入阴离子型絮凝剂PHP 后,PHP 水解出带有负电荷的活性基团,与带正电荷的粒子进行中和,降低了体系中粒子的静电斥力,使颗粒更加容易聚集形成凝聚体沉降;而CPAM 和可溶性淀粉加入煤泥水后,电离产生正电荷粒子,与体系中已带有正电荷的粒子产生静电斥力,增加了粒子间聚集的难度,使得粒子不易沉降聚集。同时,可溶性淀粉的分子量为6~10 万,CPAM 的分子量为800 万,而PHP 的分子量为1200 万,分子量越大,其在溶液中电离后分子链越长,空间网状结构越大,可以网罗更多的颗粒,即网捕卷扫作用越强。因此,加入PHP后,煤泥水沉降速度最快,浊度值最低。

图2 絮凝剂种类对煤泥水沉降试验的影响

2.3 絮凝剂用量对煤泥水澄清的影响

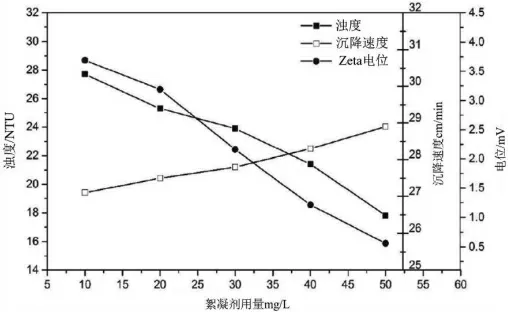

从图3可以看出,随着絮凝剂用量的增加,煤泥水体系的浊度值降低,沉降速度增大。这是因为,PHP 量的增加,其水解的负电荷基团增加,与体系中带正电荷的粒子发生静电吸附,降低了体系中粒子间的斥力,使得粒子更易沉降聚集;同时,高分子量的PHP解离出的大量舒展开的长链结构,形成网状结构包裹煤泥水体系中更多的颗粒,加速了煤泥颗粒的沉降。

图3 絮凝剂用量对煤泥水沉降试验的影响

2.4 粘土矿物含量对煤泥水澄清的影响

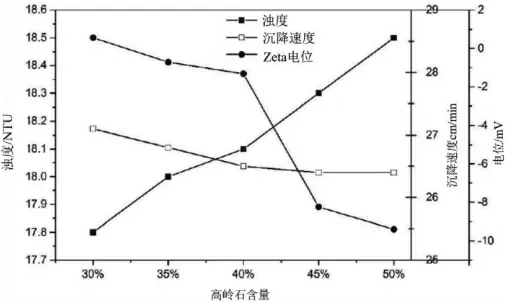

从图4可以看出,随着粘土矿物含量的增加,煤泥水沉降速度和zeta 电位值呈降低趋势,浊度值逐渐增加;当粘土矿物含量为30%时,体系的zeta电位值接近于0,继续增加粘土矿物含量,zeta电位绝对值增加,远离等电点。这是因为,高岭石粒子与煤颗粒相比,粒度较小,在煤泥水体系中易分散,且高岭石粒子粒度较小,在絮凝剂电离后的网状结构作用下,易于从网状结构中漏掉,增加了煤泥水沉降难度。高岭石表面含有大量的羟基基团,与水分子形成了牢固的水化膜,也不利于煤泥水的沉降絮凝[5]。当煤泥水体系中高岭石含量增加到30%时,根据上述试验可知,此时体系中的zeta 电位值接近等电点,体系中颗粒表面的双电层被压缩,粒子间的斥力减弱,有助于煤泥水的沉降聚集;继续增加粘土矿物的含量,体系中的正电荷量增加,静电斥力增强,粒子间难以发生相互碰撞,不利于煤泥水的沉降。

图4 粘土矿物含量对煤泥水沉降试验的影响

3 结论

1)凝聚剂氯化铁加入可以中和煤泥水体系中的负电荷,减小煤泥水的静电斥力,加速煤泥水沉降澄清;但过量的氯化铁会导致煤泥水体系中正电荷增加,静电斥力增加,不利于煤泥煤泥水的沉降;

2)阴离子型絮凝剂的加入可以中和煤泥水体系中,由于凝聚剂电离出的正电荷,降低了体系中的静电斥力,利于沉降;且高分子量的阴离子型絮凝剂电离后产生的大量的网状结构,可以网罗更多的颗粒,使其聚集沉降,因此阴离子型聚丙烯酰胺PHP 的加入,促进了煤泥水的沉降;

3)高岭石粒度小比表面积大,当其添加量为30%时,煤泥水体系中的zeta 电位值接近等电点,与体系中絮凝剂凝聚剂电离出的正电荷发生静电作用,有利于煤泥水的沉降聚集,继续增加高岭石含量,煤泥水体系中正电荷含量增加,粒子间的斥力增加,不利于煤泥水沉降澄清。