米山煤业浅埋煤层坚硬顶板水压致裂技术应用

郭军鹏

(山西安煤矿业设计工程有限公司,山西 太原 030006)

我国多个矿区的开采经验表明,浅埋煤层回采过程中,工作面矿压显现反而更加强烈。由于煤层埋深浅,采场覆岩破断岩块所受水平挤压力较小,不易形成稳定的铰接结构,因此容易失稳。当顶板岩层坚硬时,极易形成整体式切落,造成顶板事故[1-3]。不少学者[4-7]都对浅埋煤层进行了研究,得出了浅埋煤层覆岩运动规律。我国学者石平五[8]研究了覆岩裂隙对顶板下沉的影响;黄庆享[9]提出了工作面支护强度的估算方法;任艳芳[10]将“承压拱”作为浅埋煤层覆岩稳定的判定依据。

综上所述,浅埋煤层坚硬顶板工作面矿压显现往往比较剧烈,容易引发顶板事故,因此对其支护体系的研究具有较大意义。本文以米山煤业某矿15112 工作面为工程背景,对水压致裂技术应用于坚硬顶板的致裂、软化效果进行研究。

1 工程背景

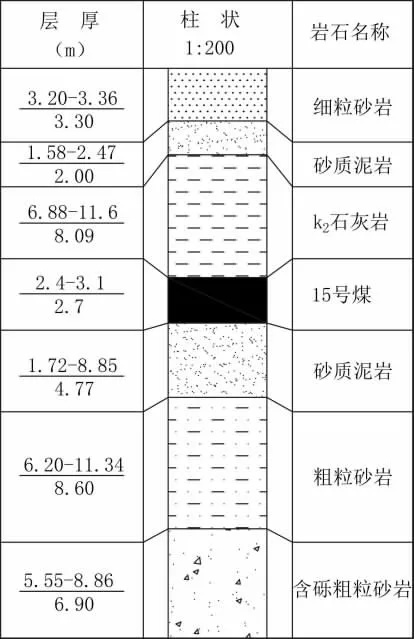

米山煤业某矿15112 工作面位于井田的东部,主采煤层为15 号煤层,井下标高+742~+817 m,地面标高+920~+971 m,煤层赋存深度约为178~154 m。工作面对应的地表为耕地、山林等,无建筑、河流及其它设施。15112 综采工作面北部为15113准备工作面,东部为保安煤柱,南部为15111 采空区,西部为15104 运输巷。工作面长度145.5 m,运输巷走向长度1 235 m,回风巷走向长度1 220 m;煤层平均厚2.7 m,煤层倾角3°~8°,煤层结构简单;煤层顶板为K2石灰岩、泥岩,底板为砂质泥岩、粗粒砂岩等,顶底板岩性见图1。

图1 煤层柱状图

2 坚硬顶板处理措施

通过地质资料可知15112 工作面上方有平均厚度为8.09 m K2石灰岩,最厚达11.6 m,其抗压强度约为40 MPa,岩性较为坚硬。按照以往的经验,工作面回采后坚硬岩层易形成较大悬顶面积,一旦垮落造成矿压显现剧烈,不仅导致回采巷道大变形,而且极易引发安全事故,临近工作面15109工作面就曾出现过液压支架被压死的现象。为减小回采巷道变形量并避免顶板事故再次发生,15112工作面采用水力切顶技术对上覆K2石灰岩进行致裂,使工作面顶板在采后尽快垮落充填采空区,避免其悬顶面积过大造成安全隐患。

15112 工作面上覆K2石灰岩为超前支承压力提供了传递路径,水力切顶技术不仅可以切断应力的传递路径,迫使应力集中区域向煤岩体深处转移,改善巷道围岩力学环境,控制回采巷道的变形量;还可以软化巷道顶板岩层,使其在工作面回采后尽快垮落充填采空区,起到强制放顶的作用,避免悬顶面积过大而引发顶板事故。

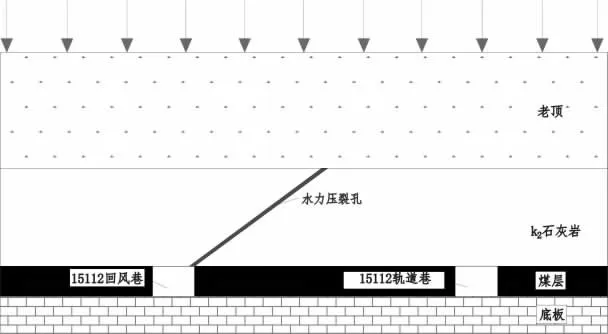

考虑到15112 工作面回风巷机械设备相对较少,易于施工,因此选择在15112 回风巷施工钻孔并进行水力压裂。其钻孔布置方法如下:每隔10 m布置一个钻孔,钻孔贴煤帮平行巷道向采空区方向施工,开孔位置距离巷帮300 mm,与竖直方向夹角为45°,钻孔长度12 m;因直接顶的厚度常发生变化,故钻孔长度、间距等参数应根据工作面上覆岩层厚度的变化做出相应调整,并以保证能够致裂上覆的K2石灰岩为标准,水力压裂见图2。

图2 水力压裂

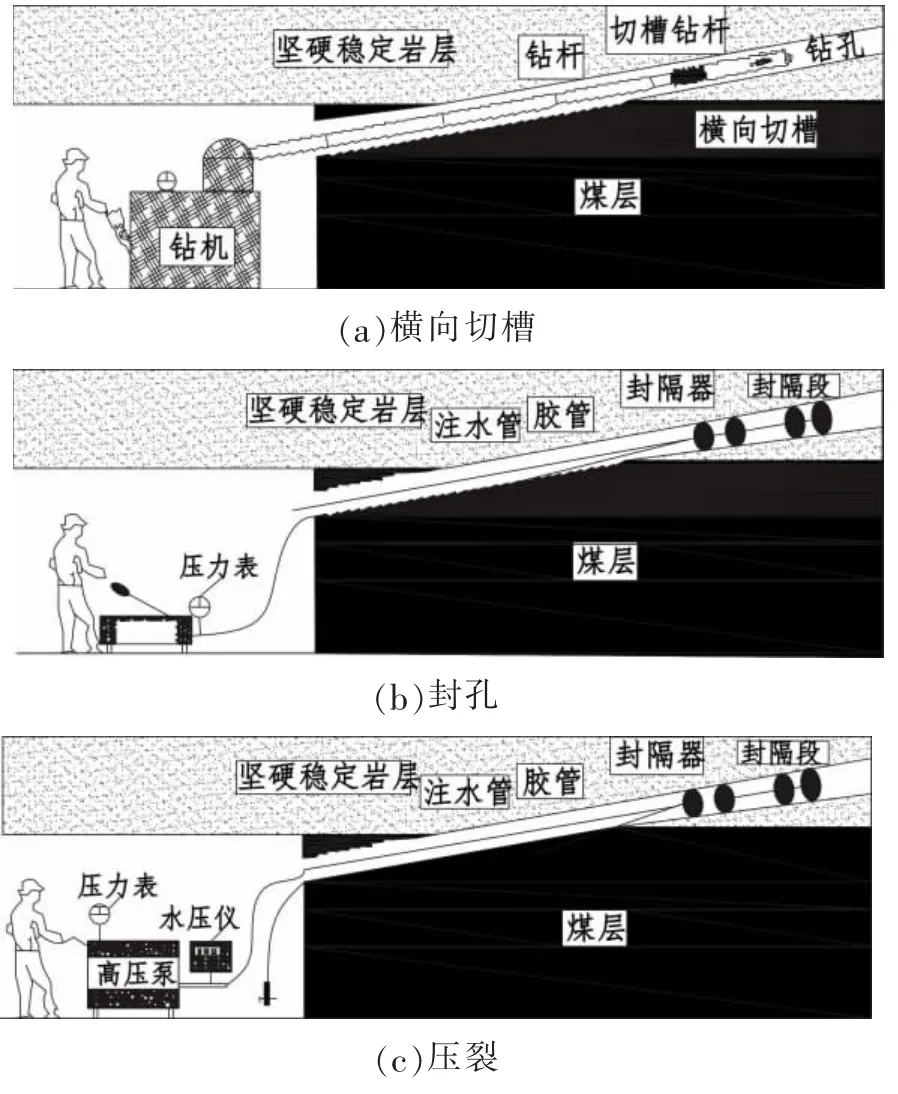

水力压裂过程主要包括封孔、压裂、注水、监测等工序,施工流程见图3。

(1)采用横向切槽的特殊钻头,预制横向切槽,见图3(a)。

(2)利用手动泵为封隔器加压使胶筒膨胀,达到封孔目的,见图3(b)。

(3)连接高压泵实施压裂,见图3(c)。

图3 施工流程

3 工业性试验

对15112 回风巷顶板K2石灰岩层进行水压致裂,顶板水力压裂过程包括封孔、高压水压裂、保压注水、压裂监测等主要工序。预裂缝起裂后水压会有所下降,继而进入保压阶段,在这个阶段,裂纹扩展的同时伴随着新裂纹的产生,利用流量计监测流量及注入的水量,保证顶板岩层充分弱化和软化。压裂过程中观察压裂孔周围顶板出水情况,压裂时间一般不少于30 min。考虑到水压裂缝产生后可能会形成“水楔效应”,对下位岩层有挤压作用。为保证安全,采用加密单体支柱或架设木垛等方式对超前支护段(致裂段)进行补充加强支护。

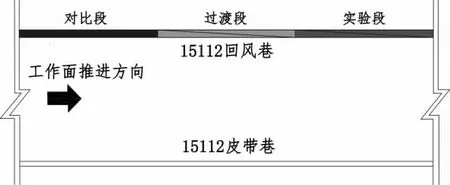

为分析水压致裂的卸压效果,在15112 回风巷选取300 m试验段进行对比分析,沿工作面走向将试验段划分为3 段,前100 m试验段不进行水压致裂,作为对比段;中间100 m进行水压致裂,对水压致裂设备进行调试,以便达到最佳效果,作为过渡段;最后100 m同样进行水压致裂为实验段,见图4。

图4 试验段分段

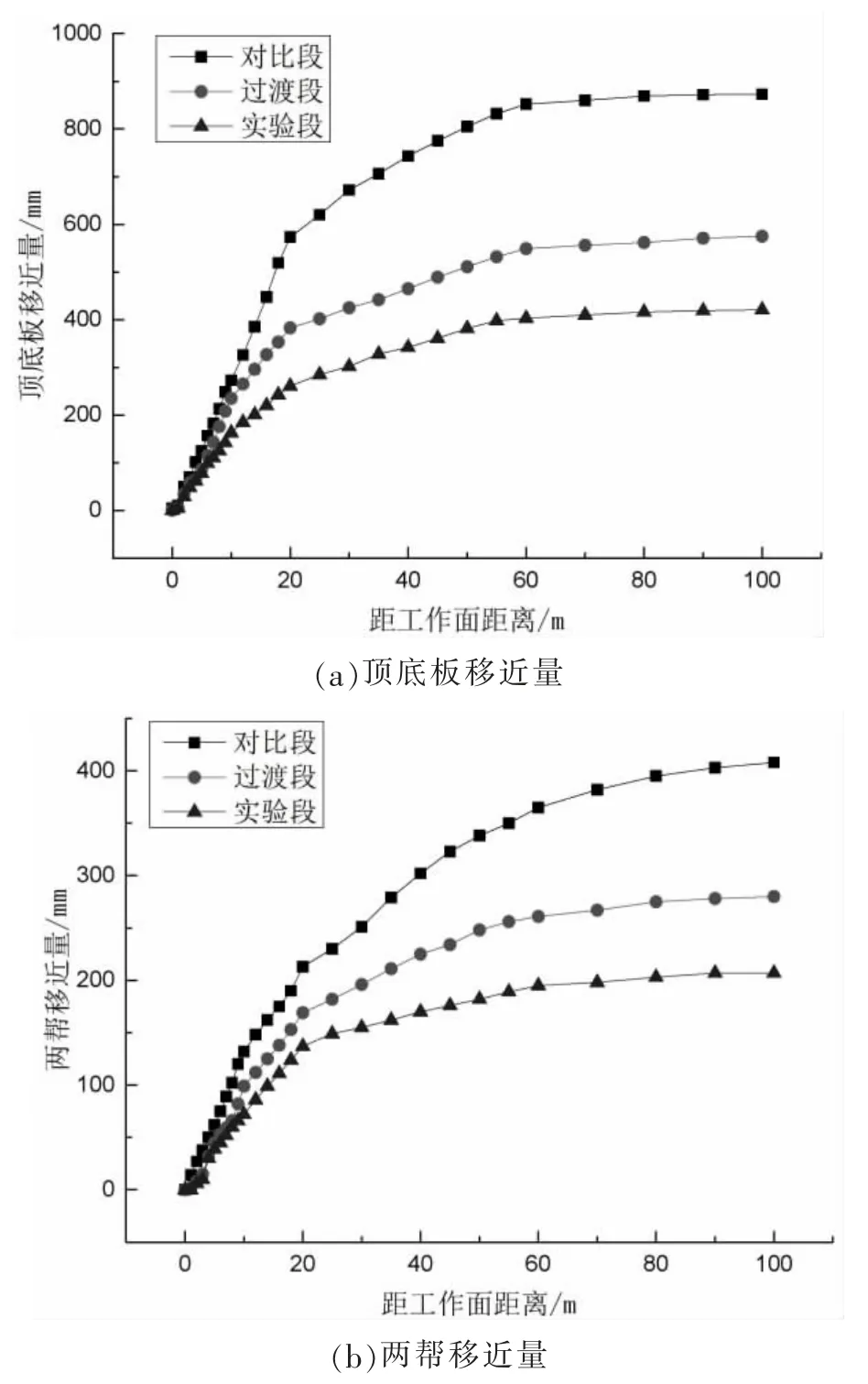

采用“十字布点法”对各段的顶底板移近量及两帮移近量进行监测,其中对比段、过渡段、实验段顶底板移近量见图5(a),两帮移近量见图5(b)。

图5 现场监测数据

根据图5可知,对比段、过渡段、实验段最大顶底板移近量分别为873 mm、575 mm、421 mm,最大两帮移近量分别为408 mm、280 mm、207 mm。与对比段相比,过渡段的顶底板移近量峰值降低了34.1%,两帮移近量峰值降低了31.4%;实验段的顶底板移近量峰值降低了51.8%,两帮移近量峰值降低了49.3%。经过现场试验发现,采用水压致裂可以有效切断巷道与采空区顶板岩层之间的物理联系,切断应力的传递路径,使应力集中区域向煤岩体深处转移,从而使巷道超前支承压力降低,有效控制巷道变形。同时水压致裂还可起到软化顶板岩层的效果,经过水压致裂的过渡段和实验段,在工作面回采后基本可以实现采空区顶板岩层随采随冒,在滞后工作面5 m左右,采空区顶板岩层可全部垮落,放顶效果较好,杜绝了采空区出现大面积悬顶的安全隐患。

4 结论

1)采用水压致裂技术可以有效切断巷道与采空区顶板岩层之间的物理联系,切断应力的传递路径,使应力集中区域向煤岩体深处转移,从而降低巷道超前支承压力,有效控制巷道变形。

2)现场试验结果表明,水压致裂对覆岩软化作用明显,工作面采后5 m采空区顶板岩层即可自然垮落。