大断面切巷快速掘进支护技术应用

王惟甲

(山西煤炭运销集团太原有限公司,山西 太原 030006)

综采工作面切巷主要用于安装工作面机械设备,如液压支架、采煤机、刮板输送机等。切巷断面宽度一般为6~10 m,由于切巷断面较大,切巷快速施工以及安全支护一直是制约着煤矿安全高效生产的重大难题[1]。本文以三聚盛煤矿9102 工作面为例,探索工作面切巷采用分段掘进施工工艺以及联合支护技术的可行性。

1 概述

三聚盛煤矿9102 工作面位于井田西南部,开采标高+1 200~+1 230 m。工作面切巷设计长度220 m,矩形断面,净宽8.5 m,净高3 m,沿煤层底板掘进。切巷掘进煤层为9#煤层,该煤层位于太原组下段顶部,赋煤区分布于一采区东部,煤层倾角0°~15°,平均7°,煤层厚度5.0~10.5 m,平均8 m。9#煤层吸氧量0.47 cm3/g,自燃倾向性等级Ⅱ,为自燃煤层。9#煤层火焰长度>120 mm,抑制煤尘最低岩粉量70%,煤尘具有爆炸性。矿井绝对瓦斯涌出量0.66 m3/min,绝对二氧化碳涌出量为0.77 m3/t;掘进工作面绝对瓦斯涌出量为0.35 m3/min,建设期间鉴定结果为低瓦斯矿井,煤层无煤与瓦斯突出危险性。

初次设计9102 工作面切巷采用一次性成巷掘进工艺,采用单锚杆、锚索进行支护。但是由于切巷断面较大,采用一次性成巷掘进工艺时,巷道围岩所受应力较大,当巷道掘进后的支护不能及时跟进,很容易出现顶板下沉、破碎的问题。鉴于此,本文提出采用分段施工工艺和对切巷顶板采用组合锚杆(索)以及支设单体液压支护的联合支护方式。

2 切巷分段施工工艺

为了避免一次性成巷时因断面大而导致支护效果差,通过比较决定对9102 工作面切巷采取分段施工工艺,即大断面采用光面爆破施工工艺,小断面采用松动爆破施工工艺。

1)9102 工作面切巷从运输顺槽靠近采空区的一侧进行开口作业。由于开口位置处于皮带巷与工作面的三角交接处,施工人员如采用爆破施工会因爆破振动而导致该区域发生垮落。因此施工人员采用风镐的方式进行开口作业。

2)切巷开口掘进10 m后采用光面爆破施工工艺,光面爆破掘进断面规格为:宽×高=5.0 m×3.5 m;同时为了保证采空区一侧的顶板及煤壁的完整性,施工人员在采空区一侧施工爆破孔时,钻孔夹角控制在85°~90°范围内[2]。

3)当切巷掘进至200 m处时,需进行探巷作业,其探巷的长度大于5 m。当掘进至215 m处时,为了确保切巷与回风巷安全、顺利贯通,采用风镐掘进。

4)当切巷与回风巷顺利贯通后,从切巷头部开始按照宽与高均为3.5 m的规格沿工作面推进方向进行扩帮,扩帮的整个过程需采用松动爆破一次性完成。

5)为了确保后期采煤机及刮板机的顺利安装,工作面切巷完成扩帮后,需在切巷尾部施工一条采煤机壁龛,壁龛的长为25 m,宽为1.5 m,高为3.5 m,见图1。

图1 9102 工作面切巷平面布置

6)当切巷全部施工完成后,为了便于后期工作面设备运输及安装,需在尾部施工一个调车硐室,硐室规格为长×宽×高=5.0 m×5.0 m×3.5 m;同时需在切巷头部施工两个绞车硐室,用来稳装绞车及端头支架,绞车硐室规格为长×宽×高=5.0 m×3.0 m×3.5 m。

3 切巷顶板联合支护技术

1)为了保证工作面半切巷的安全掘进,在切巷开口位置施工一根长度为5 m 的锁口钢梁,钢梁与三根预应力钢绞线相连,同时为了确保皮带巷交叉位置的煤壁完整性[3],在交叉位置安装一组组合锚索(由钢托板与5 根预应力钢绞线连接而成)。

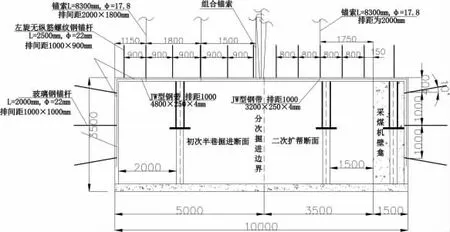

2)半切巷掘进时采用锚杆、锚索、JW型钢带联合支护技术,顶部钢带采用JW型钢带,钢带上均匀布置6 个支护孔,相邻钢带的排距为1.0 m,钢带与切巷垂直布置,并采用6 根左旋无纵筋锚杆将钢带固定在顶板上,锚杆间距为0.9 m。

3)半切巷掘进时,每两排钢带施工一排(两根)长度为8.3 m 锚索,使用钢托板及锁具将锚索紧固[4],第一根锚索安装在距离侧帮1.15 m 的位置,相邻锚索的距离为1.8 m,见图2。

图2 9102 工作面切巷顶板联合支护断面

4)切巷扩帮施工时,同样采用锚杆、锚索、JW型钢带联合支护的方式对顶板进行支护,钢带上施工5个钻孔,相邻钢带的排距为1 m,每根钢带上配套5 根左旋无纵筋螺纹钢锚杆,相邻锚杆的距离为0.8 m,二次扩帮安装的钢带要与初次安装的钢带交错布置。

5)切巷在进行扩帮时,在相邻两排钢带之间施工一根锚索,第一根锚索安装在距煤壁侧1.75 m的位置,锚索长度为8.3 m,直径为17.8 mm。

6)为了确保半巷掘进与二次扩帮期间的巷道交叉处顶板完整性,需在其交叉处施工一组组合锚索,相邻组合锚索的距离为3 m,顺着工作面倾向布置,组合锚索是由长度为0.5 m 的正方形钢托板与4 根长度为8.3 m 锚索组合而成。

7)工作面切巷顶板永久支护全部施工完后,在切巷内支设三排单体柱。具体施工工艺如下:①首先在距离煤壁侧2.0 m 的位置支设第一排单体柱,相邻单体柱之间的距离为2.0 m;②在距工作面煤壁侧1.5 m 处支设第二排单体柱,相邻单体柱之间的距离为2.0 m,在采煤机壁龛紧贴煤壁的位置安装第三排排单体柱;③所有的单体柱安装完毕后须由专人进行查验,确保每根单体柱的支撑应力达到要求,顶板较破碎处的单体柱采用木楔进行镶嵌[5]。

4 巷道顶板下沉量

9102 切巷掘进过程中,在巷道顶板每隔50 m安装一个YHW300 型数显顶板离层仪。通过现场观察发现,巷道掘进后0~8 d范围内受顶板蠕动变形影响,顶板出现大幅度下沉情形,最大下沉量为0.17 m,在8~18 d范围内在联合支护作用下顶板下沉量得到有效控制,下沉速度降低,最大下沉量为0.24 m,在18 d后联合支护实现了耦合支护作用,顶板下沉速率基本为0,见图3。

图3 9102 切巷顶板下沉量变化曲线

5 结论

1)切巷采用了分段掘进工艺以及对顶板采取“组合锚杆(索)+支设单体柱”联合支护技术后,解决了传统一次性成巷时顶板悬板面积大、应力大、顶板易破碎垮落等技术难题,有效控制了大断面切巷顶板下沉、破碎。

2)通过与9101 切巷传统施工工艺对比分析发现,9101 切巷与9102 切巷断面规格以及巷道长度基本相同,9101 切巷施工周期为37 d,平均掘进速度为4.1 m/d,而9102 切巷采取分段掘进工艺后,巷道平均掘进速度达5.4 m/d,掘进周期为28 d,大大提高了大断面切巷掘进效率。

3)通过对9102 切巷掘进过程中巷道顶板的下沉量观测发现,巷道掘进后0~8 d范围内受顶板蠕动变形影响,顶板出现大幅度下沉现象,最大下沉量为0.17 m,在8~18 d范围内在联合支护作用下顶板下沉现象得到有效控制,下沉速度降低,最大下沉量为0.24 m,在18 d后联合支护实现了耦合支护作用,顶板下沉速率基本为0。