松软煤层水力割缝卸压增透技术研究

郭雪勇

(晋能控股煤业集团赵庄煤业有限责任公司,山西 长治 046600)

国内外研究表明,目前应用较好的煤层瓦斯抽采卸压增透方法有:松动爆破、预裂爆破、水力扩孔、水力压裂等,但均存在一定的局限性[1-4]。近几年,国内高压水射流技术的发展较快,利用高压水射流技术在井下瓦斯抽采钻孔中进行割缝的方法,增加了钻孔抽采效果,取得一定的成效[5]。该技术为了达到煤层卸压增透,在切割煤体时利用高压的射流束进行冲击,使煤体出现大量裂隙[1]。赵庄煤业煤层松软、煤层吸附瓦斯能力强,煤层透气性较差,导致穿层预抽钻孔抽采效果不理想,严重威胁着煤矿日常安全生产、影响了矿井进一步的建设发展。为解决这一问题,以赵庄煤业二盘区北回风巷为工程背景,在北回风巷南帮进行了穿层钻孔超高压水力割缝增透试验;该技术实施后,煤层透气性增强,钻孔瓦斯抽采效果得到了明显的提高,缩短了煤层瓦斯抽采达标时间,取得了良好的效果。

1 矿井概况

赵庄煤业隶属于山西晋煤集团有限公司,设计生产能力8.00 Mt/a,井田位于沁水煤田东南部,为高瓦斯矿井。

本次试验地点为二盘区北回风巷,二盘区开采3#煤层。3#煤层厚度为0~6.4 m,倾角5°~10°,原始瓦斯压力为0.594 MPa,原始瓦斯含量为7.9~11.8 m3/t,坚固性系数f 为0.5 左右。煤层透气性系数0.463 5~1.747 4 MPa2·d。百米钻孔初始瓦斯涌出量0.005 2~0.010 5 m3/min·h,百米钻孔流量衰减系数0.143~0.29 d-1。

3#煤层属于松软低透气性煤层,顺层钻孔预抽瓦斯存在抽采量小、衰减快、预抽期长以及长钻孔定位不准、分布不均匀等问题,导致煤体瓦斯抽采效果不理想,严重影响了煤巷掘进和矿井采掘生产衔接。

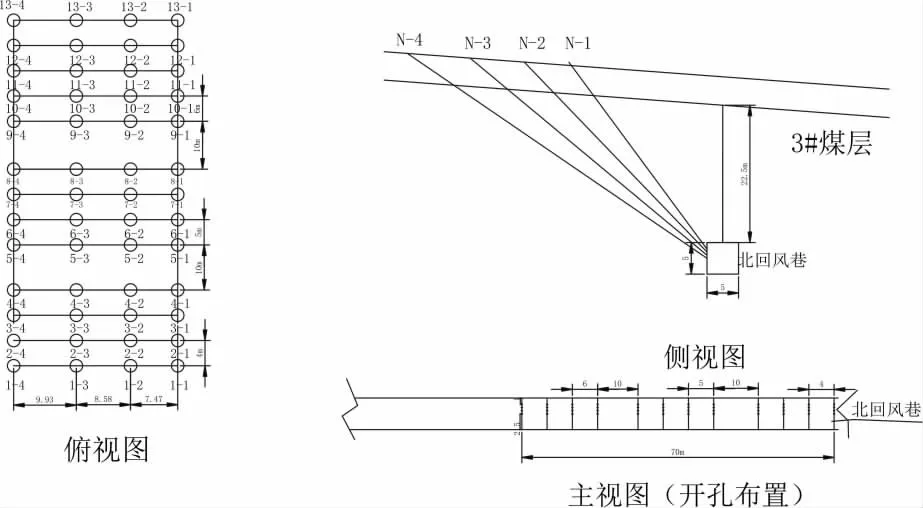

目前,矿井煤巷掘进工作面采用底抽巷穿层钻孔预抽煤巷条带煤层瓦斯区域防突措施,主要利用底板巷道向煤巷条带实施穿层钻孔进行煤层瓦斯抽采;利用巷道和抽采钻孔使煤体卸压,提高煤体的透气性和坚固性系数,降低地应力、瓦斯压力和瓦斯含量,从而达到消突的目的。以1308 底抽巷穿层钻孔布置方式为例,上向穿层钻孔每个抽采单元为120 m,每组按照5 个钻孔进行布置,钻孔终孔间距为5 m,钻孔覆盖设计巷道左右两帮轮廓线外各15 m。穿层钻孔直径113 mm,封孔时采用 “二堵一注”封孔工艺。1308 底抽巷穿层钻孔布置见图1。

图1 1308 底抽巷穿层钻孔布置

2 超高压水力割缝增透技术

2.1 技术原理

此技术是指在钻孔煤孔段,通过水射流在煤体内的切割进行人为再造裂隙,增大煤体的暴露面积,有效改善煤层中的瓦斯流动状态,为瓦斯排放创造有利条件,改变了煤体的原始应力,煤体得到充分卸压[6]。

首先将水压调节成低压水模式,使用矿用钻机将密封钻杆、高低压转换器及打钻钻头钻至预设地点,启动高压水泵,将其压力设定在指定范围,通过调节高低压转换器的变化,在其喷口处形成水流,对钻孔内已见煤段进行冲击,使煤体中产生不同长度和深度的裂槽,冲击脱落的煤粉随着水的流动及在钻杆的传送作用下被排出孔外,钻杆与煤层的接触面积显著增加[7]。冲击形成的裂隙使煤层内煤体得以完全卸压,有利于进行瓦斯抽采,达到水力割缝增透的预期。

2.2 设备组成

由超高压旋转水尾、金刚石复合片钻头、高低压转换器、密封钻杆、高压远程操作台、超高压清水泵等组成的水力割缝设备,见图2。

图2 超高压水力割缝设备组成

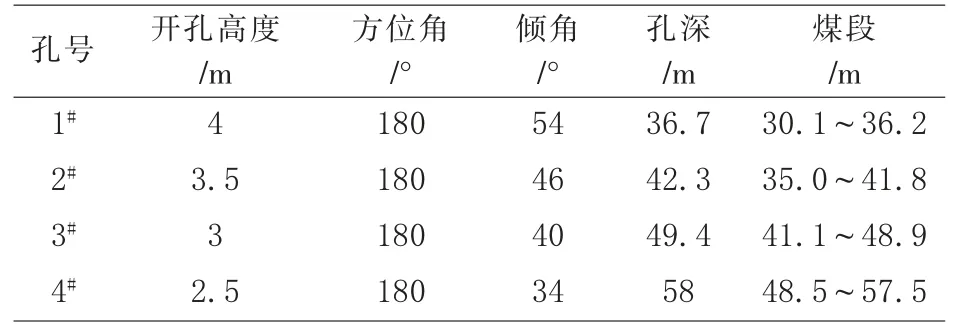

3 钻孔参数设计

根据二盘区采掘工作面布置情况,水力割缝增透试验研究地点选定为北回风巷南帮。此次试验有3 组对照钻孔,一共有48 个钻孔。其中,每排设计4 个钻孔,第一排到第四排为第一组,排间距4 m;第五排到第八排为第二组,排间距5 m;第九排到第十二排为第三组,排间距6 m;第十三排为未割缝钻孔进行对照,为消除对照钻孔之间的试验影响,将10 m 确定为相邻两组间的钻孔间距。钻孔设计及施工参数见图3、表1(每组钻孔排、间距根据现场情况允许在0.2 m 范围调整),同一时间在1308 底抽巷采用同一工艺进行对比钻孔施工。

图3 钻孔设计

表1 钻孔设计参数

4 水力割缝增透抽采效果分析

为了更直观明显的通过数据对比分析水力割缝技术试验效果,选取等效直径割缝钻孔的瓦斯抽采浓度、百米抽采纯量与未割缝钻孔的变化进行数据对比及曲线分析。

4.1 割缝钻孔及对比钻孔抽采瓦斯流量数据分析

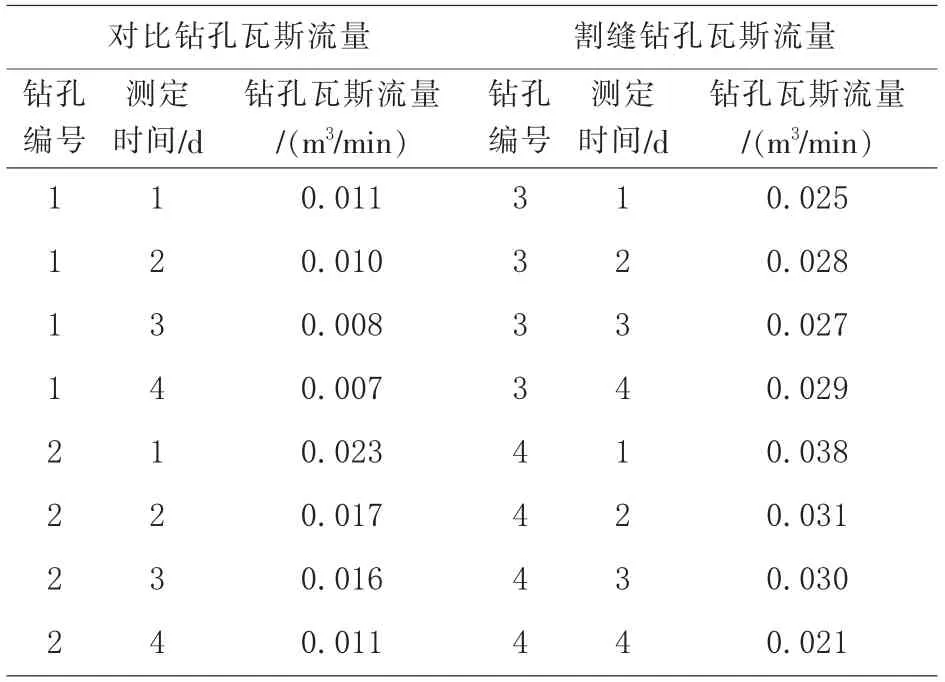

两组未割缝对比钻孔测量瓦斯流量结果见表2。

表2 对比钻孔与水力割缝钻孔瓦斯抽象流量

由表2可知,水力割缝钻孔与对比钻孔在测定时间内,钻孔瓦斯流量随时间变化在测定4 天内,割缝钻孔的平均瓦斯流量0.028 m3/min,对比钻孔的平均瓦斯流量是0.012 m3/min,割缝钻孔平均瓦斯流量是对比钻孔的2.33 倍,瓦斯抽采效率有了很大提高。

4.2 割缝钻孔及对比钻孔抽采浓度分析

在北回风巷南帮进行水力割缝对照试验时,水力割缝钻孔施工完成后,立即封孔接入井下的瓦斯抽采系统;每天分别对试验孔及对比钻孔的瓦斯抽采浓度及纯量变化数据进行记录及整理,最终将得到的瓦斯浓度以及流量的数据分别做成相对于时间变化的相关曲线见图3。

水力割缝钻孔与对比钻孔在接抽7 个月时间内钻孔瓦斯抽采平均浓度见图4。由图分析可知,截止到3月19日,割缝钻孔瓦斯浓度在28.7%~50.3%之间,平均为40.2%。排除其中一个月由于封孔漏气导致钻孔抽采浓度下降的数据后,可得出割缝钻孔在接抽时间内平均浓度为33.0%。同样,由图3可以得出对比钻孔在接抽时间内钻孔浓度在14.8%~32.2%之间,平均为22.2%。从而可得到割缝钻孔平均瓦斯抽采浓度是对比钻孔的1.49 倍。

图4 割缝钻孔与对比钻孔瓦斯抽采浓度变化曲线

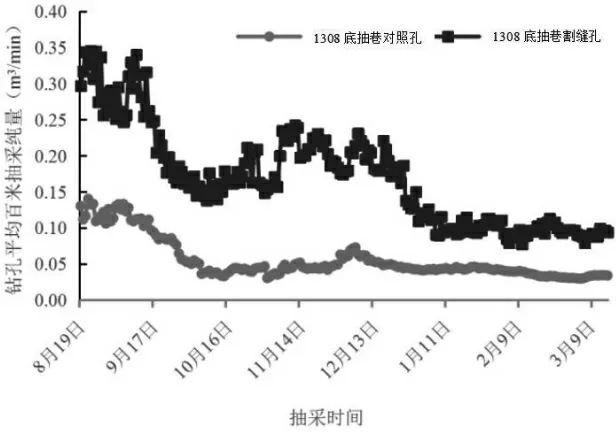

4.3 割缝钻孔及对比钻孔抽采纯量对比分析

由图5可看出,由于割缝后钻孔内煤体暴露面积急剧增大,割缝钻孔在割缝初期钻孔平均百米抽采纯量较大,割缝钻孔百米抽采纯量在0.510~0.260 m3/min 之间,平均为0.337 m3/min。之后同样由于封孔漏气导致抽采纯量降低,在全部重新封孔接抽后,割缝钻孔平均百米抽采纯量明显上升,割缝钻孔平均百米抽采纯量在0.220~0.145 m3/min 之间,平均为0.197 m3/min。由此可得出,超高压水力割缝钻孔平均百米钻孔抽采纯量是对比钻孔的3.02 倍。所以,高压水力下进行割缝,钻孔附近煤体卸压效果明显,煤层透气性效果更加显著,钻孔抽采瓦斯效果加强。

图5 割缝钻孔与对比钻孔平均百米抽采纯量变化曲线

5 结论

1)用高压水力进行煤岩层割缝能够有效增加钻孔内煤体的暴露面积,使得煤体可以更好的卸压,瓦斯可以更好的释放。赵庄煤业3#煤层试验结果表明,钻孔抽采瓦斯浓度的平均值比此项工艺实施之前提高了1.49 倍,瓦斯流量的平均值比此项工艺实施之前提高了3.02 倍,钻孔抽采瓦斯浓度以及流量都有了显著的提升,能有效地提升区域瓦斯抽采能力。

2)根据赵庄煤矿的地质条件,相对于顺层钻孔,穿层钻孔割缝增透工艺技术更适合赵庄煤矿的瓦斯治理;并对穿层割缝钻孔布置方式及参数进行了确定,达到了研究目的。

3)赵庄煤业3#煤层松软煤层水力割缝卸压增透技术,可为条件相似矿井的煤层提供技术参考和借鉴。