Al-B2O3-CeO2-粉煤灰复合增强涂层成分设计及冲蚀磨损分析

孙方红,马 壮,孙国栋,高志玉

(1.辽宁工程技术大学创新实践学院,阜新 123000;2.辽宁工程技术大学材料科学与工程学院,阜新 123000; 3.凌源钢铁股份有限公司,朝阳 122000)

0 引 言

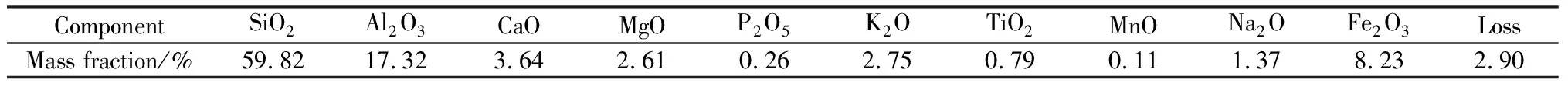

粉煤灰是工业固体废弃物,通过燃煤企业或火力电厂等把煤燃烧后形成的一种火山灰质细粒分散状残余物[1],通常在垃圾填埋场被处理。我国电厂粉煤灰主要有SiO2、Al2O3、Fe2O3、CaO、MgO等氧化物,其中SiO2、Al2O3、Fe2O3三者比重之和超过了70%,而CaO和MgO的含量比重并不大(通常都不会超过10%(质量分数),但是也不会低于0.2%)。一般情况下,粉煤灰呈灰白色或灰黑色,其颜色越深则意味着粉煤灰中碳含量越多[1]。而粉煤灰中含碳量增加时,其活性就会降低,这主要是因为粉煤灰中含活性的SiO2、A12O3、CaO含量降低而导致。目前粉煤灰在建材、农业、精细利用等领域已得到一定应用,且利用率呈现逐年增长趋势,但要最大化、高附加值的综合利用依旧存在不少困难。产生粉煤灰消费市场的需求是研究替代应用的主要原因,而粉煤灰具有高的耐磨性、耐热性和稳定性等特点,其组成与氧化物陶瓷涂层大致相近,作为一种涂层材料用于工程零件和建筑材料等方面具有巨大的前景[2-5]。因此,作者尝试以粉煤灰作为涂层的主要成分,辅以添加其他骨料制备粉煤灰复合增强涂层,提高材料表面的耐磨性、耐蚀性等。

国内外研究学者对利用粉煤灰用于表面防护涂层进行了很多研究,如Ahmad等[6]在镀锌铝合金7075(AA7075)基体上,采用电沉积技术制备了镍-粉煤灰(Ni-FA)复合涂层。结果表明,与没有添加粉煤灰的纯镍涂层相比,Ni-FA复合涂层的表面形貌更为致密、且更均匀和光滑;与纯镍涂层硬度218.7 HV相比,Ni-FA复合镀层硬度值达到320 HV,且其硬度值随FA含量的增加而增加等。Rohatgi等[7]在A356铝合金表面制备粉煤灰铝基复合材料,结果表明铝基复合材料中添加一定量的粉煤灰颗粒,使其密度降低,硬度和耐磨性增加。吴林丽[8]对粉煤灰进行表面改性处理,并制备出粉煤灰增强铝基复合材料。结果表明,随着复合材料中粉煤灰含量不断增加,其硬度和耐磨性也不断提高。Panagopoulos等[9]在低碳钢基材上电沉积锌-粉煤灰复合涂层,结果表明添加粉煤灰使涂层的硬度增加,锌-粉煤灰复合涂层比低碳钢基材的耐腐蚀性要低,但其结合强度比同种材料的纯锌涂层高。孙方红等[10]采用等离子喷涂在金属材料表面制备粉煤灰复合涂层,结果表明制备的粉煤灰复合涂层耐蚀性、耐磨性都优于基体材料,但还有待于进一步提高。在此基础上,试验通过热力学分析和正交优化试验确定粉煤灰复合增强涂层各成分之间的最佳配方,为进一步提高其性能奠定基础。

很多过流件如离心脱水机转子、渣浆泵叶轮、水轮机叶片等在服役的过程中,因易受到冲蚀磨损而降低设备运行的稳定性和可靠性,减少其使用寿命,并带来安全隐患。因此,为了提高过流件的冲蚀磨损性能,本文在前期研究的基础上,以Al-B2O3-CeO2-粉煤灰为基本组成,通过热力学分析和正交优化试验,确定出粉煤灰复合增强涂层各成分之间的最佳配方比例,并采用等离子喷涂在ZG310-570铸钢表面制备粉煤灰复合增强涂层,分析其物相组成和冲蚀磨损性能,为优化粉煤灰复合增强涂层的冲蚀磨损性能提供理论依据,进一步提升过流件表面耐冲蚀磨损性。

1 实 验

1.1 原材料

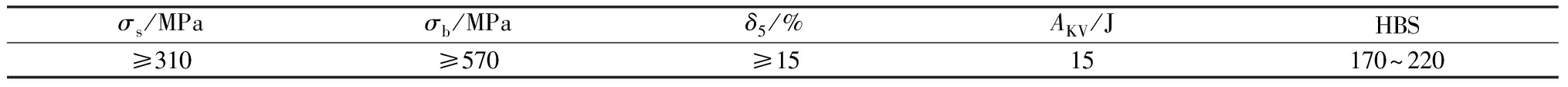

试验选择过流件常用基材ZG310-570铸钢,并用线切割加工成20 mm×20 mm×5 mm的块状材料,其具体力学性能见表1,其中σs为屈服强度,σb为抗拉强度,δ5为断后收缩率,AKV为冲击功,HBS为布氏硬度。涂层材料为Al-B2O3-CeO2-粉煤灰,其中粉煤灰主要化学成分见表2。

表1 ZG310-570的力学性能Table 1 Mechanical properties of ZG310-570

表2 粉煤灰的主要化学成分Table 2 Main chemical composition of fly ash

增加适量的B2O3,使粉煤灰复合增强涂层组织结构得到优化,易于在涂层中产生新的硬质相,有利于促进涂层耐冲蚀磨损等性能的提高;增加适量的CeO2,可以改善粉煤灰复合增强涂层晶界状态,细化涂层晶粒,提高基体与涂层之间的结合力和减少孔隙率,从而提高粉煤灰复合增强涂层抗热震性、耐磨性等;添加Al粉,利用其较强的还原性与B2O3、CeO2或者粉煤灰中主要成分SiO2、CaO、MgO等发生反应生成硬质相Al2O3等,提高粉煤灰复合增强涂层的耐冲蚀磨损性等。另外,Al粉熔点较低(933 K)及熔化后易扩散,有利于降低反应温度和提高陶瓷粒子熔化率[11]。

1.2 等离子喷涂工艺

试验前对ZG310-570基体进行除油、除锈等净化及喷砂处理,其中喷砂材料:棕刚玉砂(600 μm),喷涂距离120~150 mm,喷涂角度90°,喷砂压力0.6~0.8 MPa。另外,在ZG310-570基体和粉煤灰复合增强涂层之间喷涂厚度约100 μm的Ni-Al过渡层。

采用美国Praxair/TAFA公司生产的3710型等离子喷涂系统,使用氩气为等离子气体,氢气为辅助气体。将块状基体表面预处理后,采用等离子喷涂技术制备Ni-Al过渡层(90%Ni,10%Al,均为质量分数)和粉煤灰复合增强涂层。工艺参数为喷涂功率30 kW,喷涂电流530 A,喷涂电压70 V,喷涂距离100 mm,送粉量40 g/min等。

1.3 试验方法

使用蔡司EVO18型扫描电镜对粉煤灰复合增强涂层的表面形貌进行观察;采用岛津 XRD-6100型X射线衍射仪对粉煤灰复合增强涂层进行物相分析,具体试验参数:Cu靶辐射,Ni滤波片,管电压40 kV,管电流30 mA,扫描速度为8 (°)/min,扫描范围为10°~80°;采用MSH型冲蚀磨损试验机对粉煤灰复合增强涂层耐冲蚀磨损性能进行测试,用人工模拟海水[12]和石英砂作为冲蚀液,石英砂粒径212~850 μm,介质体积浓度为5 000 ∶2 800,冲蚀角为90°,转速分别为200 r/min、300 r/min、400 r/min。

2 结果与讨论

2.1 粉煤灰复合涂层的热力学分析

为了确定粉煤灰复合涂层材料间的反应产物,对其进行了热力学分析。热力学计算可以为化学反应的方向、限度以及反应产物分析提供参考依据。试验对Al-B2O3-CeO2-粉煤灰反应体系进行热力学计算分析,为后续试验研究提供理论指导。因粉煤灰的成分构成复杂,下文的热力学计算仅考虑粉煤灰中的SiO2、Al2O3、CaO和MgO。

对于温度为T时的化学反应系统,其系统吉布斯函数变化如式(1)所示:

ΔrGT=∑ni(GT)i,Pr-∑ni(GT)i,Re

(1)

式中:ΔrGT为温度T时化学反应前后系统吉布斯函数变化;ni表示物质i的物质的量;下脚标Re、Pr分别表示反应物和生成物,如(GT)i,Pr表示生成物质i在温度T时的吉布斯函数。

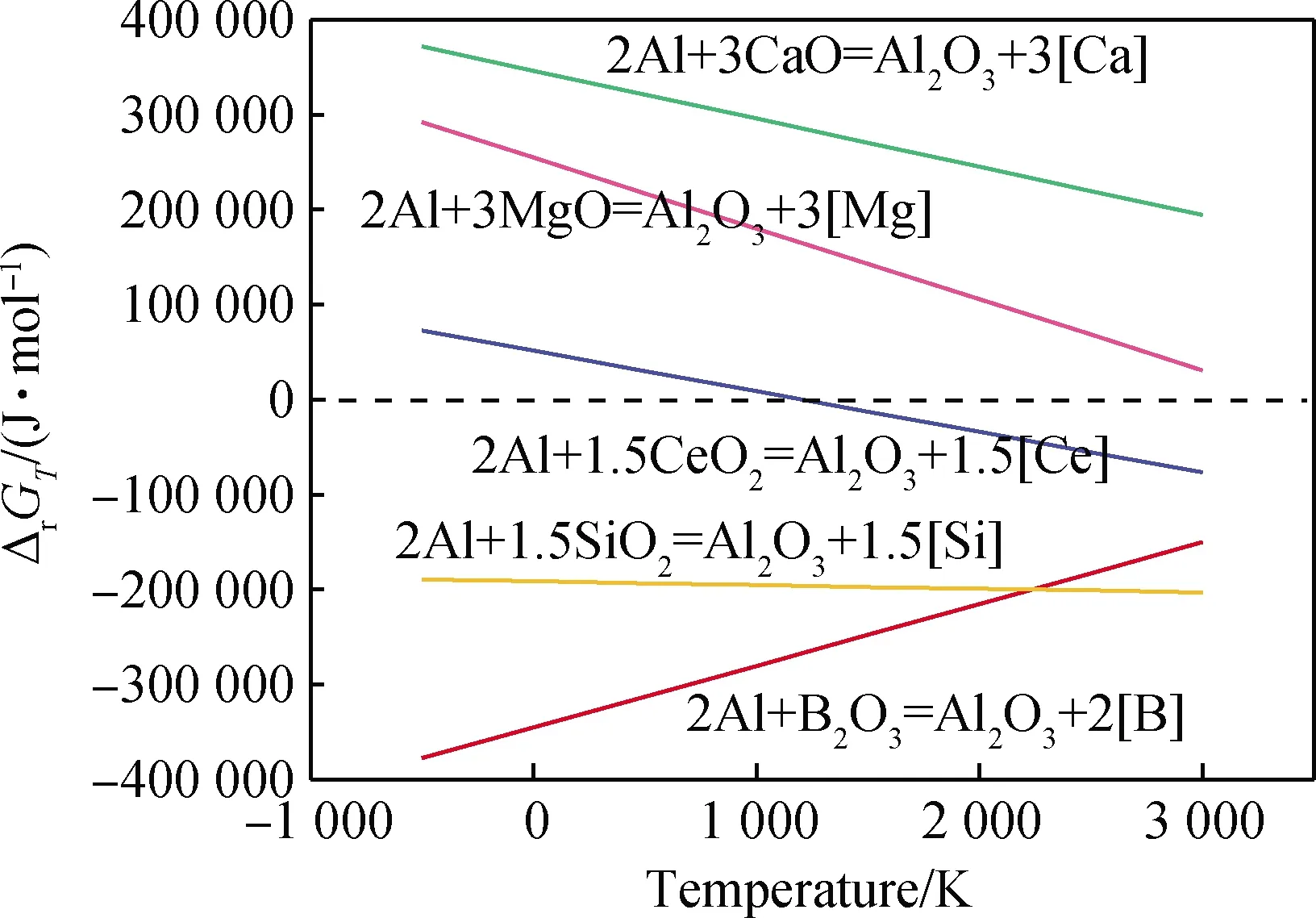

Al-B2O3-CeO2-粉煤灰反应体系中,Al具有较强的还原性,可以与B2O3、CeO2分别发生还原反应,或者与粉煤灰中主要成分SiO2、CaO、MgO等发生还原反应。另外,上述还原反应产物还将继续参与新的反应。借助反应热力学吉布斯函数变化,可以判断可能存在的反应类型,即反应自由能变化最小,其反应驱动力最大。

Al和B与O2反应方程式及吉布斯函数表达式如下:

2Al+B2O3=Al2O3+2[B] ΔrGT=-345 300+64.97T

(2)

Al还原CeO2的相关反应式及吉布斯函数表达式如下:

2Al+1.5CeO2=Al2O3+1.5[Ce] ΔrGT= 51 450-42.75T

(3)

Al还原SiO2的相关反应式及吉布斯函数表达式如下:

2Al+1.5SiO2=Al2O3+1.5[Si] ΔrGT=191 490-3.86T

(4)

Al还原CaO的相关反应式及吉布斯函数表达式如下:

2Al+3CaO=Al2O3+3[Ca] ΔrGT=346 350-50.70T

(5)

Al还原MgO的相关反应式及吉布斯函数表达式如下:

2Al+3MgO=Al2O3+3[Mg] ΔrGT=254 610-74.55T

(6)

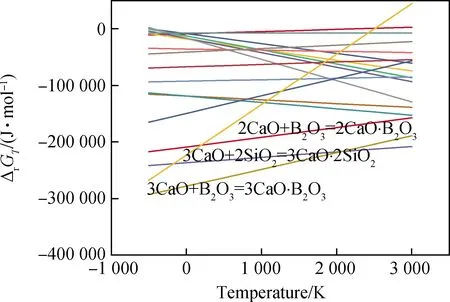

图1为化学反应式(2)~式(6)的吉布斯函数变化随温度变化的曲线。每个反应的吉布斯函数变化为负(ΔrGT<0)所对应的温度范围是该反应可以正向进行的温度区间。通过图中各反应吉布斯函数变化随温度的变化规律可知,Al可在相对较低的温度下将B2O3、SiO2和CeO2还原,即上述式(2)、式(3)和式(4)化学反应在热力学上可以在较低的温度下向右自发进行。另一方面,式(2)的ΔrGT比式(4)更负(绝对值更大),表明式(2)反应的驱动力更大,即在一定温度范围内,B2O3更容易被Al在整个反应体系中优先还原出来。根据图1所示,从热力学角度分析,Al亦可在更高的温度下与粉煤灰中的主要成分CaO、MgO等发生反应。根据上述热力学分析,等离子热喷涂中,以Al还原B2O3为主。此外,在1 000~3 000 K时,从热力学上可能发生Al还原CeO2、SiO2的反应。以下分析略去MgO、CaO的还原反应。

图1 Al还原反应ΔrGT随温度的变化曲线Fig.1 Variation curves of ΔrGT with temperatures in Al reduction reaction

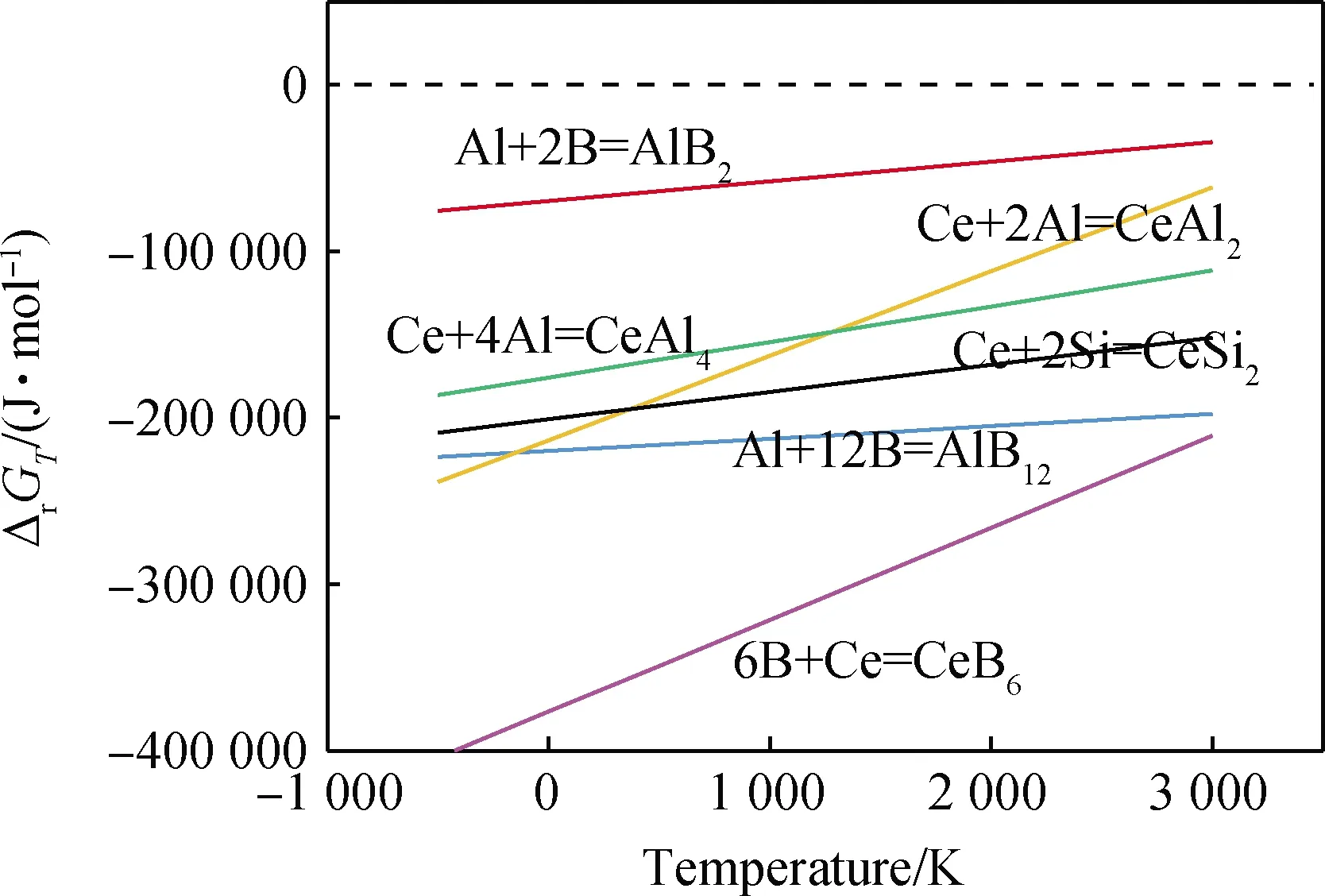

Al将B2O3、SiO2和CeO2还原后置换出[B]、[Si]及[Ce]活性原子,这三种活性原子之间或与过量未反应的Al可能会发生反应,其反应式和吉布斯函数变化见式(7)~式(12):

Al+2B=AlB2ΔrGT=-69 739.7+11.73T

(7)

Al+12B=AlB12ΔrGT=-220 000+7.45T

(8)

Ce+2Al=CeAl2ΔrGT=-213 400+50.63T

(9)

Ce+4Al=CeAl4ΔrGT=-175 700+21.33T

(10)

6B+Ce=CeB6ΔrGT=-376 600+55.23T

(11)

Ce+2Si=CeSi2ΔrGT=-200 800+16.32T

(12)

图2绘制了式(7)~式(12)反应的吉布斯函数变化。根据图2可知,当3 000 K以下时,上述活性原子间的反应吉布斯函数变化均为负值,说明这些反应从热力学上讲是可以自发进行的。相同的反应温度下,式(11)反应6B+Ce=CeB6的ΔrGT最负,反应进行的热力学驱动力最大,反应产物较为稳定。

图2 单质反应ΔrGT随温度的变化曲线Fig.2 Variation curves of ΔrGT with temperatures

Al将B2O3、SiO2和CeO2还原的同时,会有Al2O3产生。粉煤灰中亦含有较多的Al2O3、SiO2、少量CaO和MgO等。这些氧化物间可能发生的化学反应如下,对应的吉布斯函数变化一同列出:

Al2O3+SiO2=Al2O3·SiO2ΔrGT=-8 800+3.89T

(13)

3Al2O3+2SiO2=3Al2O3·2SiO2ΔrGT=-8 600-17.41T

(14)

CaO+Al2O3=CaO·Al2O3ΔrGT=-18 000-18.83T

(15)

3CaO+Al2O3=3CaO·Al2O3ΔrGT=-12 600-24.69T

(16)

CaO+2Al2O3=CaO·2Al2O3ΔrGT=-16 700-25.52T

(17)

CaO+6Al2O3=CaO·6Al2O3ΔrGT=-16 380-37.58T

(18)

MgO+Al2O3=MgO·Al2O3ΔrGT=-35 600-2.09T

(19)

CaO+SiO2=CaO·SiO2ΔrGT=-92 500+2.50T

(20)

3CaO+SiO2=3CaO·SiO2ΔrGT=-118 800-6.70T

(21)

2CaO+SiO2=2CaO·SiO2ΔrGT=-118 800-11.30T

(22)

3CaO+2SiO2=3CaO·2SiO2ΔrGT=-236 800+9.60T

(23)

MgO+SiO2=MgO·SiO2ΔrGT=-41 100+6.10T

(24)

2MgO+SiO2=2MgO·SiO2ΔrGT=-67 200+4.31T

(25)

CaO+MgO=CaO·MgO ΔrGT=-7 200-0T

(26)

3CaO+B2O3=3CaO·B2O3ΔrGT=-278 200+29.70T

(27)

2CaO+B2O3=2CaO·B2O3ΔrGT=-208 800+17.15T

(28)

CaO+B2O3=CaO·B2O3ΔrGT=-149 400+30.96T

(29)

CaO+2B2O3=CaO·2B2O3ΔrGT=-223 000+89.12T

(30)

上述式(13)~式(30)对应氧化物反应的吉布斯函数变化与温度的关系曲线如图3所示。从图3中可以看出,Al-B2O3-CeO2-粉煤灰反应体系中氧化物间的反应将在涂层中形成复杂的陶瓷相。在3 000 K以内,式(13)和式(14)反应可自发进行,相对来说驱动力较小,产物为Al2O3·SiO2、3Al2O3·2SiO2;式(23)、式(27)和式(28)反应驱动力较大,反应产物为3CaO·2SiO2、3CaO·B2O3和2CaO·B2O3,且反应的热力学驱动力依次递减。由此可见,在合适的温度下,等离子喷涂制备的粉煤灰复合增强涂层将有陶瓷相硬质颗粒形成。

图3 氧化物反应ΔrGT随温度的变化曲线Fig.3 Variation curves of ΔrGT with temperatures in oxide reaction

考虑到上述反应的热力学驱动力大小以及涂层反应主要参与物质,可能的一个总反应(热力学驱动力最大)及其吉布斯函数变化表达式如下:

22Al+10B2O3+3CeO2+3SiO2+7CaO+2MgO=5Al2O3+3CeB6+ 3CaO·B2O3+3CaO·2SiO2+2MgO·SiO2+CaO·6Al2O3

(31)

ΔrGT=-3 603 380+505.26T

(32)

总之,从热力学角度分析,利用Al-B2O3-CeO2-粉煤灰体系原位合成陶瓷硬质颗粒是可行的。

2.2 基于正交试验的增强涂层配方确定

2.2.1 正交试验设计

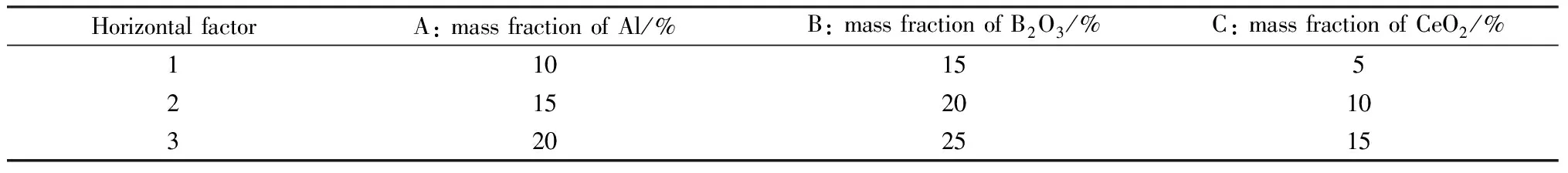

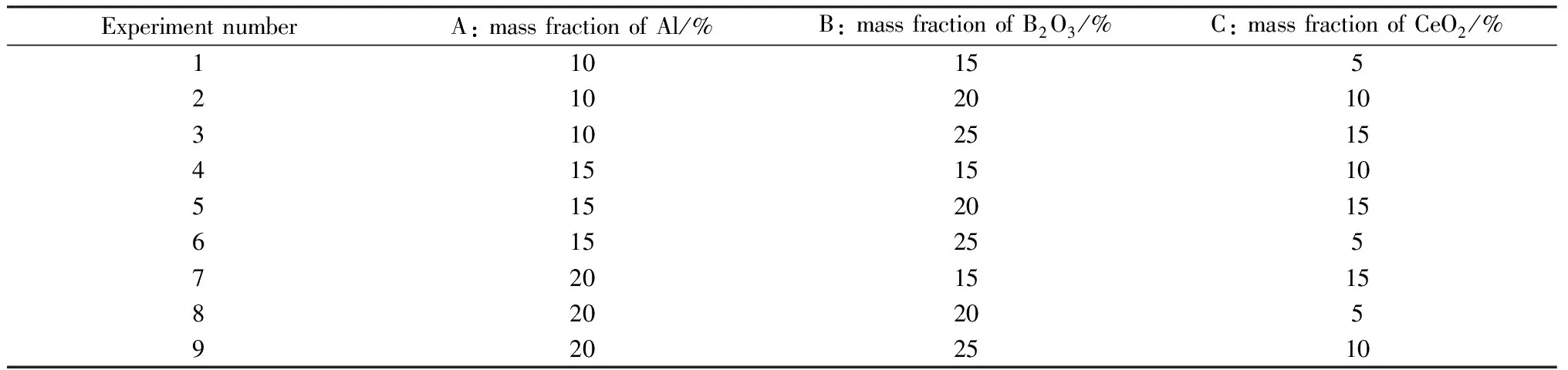

根据粉煤灰复合增强涂层体系构成及上述合适的涂层配方范围,确定要考察的因素有:Al含量(A)、B2O3含量(B)、CeO2含量(C),每个因素均取三个水平。试验以粉煤灰复合增强涂层的冲蚀磨损失重量(单位面积质量损失量)、热震性为检验指标,据此分析最佳粉煤灰复合增强涂层配方。试验使用L9(34)正交表进行设计,表3、表4分别为正交试验因素水平情况和试验方案。

表3 试验因素水平表Table 3 Experimental factor level table

表4 试验方案Table 4 Experimental formula

2.2.2 正交试验结果分析

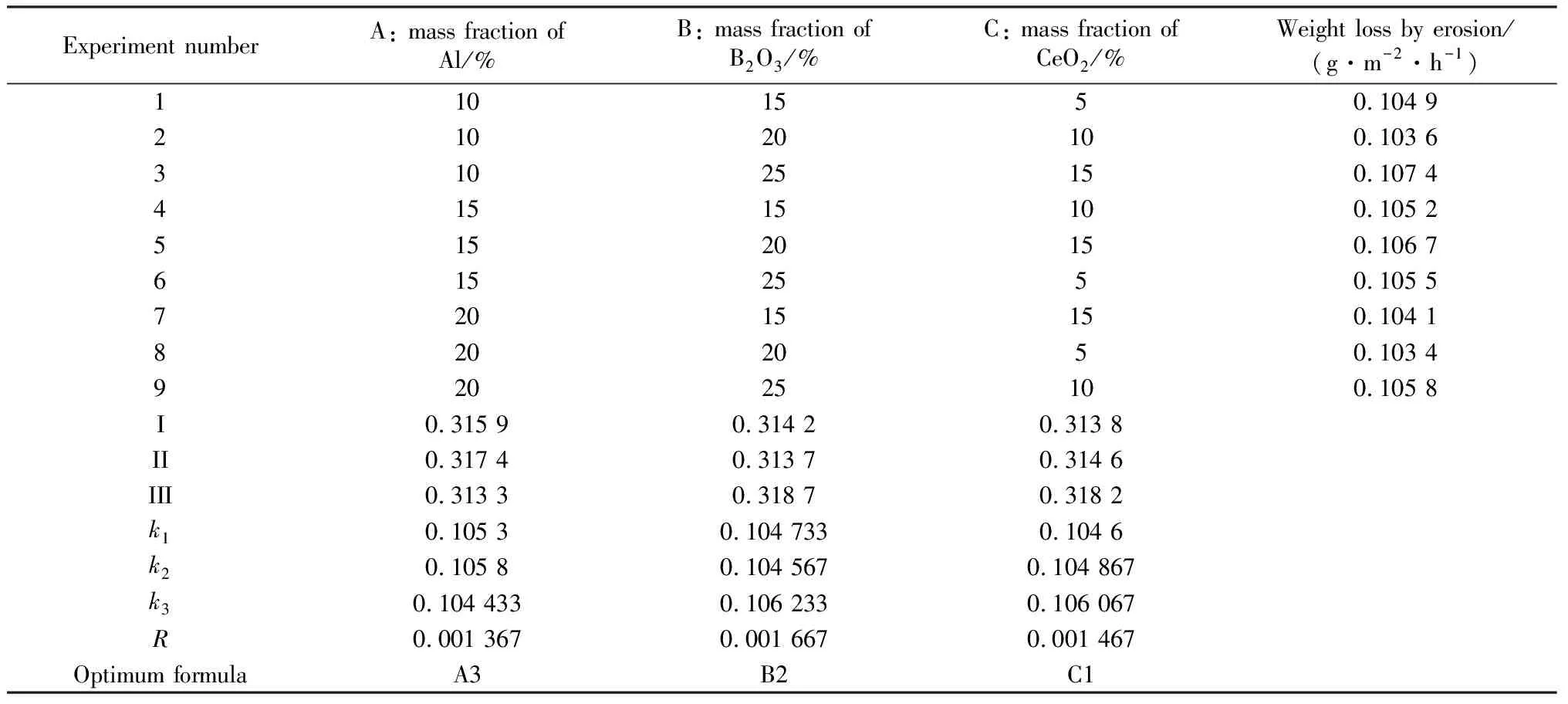

(1)基于涂层耐冲蚀磨损性的最佳配方分析

试验测定的不同试验方案冲蚀磨损结果见表5。以ZG570-310为基体材料,在其表面等离子喷涂不同配比的粉煤灰复合增强涂层。冲蚀磨损试验参数:冲蚀介质为人工模拟海水和建筑用砂(体积比为5 000 ∶2 800),建筑用砂粒度为212~850 μm,冲蚀角为90°,转速为300 r/min,冲蚀时间4 h。表中I、II和III分别表示各因素取不同水平时相应的冲蚀磨损量之和,k1、k2、k3表示不同水平因素下的冲蚀磨损量平均值。R为极差,反映了其影响的作用,极差较大者为重要因素,极差较小者为次要因素。利用正交试验数据分析方法,分析各个因素(涂层配方)对粉煤灰复合增强涂层耐冲蚀磨损性的影响,进一步确定出耐冲蚀磨损性的最佳涂层配方。

表5 涂层冲蚀磨损量与正交试验结果及分析Table 5 Results and analysis of erosion wear of coating and orthogonal experiment

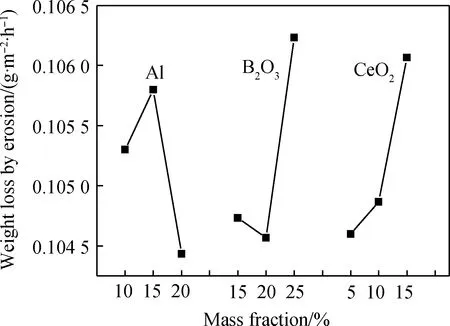

图4为冲蚀磨损失重量与各因素水平的对应关系。从图4可以看出,随着涂层配方中Al含量的增加,冲蚀磨损失重量呈先增后减的趋势。因为当Al含量不断增加时,粉煤灰复合增强涂层中产生较多的硬质陶瓷颗粒相(如部分Al原子与O原子可以形成高硬度的Al2O3),使其耐冲蚀磨损性提高。对B2O3而言,当B2O3含量不断增加时,冲蚀磨损失重量呈先减后增的趋势。这是因为B2O3含量较低时,CaO所提供的游离氧能使B2O3从层状的[BO3]转变成架状的[BO4],并能与[SiO4]四面体较好融合,使网络结构更加紧密,导致涂层冲蚀磨损失重量降低;当B2O3含量超过一定值时,CaO提供的游离氧不足,B2O3就会形成层状的[BO3]三角体结构,会与[SiO4]的架状结构产生分相,使网络结构变得疏松[9],导致冲蚀磨损失重量增加。对于CeO2,可以看出当CeO2含量超过5%时,则冲蚀磨损失重量越来越大。这是因为当加入的CeO2较少时,Ce4+高场强、高配位引起的“积聚”作用使CeO2起到电荷补偿的作用,导致SiO2-Al2O3-CaO-MgO玻璃网络结构强度增大,稳定性增强。当CeO2含量超过一定值时,其起到“断网”的作用,导致SiO2-Al2O3-CaO-MgO玻璃结构疏松、黏度降低,从而导致冲蚀磨损失重量增加[13-15]。

图4 冲蚀磨损失重量与各因素水平的对应关系Fig.4 Correspondence between weight loss of erosion and various factor levels

(2)基于涂层热震性的最佳配方分析

表6为涂层热震性测试数据及正交试验情况。以抗热震性(热震次数)作为评价标准,数值越大,抗热震性越好,也侧面反映了涂层与基体结合强度越好。根据表6的极差分析数据,粉煤灰复合增强涂层配方对其抗热震性影响渐弱的最佳配方方案是B2C1A3,即涂层配方质量百分数为:20%B2O3、5%CeO2、20%Al。可以看出,基于热震性的最佳配方分析结果与基于耐冲蚀磨损量的最佳配方分析所得的涂层配方相同,从两个评价指标对试验最佳配方设计的合理性得以证明。

表6 涂层热震性与正交试验结果及分析Table 6 Results and analysis of thermal shock and orthogonal experiment of coating

图5是热震性综合平均值与不同配方的对照关系。从图5中可以看出,Al含量增加,涂层抗热震性先降后增;而随着B2O3含量的逐渐增加,涂层抗热震性先增后降;随着CeO2含量的逐渐增加,涂层抗热震性呈现降低趋势。图4和图5的现象可以从化学反应的进度来解释,合适的反应物配比,不仅能获得表面致密的涂层,而且有利于涂层中硬质颗粒相的形成,提高了涂层耐冲蚀磨损性和结合强度。

图5 热震次数与各因素水平的对应关系Fig.5 Correspondence between numbers of thermal shocks and levels of various factors

另外,根据Hasselman[16]提出的“断裂开始与裂纹扩展的统一理论”:涂层开裂的临界温差ΔTc与涂层裂纹密度N、等效裂纹长度L、常数K1及K2等的关系表达式如下:

ΔTc=K1(1+K2NL3)L-1/2

(33)

由式(33)可知,涂层开裂的临界温差ΔTc随着裂纹密度N或裂纹原始尺寸L的增加而提高,则涂层的抗热震性也越好。因此,涂层中加入一定量的CeO2时,其微裂密度、裂纹原始尺寸有所增加,使涂层ΔTc提高而使其抗热震性增加。但当加入过多的CeO2时,微裂纹原始尺寸过大,则使涂层ΔTc大幅度降低,导致涂层的抗热震性降低。

正交试验得到的最佳配方处于通过热力学计算得到的最佳配方范围之内,这从试验角度也证明热力学分析的正确性。反过来,热力学分析也有助于正交试验得到最佳的涂层配方。综上所述,经过热力学分析与正交试验,确定了具有最佳耐冲蚀磨损性与热震性的粉煤灰复合增强涂层配方质量分数为:20%B2O3、5%CeO2、20%Al和55%粉煤灰。

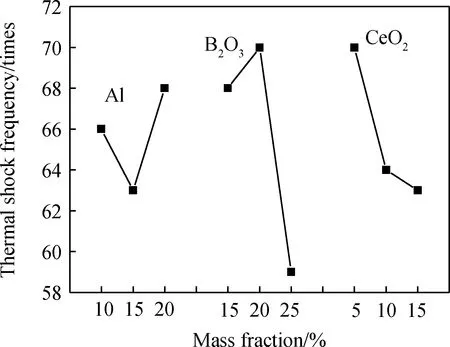

2.3 粉煤灰复合增强涂层形貌分析

图6为ZG310-570基体表面粉煤灰复合增强涂层的表面形貌。从图6可以看出,ZG310-570基体表面粉煤灰复合增强涂层呈凹凸不平的片层状结构,致密性好,存在纵向裂纹、未充分融化颗粒和孔隙。这可能与粉煤灰复合增强涂层优化的配方有关系,即添加的B2O3、CeO2、Al粉有利于跟粉煤灰发生反应形成致密涂层。粉煤灰复合增强涂层中熔化的粉煤灰复合粉末与基体撞击产生较大塑性变形,且充分铺展形成致密的片层状涂层,而部分熔化的粉煤灰复合粉末(表层熔化而芯部未熔化)在基体或喷涂层表面未能完全展开,被包裹在涂层中或形成球状小颗粒,使其他颗粒形成的孔隙不能得到有效填充,且冷却时发生收缩使其周围易形成孔隙或裂纹。

图6 粉煤灰复合增强涂层的SEM照片Fig.6 SEM image of fly ash composite reinforced coating

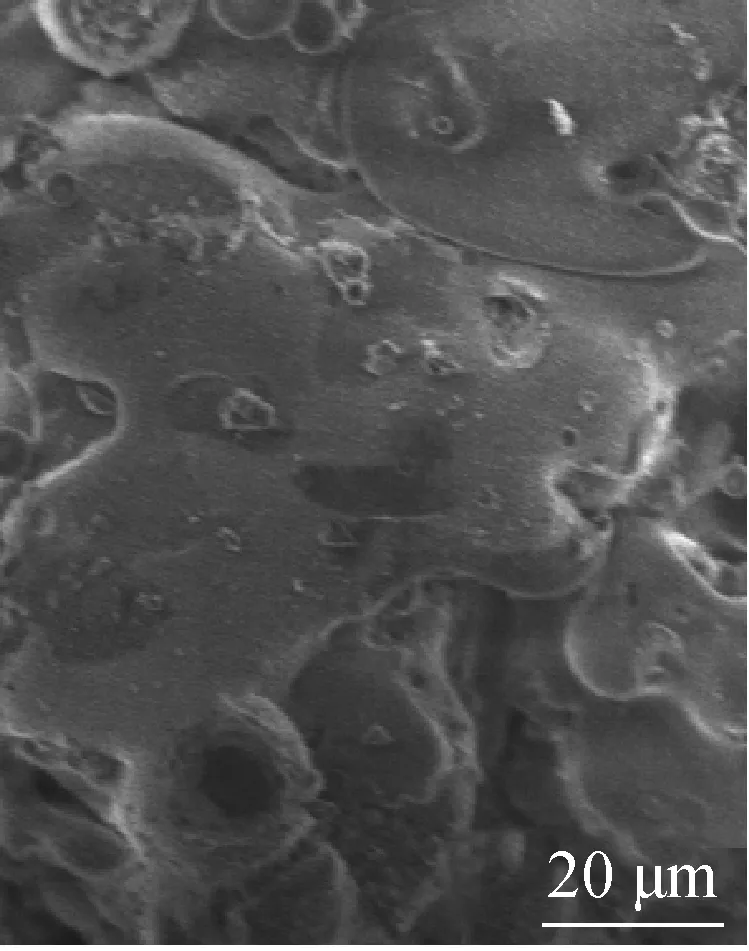

2.4 粉煤灰复合增强涂层物相分析

利用X-ray衍射仪对ZG310-570基体表面粉煤灰复合增强涂层进行物相分析,结果如图7所示。从图7可以看出,Al2O3衍射峰数量和强度明显增加,粉煤灰复合增强涂层中还有CeB6、2MgO·SiO2、3CaO·B2O3等新相生成,粉煤灰复合粉末之间发生了较多化学反应,使涂层之间的结合力提高。

图7 粉煤灰复合增强涂层的XRD谱Fig.7 XRD parttern of fly ash composite reinforced coating

相关研究[17-18]指出,涂层之间发生化学反应有利于提高其结合强度。所以,粉煤灰复合增强涂层产生的新相有利于提高其结合强度、耐磨性、耐蚀性等。另外,粉煤灰复合增强涂层产生的新相与前面通过热力学分析粉煤灰复合粉末之间可能发生反应的产物一致,也证明了其热力学分析的可靠性。

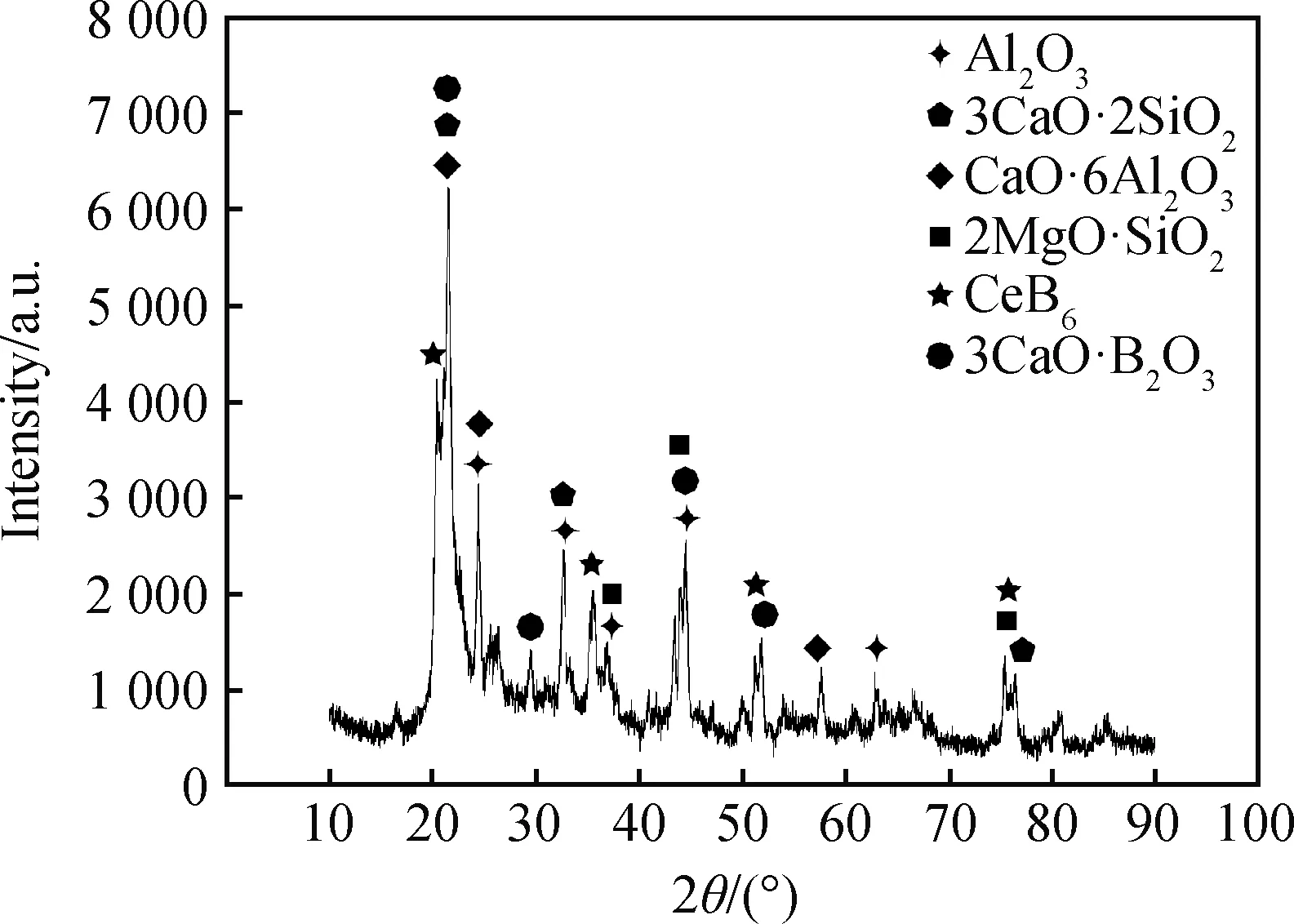

2.5 涂层的冲蚀磨损性能

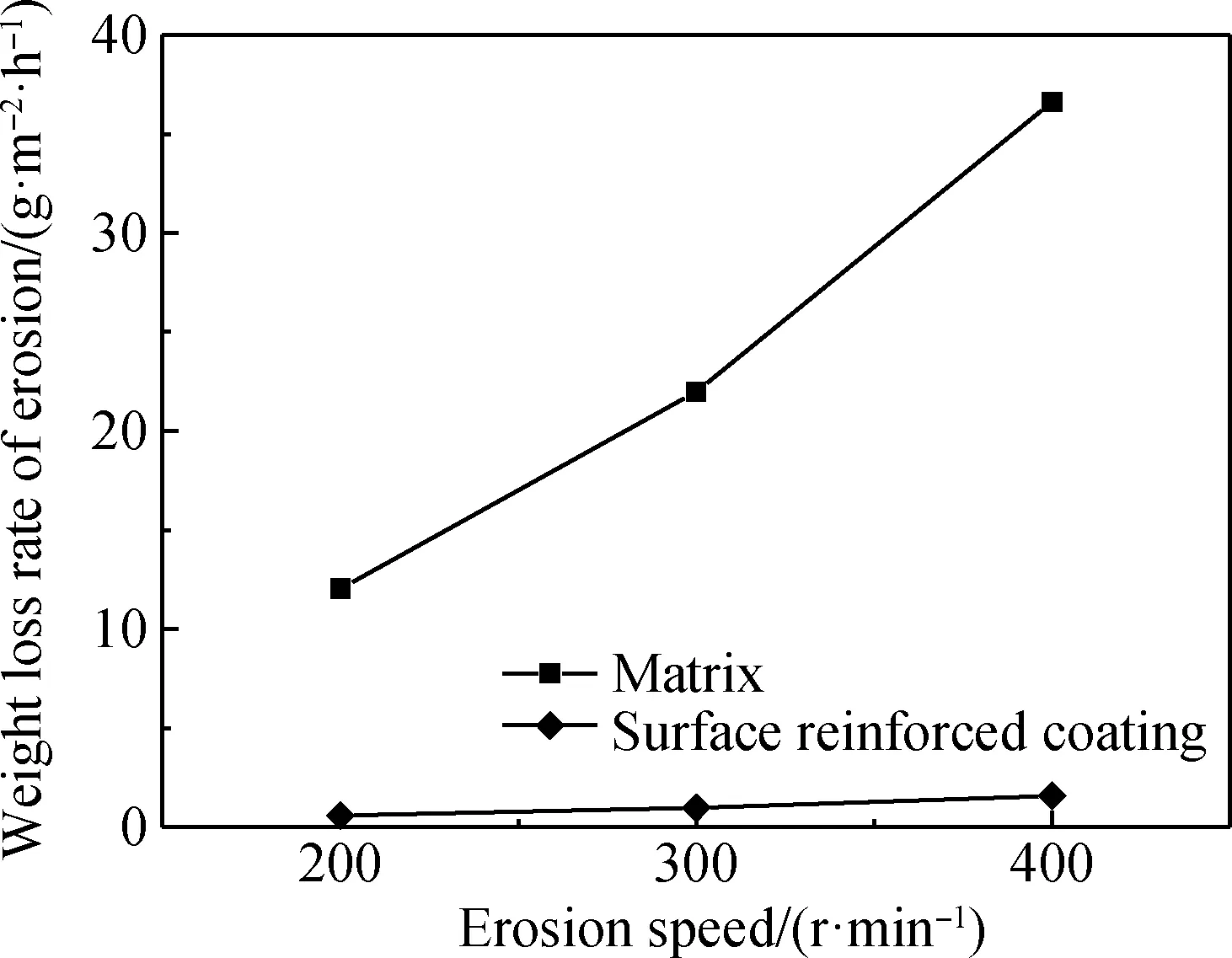

试验以20%B2O3、5%CeO2、20%Al和55%粉煤灰为配方,采用等离子喷涂在在ZG310-570基体表面制备粉煤灰复合增强涂层。在冲蚀时间4 h、冲蚀角度90°和冲蚀转速200 r/min、300 r/min、400 r/min时,ZG310-570基体及其表面粉煤灰复合增强涂层的冲蚀磨损失重率如图8所示。从图8可以看出,随着冲蚀转速的增加,ZG310-570基体及其表面粉煤灰复合增强涂层的冲蚀磨损失重率均呈不断增加的趋势,且粉煤灰复合增强涂层的冲蚀磨损失重率增幅较小,即表明粉煤灰复合增强涂层有效提高了基体的耐冲蚀磨损性。这是因为粉煤灰复合涂层中加入CeO2和Al粉等产生了Al2O3、CeB6、CaO·6Al2O3等新相,骨料不仅细化了晶粒,促进粉末之间的化学反应,获得致密性好和粘结强度高的涂层;另一方面加入的B2O3使粉煤灰复合涂层生成了具有机械强度高、硬度高、抗冲蚀和化学稳定性好的3CaO·B2O3,都有利于提高粉煤灰复合涂层的耐冲蚀磨损性和抗腐蚀能力等。另外,随着冲蚀转速的增加,固体沙粒的冲击能增加,且腐蚀对冲蚀磨损起促进作用,减弱了基体腐蚀物和粉煤灰复合增强涂层片层之间的依附作用,加快去除因腐蚀而在表面产生的腐蚀产物,导致冲蚀磨损失重率加大,但粉煤灰复合增强涂层耐冲蚀磨损性高于基体,故其冲蚀磨损失重率较小。

图8 ZG310-570基体和表面增强涂层的冲蚀磨损性能Fig.8 Erosion wear properties of ZG310-570 substrate and surface reinforced coating

经计算可知,在冲蚀时间4 h、冲蚀角度90°和冲蚀转速200 r/min、300 r/min、400 r/min时,ZG310-570基体的冲蚀磨损失重率分别为12.042 5 g/(m2·h)、21.985 0 g/(m2·h)、36.607 5 g/(m2·h),ZG310-570基体表面粉煤灰复合增强涂层的冲蚀磨损失重率分别为0.59 g/(m2·h)、0.98 g/(m2·h)、1.58 g/(m2·h),其相对耐冲蚀磨损性比基体分别提高了20.41倍、22.43倍和23.17倍。

3 结 论

(1)通过对粉煤灰复合粉末进行热力学分析,粉末之间可能发生的反应如下:22Al+10B2O3+3CeO2+3SiO2+7CaO+2MgO=5Al2O3+3CeB6+3CaO·B2O3+3CaO·2SiO2+2MgO·SiO2+CaO·6Al2O3。

(2)经过热力学分析和正交优化试验可知,具有最佳耐冲蚀磨损性与热震性的粉煤灰复合增强涂层配方质量分数为:20%B2O3、5%CeO2、20%Al和55%粉煤灰。

(3)扫描电镜分析表明,粉煤灰复合增强涂层呈凹凸不平的片层状结构,致密性好,存在纵向裂纹、未充分融化颗粒和孔隙;XRD分析表明,粉煤灰复合增强涂层有Al2O3、CeB6、2MgO·SiO2、3CaO·B2O3等新相生成,与热力学分析结果一致。

(4)在冲蚀时间4 h、冲蚀角度90°和冲蚀转速200 r/min、300 r/min、400 r/min时,粉煤灰复合增强涂层的相对耐冲蚀磨损性比ZG310-570基体分别至少提高了20.41倍、22.43倍和23.17倍。