锗片表面钝化探究进展

杨 静,韩焕鹏,张伟才

(中国电子科技集团公司第四十六研究所,天津300220)

锗(Ge)与硅(Si)虽为同一主族元素,但是Ge不像Si那样能形成稳定的表面氧化层(SiO2),Ge材料表面自然状态下容易生成介电常数小、热稳定性差且缺陷密度大的氧化层(GeOx),并且氧化层的成分易受湿度、晶向、光照等多种因素的影响。此外自然生成的GeO2为无定形或六方晶系的晶体,结构松散,性质不稳定,与Ge表面的晶格匹配性较差,器件制作时极易沾污上正负杂质离子,造成锗片表面性质发生变化,对器件的反向电流、击穿电压、β和低频噪声等参数性能影响严重。与Si/SiO2相比,Ge/GeO2具有较高的界面态密度。这些均抑制了其在微电子领域的快速发展。

概括起来,锗材料用于集成电路制作时主要出现以下两方面的问题:一是界面态密度高,二是表面锗原子易外扩散。故锗片在实际应用时,为了阻止表面被氧化或者为了使器件加工过程中锗表面结构不被破坏,需要进行锗表面钝化工艺。如用于高速器件制作时,在锗片表面生成一个稳定并且质量好的氧化层或表面钝化层非常关键。

1 锗片钝化的主要方法

与硅材料相比,锗性质不稳定。经过抛光、清洗后的锗片表面由于存在悬挂键,暴露在空气中时容易被再次氧化,进而使其表面质量的均匀性及储存时间等性质受到较大影响。故表面钝化是锗片用于器件制作时必不可少的一个步骤,钝化可以修饰衬底表面的悬挂键,从而改善锗片的表面特性,图1是表面钝化原理示意图。目前常用的钝化方式包括氢钝化、氯钝化、氧化钝化、氮钝化、硫钝化、硅钝化、氟钝化、烷烃钝化等。

图1 表面钝化原理示意图

1.1 氢钝化

对Ge片进行氢(H)钝化主要是源自于锗半导体表面的清洁工艺,在去除表面氧化物的过程中,将样品放入去离子水中,然后放到氢氟酸溶液中,如此重复,便可以得到洁净的锗表面。在此过程中,氢氟酸就会在表面形成以氢原子为终端原子的结构。该结构以H为终端的一对一锗(111)表面当置于空气中时,至少可以保证样品在一个小时内不受氧气氧化沾污,一周之后会产生少量氧化物。H钝化之后的锗表面粗糙度要升高,而且表面的原子排列也遭到破坏,H钝化后的锗片阻止氧气进入的时间相对较短,能够作为有机功能化的先驱体。

1.2 氯钝化

最初对Ge片进行氯(Cl)钝化的方式主要是通过氯化氢、氮气、氯气混合气体在大于大气压的情况下,吸附于Ge表面原子而实现,但是该方法缺点是容易将表面的锗原子刻蚀形成损伤,对于器件制造的后期工艺不利。后来研究人员主要采取以下方法对Ge片进行Cl钝化:首先,采用乙醇、丙酮对Ge片进行清洗,去除表面的有机污染物,采用HCl溶液和去离子水对锗片进行进一步清洗,去掉残留在锗片表面不规整的本征氧化锗薄膜和金属离子;接着,将锗片置于H2O2和NH3·H2O混合溶液中进行清洗,使得在锗片表面产生一层锗的氧化物薄膜作为牺牲层,从而去除锗片表面的缺陷;最后,采用HCl溶液对锗片进行钝化处理,用氯原子修饰锗表面的悬挂键,获得稳定的锗表面[1]。

1.3 热氧化处理钝化

2008年Intel公司和IMEC中心通过第一性原理计算后表明[2,3],当高k栅介质HfO2直接淀积在Ge的稳定氧化物GeO2后,所形成的Ge-O键或Ge-O-Hf键并不会在Ge禁带中引入大量的能级,从而不会造成高的Ge界面态。Ge不稳定氧化物GeOx与HfO2接触后形成的Ge-Hf键是造成HfO2与Ge界面态高的根本原因。2007年Delabie[4]等人用低温(350℃)氧化生长GeO2的方式制备出PMOS电容器件。2008年Kuzum[5]等人通过低温臭氧的氧化方式制备出GeO2钝化层的nMOS电容。

1.4 氮钝化

对Ge表面进行氮(N)钝化主要包括NH3热表面处理、原子束淀积GeON层钝化以及等离子浴处理等方式。2003年,H.Shang等人通过低温氧化的钝化方式制备GeON钝化层,能够使得器件迁移率提高40%[6];2004年,Chi On Chui及Hyoungsub Kim等人[7]利用NH3热表面处理方式对Ge界面钝化进行研究,将GeO2转化为GeOxNy,降低了栅漏电。2005年,A.Dimoulas等人[8]通过原子束淀积(ALD)的方式获得了GeON/HfO2栅结构,并表明GeON中间层钝化能够提高器件热稳定性以及抑制Hf介质的扩散。2009年,K.Kutsuki等人[9]利用等离子阳极氮化钝化方式制备出热稳定性较高的Ge3N4钝化层,成功抑制了Ge-O键的形成,起到了很好的钝化效果。国内的研究学者对锗片表面进行N钝化主要采用等离子浴处理的方式进行。所谓等离子浴处理即将需要处理的锗片置于反应气体电离形成的等离子体环境中,通过多键原子实现锗片表面钝化。此处的多键原子可以是含三个共价键的氮原子的氮气、也可以是三个共价键的氮原子的氨气、还可以是氮气与惰性原子气体(如Ar气)的混合气体[10]。

1.5 硫钝化

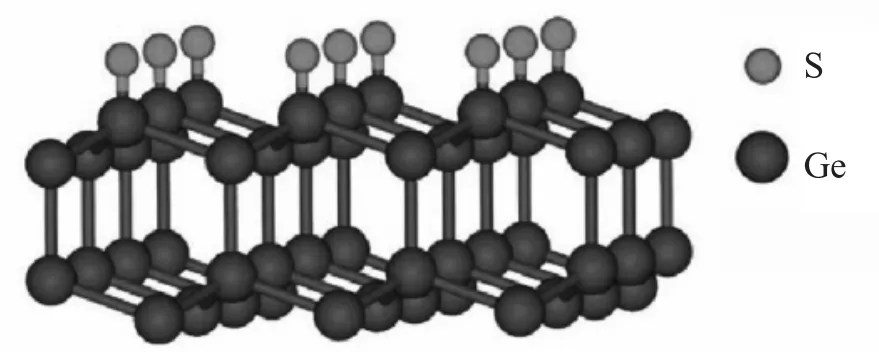

对Ge片进行硫(S)钝化,主要采取的措施是在Ge片表面形成Ge-S键。一般Ge-S键的存在能够保护锗片免于被氧化的时间达到48 h。在S钝化的研究中,钝化液选取种类相对丰富。1996年,Boonstra AH、Van Ruler J等人利用硫化氢气体在锗样品表面沉淀形成硫终端的表面结构,在此情况下每个硫原子吸附两个表面锗原子,对于每个锗(111)的表面原子都有一个悬挂键,在饱和状态下每两个锗原子能够和一个硫原子结合,而硫原子起到纽带的作用将两个悬挂键连接到一起。还有研究者曾经利用硫单质吸附期望达到如图2所示的一个硫原子结合一个锗原子的目的。2006年Frank等人[11]通过在70~80℃的(NH4)2S溶液中浸泡15 min Ge衬底的钝化方式成热稳定性高的Ge-S-O键。Ge-S-O键不仅能够抑制GeOx的形成,同时形成的GeOS层还能阻止Ge原子扩散进入HfO2,从而达到比NH3钝化要好的界面态。复旦大学的谭葛明在申请的专利中,采用CH3CSNH2溶液钝化Ge片,在锗片表面生成均匀致密的GeSx钝化层,一方面可以清除Ge片表面的介电常数较低、热稳定性差且缺陷密度很高的GeOx(x<2)层,另一方面可以防止Ge片表面的再次氧化[12]。

图2 Ge原子与S原子结合示意图

2014年,有研究采用钝化的硫醇(CH3(CH2)nSH一般含有长碳链,n≥9,如十二硫醇、十六硫醇、十八硫醇,等)溶液对Ge片进行长时间钝化处理(一般为12~24 h,使得Ge表面自组装上硫醇分子,获得超稳定的钝化表面[13]。

1.6 硅钝化

对锗片进行硅(Si)钝化主要是基于以下考虑。人们希望将成熟的Si基CMOS高k栅介质工艺引入Ge器件中。借助优良的HfO2与Si接触界面,在Ge上形成SiO2/Si/Ge体系以实现高性能Ge MOSFET器件。Si钝化的方式最初由M.D.Jack提出[14],其研究结果表明Si钝化的方式能够获得较好的界面特性。2004年,Nan Wu等人[15]用SiH4+N2退火的方式获得了SiOx钝化层,这种钝化方式使得源漏电流得到大幅提高。2006年,Intel和IMEC通过低温(350℃)Si2H6钝化的方式在锗表面形成了Si钝化层,抑制锗片表面Ge-O键的形成;到目前为止,Si钝化是最成熟的一种钝化方式。Si钝化方式的研究重点和难点在于得到最为合适的SiO2钝化层厚度。钝化层厚度太厚,会使器件迁移率下降;钝化层太薄时则Si的隔离效果不明显,界面态浓度太大。

2006年,比利时的IMEC(大学微电子中心)实验室开发出了一种比采用硅的光电池具有更高效率的基于锗的新工艺。IMEC通过与锗晶圆厂商Umicore合作,攻克了锗表面钝化问题。所研制的新工艺利用旋转氧化物扩散形成锗元件的浅结发射极,利用薄的等离子沉积的无定型硅层解决了钝化问题,使得电池的开路电压、光谱响应等指标达到预期要求。

1.7 氟钝化

对锗片进行氟(F)钝化的研究相对较少。一般将F钝化作为N钝化的补充。北京大学黄如等人[16]在其研究工作中,在衬底表面淀积氮化锗钝化层的过程中附带引入氟的等离子体处理。该种做法主要考虑到氮化锗作为钝化层,与锗的晶格结构并不是完全匹配,在二者的界面处还是会存在悬挂键,在对锗衬底等离子处理的过程中,附带引入氟离子。氟离子能对锗衬底表面剩余的悬挂键进行钝化。

2 不同钝化方式的对比

表面钝化工艺的最主要目的是提供一个悬挂键少、原子排列顺序破坏程度可以被接受的表面。表面钝化的方式较多,不同的钝化方式存在各自特点。本文对比分析了几种主要的钝化方式各自存在的优缺点。

H钝化后的锗片表面存在特点:经过H钝化后Ge片表面存在Ge-H键,由于Ge-H键能较小,在工艺过程中受热易发生断裂,并且锗片暴露在空气中很短时间就会被再次氧化得到GeOx层,对清洗后洁净的锗表面造成污染。目前H钝化逐渐被其它钝化方式所取代。

Cl钝化后的锗片表面存在特点:Cl钝化采取Cl的终端钝化Ge表面悬挂键的方式,形成的Ge-Cl键相比Ge-H键在空气中更加稳定,可以更长时间阻挡空气中氧气对洁净锗片表面的氧化,在工艺过程中Ge-Cl键比Ge-H键对温度有更高的承受能力。同时通过控制HCl的浓度及处理时间,可以有效地清除锗片表面的金属离子及氧化物杂质,同时对表面起到良好的钝化效果[17]。

S钝化后的锗片表面存在特点:经过H与Cl钝化后的锗片表面在空气中迅速被重新氧化。H钝化后的锗片表面比Cl钝化后的锗片表面更不稳定。经过H钝化与Cl钝化的锗片表面氧化层生长动力学呈现对数增长形式。而经过S钝化后的锗片表面更加稳定,储存实验结果表明,经过S钝化的的锗片表面能够稳定存在一个月而不发生氧化。

N钝化后的锗片表面存在特点:N钝化通过使活性的多键N原子和Ge表面原子形成共价键连接,而不生成含Ge化合物的界面层。这样既钝化了表面悬挂键从而降低界面态,又利用N原子与Ge表面相邻的Ge原子的多个单键连接,降低Ge表面原子脱离Ge衬底表面扩散的几率,达到加固Ge表面原子和有效抑制表面Ge原子的外扩散效果。虽然N钝化存在以上优势,然而由于Ge的界面态的非对成性,N钝化的方式制备的锗nMOSFET的性能都比较低,有待进一步实验与理论探究。

F钝化后的锗片表面存在特点:F离子与Ge片表面悬挂键结合实现表面钝化过程。形成的Ge-F(>5.04 eV)键的键能比Ge-H键(<3.34 eV)的键能大,故F离子对界面进行钝化的效果比H的效果要好。对锗片表面进行F钝化,能够有效减小锗衬底与栅介质界面处的界面态密度、抑制衬底中的锗向栅介质中扩散,明显提高了钝化效果。

根据上述分析,与H钝化与Cl钝化相比,S钝化后的锗片更加稳定。F钝化经常与N钝化配合使用,然而N钝化后锗片制作的器件性能一般,还有待更为深入的研究。

3 结 论

本文主要对锗的钝化方式进行了研究,介绍了目前工业及研究机构中常用的锗片钝化方法。根据实际应用需求及调研结果可知,目前常用的钝化方法主要包括氢钝化、氯钝化、氮钝化、硫钝化、硅钝化、氟钝化、烷烃钝化等,钝化方式的不同,锗片表面界面态密度、覆盖程度也不同,最终锗片的实际应用效果也不同。本文的研究,为实际锗片制备时表面质量均匀性的提高提供了更多的研究思路,对最终锗片工程化能力的提升有一定帮助。