基于多轴同步控制系统的研究与应用

李国林,马红雷

(中国电子科技集团公司第四十五研究所,北京100176)

片式多层陶瓷电容器(Multi-layer Ceramic Capacitors,MLCC)是电子信息产业最为核心的元器件之一,除了具有一般瓷介电容器的优点外,还具有体积小、容量大、机械强度高、耐湿性好、內感小、高频特性好、可靠性高等一系列优点,用途极其广泛。随着MLCC可靠性和集成度的提高,其使用的范围越来越广,目前已广泛地应用于各种电子整机和电子设备,如电脑、手机、移动通讯、5G、程控交换机、精密测试仪器等,已成为应用最普遍的陶瓷电容产品。

MLCC叠层机设备是MLCC生产制造工艺过程中极为重要的设备之一,到目前为止,国内MLCC生产厂家的叠层设备基本依赖进口。而多轴同步控制技术是制造MLCC叠层机的关键核心技术。现代工业设备对于多轴同步跟随控制系统的响应时间、响应速度、稳定性等性能指标要求越来越高,而传统的多轴同步控制往往是通过机械纵轴连接的方法实现,这种方式的传动系统结构复杂,维护困难,灵活性差已无法满足叠层机这种MLCC制造设备的生产要求。

1 多轴同步控制系统原理

多轴系统是非线性、强耦合的多输入多输出系统。多轴系统同步控制的主要性能指标有:速度比例同步、位置或角度同步、绝对值误差小于某限幅值。多轴系统的同步运行关系一般分为以下几类[1]:

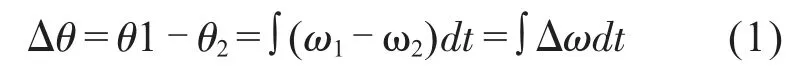

(1)要求多轴系统的同步运动具有相同的速度或位移量在瞬态或稳态都能够保持同步,这是通常讲的狭义上的同步,也就是最简单的同步控制。以常见的双轴系统为例,这种情况下角位移同步误差Δθ可由式(1)求得:

其中 θ1、θ2、ω1、ω2分别为运动轴1和2的角位移和角速度。由式(1)可知,若在某个阶段Δω始终为零,则Δθ也为零。但假设系统因为外界干扰等原因导致Δθ发生变换,为消除该同步误差,必然要求两个轴以不同的速度运动,从而使得Δω偏离零点,即产生速度误差。由此可以看出,虽然在多数情况下系统的位置同步需要有速度同步作为前提保障,但在某些时刻,为了实现位移同步,就必须牺牲一定的速度同步性能,此时两者呈现相互制约的关系。

(2)要求多轴系统中各运动轴以一定的比例关系运行。在实际多轴系统中,有些场合并不一定要求各台电机的速度完全相等,而一般的情况是要求各台电机之间都能协调运行。假设系统中运动轴1、2的输出角速度为ω1、ω2,那么它们之间应当保持如式(2)关系才能满足此类同步控制的需求:

式(2)中,a为速度同步系数。通过对该系数的在线设定和修改,便可以实现系统在各种不同场合下的同步运动,这便是广义上的同步概念。另外,还有一种为了特殊的工艺要求,它不是要求各个输出单元的速度保持一定的比值关系,而是要求可以在不同速度下仍保持恒定的速度差。

目前,保证多轴系统同步运动的常用方法主要分为两大类:机械同步方式和电气同步方式。

机械同步方式主要通过在运动轴之间的物理连接实现,该方法往往使用一台电机作为驱动力的来源,通过齿轮、链条、皮带等机械结构来实现能量的传递。改变这些机械传动环节的特性,就可以使整个系统的传动比、转速等参数产生相应的变化。这种方式的优点就是能够很好地保证各单元之间的同步关系[2]。在工作时,如果某个从动轴的负载受到了扰动,该扰动将会通过机械环节传递给主轴电机,改变主轴的输出。由于主轴和从轴之间均存在机械连接,因此其它从动轴的输出也会发生相应的变化,从而起到同步控制的效果。

电气式同步控制主要由一个核心控制器以及与其相连的若干个子单元组成,每个子单元都有一个独立电机来控制对应运动轴。设计人员通过编写相应控制程序,使得各子单元在核心控制器的协调之下工作,控制对应运动轴同步运行。由于每个轴都由单独的电机驱动,因此该方法带动负载的能力有了显著提高,且简化了设备的机械结构,能够实现精度更高、同步性更好的控制。而电气同步方式主要有主令参考同步控制、主从同步控制和虚拟主轴同步控制等。机械同步方式机械结构固定,但是结构复杂,噪声大,灵活性差,传动范围和传动距离小,单元负载小,系统成本高。电气同步方式同步性高,抗干扰性好,克服了机械方式的种种缺点,但是由于算法的不同,各种控制方式都有不同的缺陷。随着电子技术、计算机技术等的发展,电气同步方式在很多场合都取代了机械同步,已经广泛应用到各机械行业中。

2 多轴系统的虚拟主轴同步控制方法

经过长期的发展,国内外科研人员对于同步控制策略的研究取得了长足的进步,并将其广泛应用于工程实践中。对于电气式同步中所使用的控制策略,一般可分为非耦合式与耦合式两大类[3]。目前常见的电气同步控制策略主要有以下几种:主令参考式同步、主从式同步、交叉耦合式同步、偏差耦合式同步及虚拟主轴同步。这里着重介绍虚拟主轴同步控制方法。

虚拟主轴的控制理念最初由Robert D.Lorenz提出,当时的名称为相对刚度运动控制(Relative Stiffness Motion Control)。该方案在主从式同步的基础上,将从轴的驱动参数反馈至主轴控制回路中,实现了主轴与从轴之间控制信号的耦合反馈。随后,Kevin Payette明确提出了虚拟主轴的概念,通过模拟机械主轴式同步方案的特性,为反馈参数赋予了物理意义,在各运动轴间建立了联系。

虚拟主轴同步控制方式是基于电子虚拟轴技术的一种同步控制方式,虚拟主轴同步控制的结构与主从式同步控制结构较为相似。在虚拟主轴同步模型中,传动系统中每根机械辊轴均由单独的伺服电机驱动,各从轴接受来自主轴的输出信号作为其给定信号输入。但是这里的主轴不再是实际的伺服电机驱动的机械轴,而是基于控制系统中的虚拟主轴功能建立起来的一根电子虚拟轴,电子虚拟轴可以按照设定的速度仿真实际轴进行运转[4]。因此,电子虚拟轴同样可以作为整个系统中的主轴,即虚拟主轴,其控制结构如图1所示[5,6]。

图1 虚拟主轴同步控制方式结构图

虚拟主轴的同步系统中,将传动系统中的机械辊均作为从轴,在控制周期中它们同时接受虚拟主轴的控制信号,并根据各轴与虚拟轴速度关系比进行变换后得到的信号作为各轴输入给定信号,各从轴跟随给定信号进行闭环控制,从而使各自的输出均准确无误地跟随虚拟主轴信号,这样就可以实现整个系统中各轴的同步运动控制。

虚拟主轴控制与主从式同步控制相比,由于前者的主轴为电子虚拟轴,从而可以有效地克服系统中各轴的指令时间差。但是,虚拟主轴同步模型同样没有在主从轴之间建立反馈关系。因此当某一从轴出现干扰后对其跟随性能的影响,不会反应到主轴或其他从轴上,这样也可能会导致该从轴间的失步甚到使整个系统同步控制失效。

3 多轴同步控制系统的设计与应用

本文所述的基于虚拟主轴方法的多轴同步控制系统主要由PLC控制器和被控对象(伺服电机)以及光电开关、激光测距仪、角度传感器等组成,主要包括剥离台回零程序和四轴同步控制程序两大部分,其中剥离台回零过程是指剥离运动轴回L1位置,而四轴同步控制过程是指剥离运动轴01、真空辊轴02、卷出轴03和卷取轴04同步从位置L1运动至位置L2。

机械平面结构示意图如图2所示,本系统主要实现4轴(轴01、轴02、轴03和轴04)以相同的速度从位置L1运动至位置L2的过程,将剥离运动轴01定义为虚拟主轴,真空辊轴02、卷出轴03和卷取轴04定义为虚拟从轴,在同步运动过程中,只需要通过指令控制虚拟主轴,虚拟从轴则跟随虚拟主轴并与其速度实时保持一致。而在这个控制过程中,卷出轴03和卷取轴04的轴卷半径是一直变化的,通过在轴03和轴04分别加装一个激光测距仪来实时测量其轴卷半径,并通过半径与线速度的换算关系实时改变相应轴的输出角速度,从而保持其线速度与虚拟主轴01的速度一致。

图2 四轴同步控制系统机械结构平面示意图

图2中所标“E”的轴辊都是位置固定的轴辊,不随4轴同步控制移动,而所标“E′”的两个轴辊是与剥离运动轴01机械结构连接在一起,并跟随剥离轴01的运动一同动作。图2中所标“C”和“D”的两个轴辊是摆角范围在0°~30°的浮动轴辊,主要是为了消除卷出轴03和卷取轴04半径测量误差、从轴03或轴04出现干扰后对其跟随性能的影响及控制卷膜的恒定张力输出所设计。

同步控制系统电气框图如图3所示,三菱PLC通过CC-Link总线协议方式实现与伺服驱动器之间的通讯,从而实现对伺服驱动器及电机的输出控制。并通过以太网模块与触摸屏连接通讯,方便通过人机界面实现对控制系统的操作。其中,各运动轴自身都通过编码器的反馈形成了一个独立的闭环控制系统。此控制系统已用于MLCC叠层机设备的介质膜上片过程中,取得了非常好的控制效果。

图3 基于CC-Link总线技术多轴同步控制系统框图

4 结 论

本文主要介绍了多轴同步控制技术的控制原理,详细介绍了基于虚拟主轴同步控制的控制方法,并基于此方法设计了基于虚拟主轴方法多轴同步控制系统,将此控制系统应用在MLCC叠层机设备中,取得了较好的实际控制效果。随着MLCC的应用范围越来越广,多轴同步控制系统也随相关设备得到了应用和发展。本文对多轴系统同步控制技术的研究有着重要而深刻的意义,此方法具有很强的工业实际应用价值。