AMOLED除泡工艺中智能搬送及分拣系统的设计与实现

田 娜,王 毅,姜慧慧,刘 超,贾萍萍,庞义朝

(中电科风华信息装备股份有限公司,山西 太原030024)

当今在“智能制造”及“工业4.0”浪潮的推动下,面板显示制造业也正逐步向智能化方向发展,生产商们对设备精度及智能化程度的要求也日益提高。

除泡设备是AMOLED(Active-matrix organic light-emitting diode,有源矩阵有机发光二极体或主动矩阵有机发光二极体,是一种显示屏技术)生产线上的关键设备之一。其主要作用是在密闭腔体内提供均匀稳定的温度和压力环境,对已经完成贴合或其他工艺段产品进行消泡处理,祛除残存的气泡,同时在保证显示质量的前提下,增强贴合的强度。

AMOLED产品虽然具有良好的柔韧性,但由于产品很薄、易磨损,这样必然对产品的搬送提出了很高的精度要求。

1 现状及目的

1.1 现状

目前市场上的除泡设备在除泡结束后,基本都要对产品进行装盘,装盘工艺中的取料及装盘过程,需要根据不同的产品及料盘,对运动机构示教不同的参数,此种方式具有以下明显缺陷:

(1)换型复杂。实际生产中,每次更换不同的产品、不同的料盘时,需要将机器人手动运行至所有取料位及放料盘的所有穴位,且要求肉眼保证放料精度在±1 mm并重新进行点位保存,由于面板显示制造业换型频繁,会造成换型工作量大且过程复杂。

(2)无法保证精度。除上述需肉眼确保投料入槽的±1 mm精度外,在放料工位,随着料盘层数堆叠升高,累计误差会逐渐增大,导致机器人投料入槽时,不确定性增加,极易导致放偏或者剐蹭产品的问题,对调试要求很高,且对产品品质存在隐患。

(3)控制易错。在放料工位,机器人投放料入穴时,PLC根据逻辑流程给出指令,机器人根据点位去投放,现场往往存在抽捡的情况,当操作人员拿走某个产品,而忘记在控制器上标示时,PLC无法感知该穴位产品缺失,当再次执行投料动作时,跳过该穴位,导致该穴空缺。或者当人为放置产品后,又会导致该穴位产品堆叠。

(4)无分拣判定功能。出料装盘时,由于无法判定除泡工艺结果,导致产品不能有效筛选,需在后续工位增加AOI检测设备,增加了生产线的成本。

1.2 目的

本系统的设计目的在于实现自动装盘过程的智能化,提高了装盘效率和装盘准确率,降低了调试难度,增加了分拣功能,对除泡效果进行分拣打包,优化了产线结构,节约了设计成本,提升了设备附加值。

2 系统介绍

本系统的PLC控制基于三菱Q10UDEH CPU,使用MELSOFT GX Works2进行编程,实现了对设备动作流程、机器人视觉通讯以及动作控制。搬送执行机构采用NACHI四轴机器人搭载海康威视CCD相机,通过优化控制算法,并在各伺服电机的配合下,实现产品搬送、分拣的智能化。

2.1 整机结构

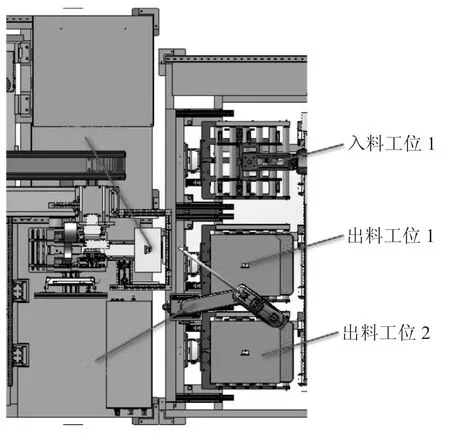

整机分为三部分:搭载视觉识别系统的取料系统、搭载视觉识别系统的机器人分拣系统、搭载视觉识别系统的料盘智能识别投放系统,如图1所示。

图1 整机示意

2.2 取料系统

2.2.1 视觉算法

平台定位需要拟合产品的直线边缘,图像处理时先获取图像边缘上的一些点,再通过最小二乘方算法得到图像边缘的直线方程。

一个点到直线的偏差为:L=y-a0-a1x

应用最小二乘法原理需要让下面公式左侧最小:φ=∑(yi-a0-a1·x)2

再对该公式求偏导:

偏导为零时的a0、a1即为最佳直线的直线方程中的参数。

通过两直线的交点即可得到产品在图像中的像素位置。通过像素位置计算机械实际位置参考放料时的视觉算法。

2.2.2 PLC逻辑控制

PLC控制平台精确移动,视觉拍照及视觉和机器人的通信,并可对视觉拍到的产品信息同PLC记忆进行比对,有问题及时报警。流程图如图2所示。

图2 取料系统逻辑流程

2.3 分拣系统

2.3.1 视觉算法

该系统中需要检测的缺陷,在图像上的表现形式是产品区域上有非产品灰度的像素点。通过找出这些像素点将其连接成区域,计算区域的特征。通过区域的特征区分干扰区域和缺陷区域,从而判断出产品上是否有缺陷。

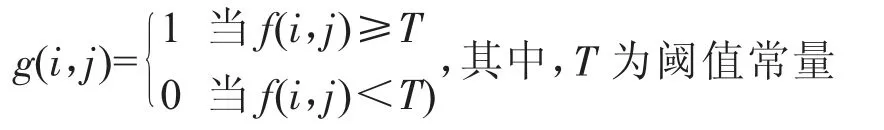

图像阈值公式:

但是当图像中的光线不均匀,没有缺陷的产品的不同部分,其成像灰度有较大区别时,上述公式改为为通过(i,j)附近的邻域计算出的阈值。如:10×10的领域内的平均灰度值+10等。这样可以准确得到缺陷的像素。再通过连通域,计算得到缺陷区域。

但是得到的区域总是或多或少的包含一些干扰区域。它们可能是由于异物、反光等各种因素导致,需要将其排除。

区域的常用特征有:面积、长度、宽度、等效椭圆长半径、等效椭圆短半径、等效椭圆方向、圆度、方度、轮廓线长度、凸性、外接矩形、洞数和面积、欧拉数、几何矩等。

每个区域的每个特征都能计算出一个值,干扰区域的特征值与缺陷区域的特征值不同。通过特征值来判断一个区域是否是缺陷区域。该系统中用到的缺陷区域有面积、长、宽、圆度、几何矩中的H矩等等,实现准确判断缺陷区域进而准确判断产品是否有缺陷。

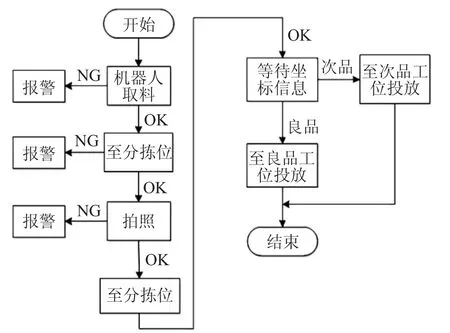

2.3.2 PLC逻辑控制

PLC控制流程逻辑,实现机器人及视觉通信,在分拣位调用视觉,完成缺陷检测,从而实现脱泡工艺后的品质分拣,并在有问题时及时报警。流程图如图3所示。

图3 分拣系统逻辑流程

2.4 料盘智能识别投放系统

2.4.1 视觉算法

2.4.1.1 定位算法

定位过程:计算物体在图像中的位置坐标,通过归一化模板匹配算法得到Tray盘在图像中的像素坐标值,再根据像素坐标计算实际坐标。

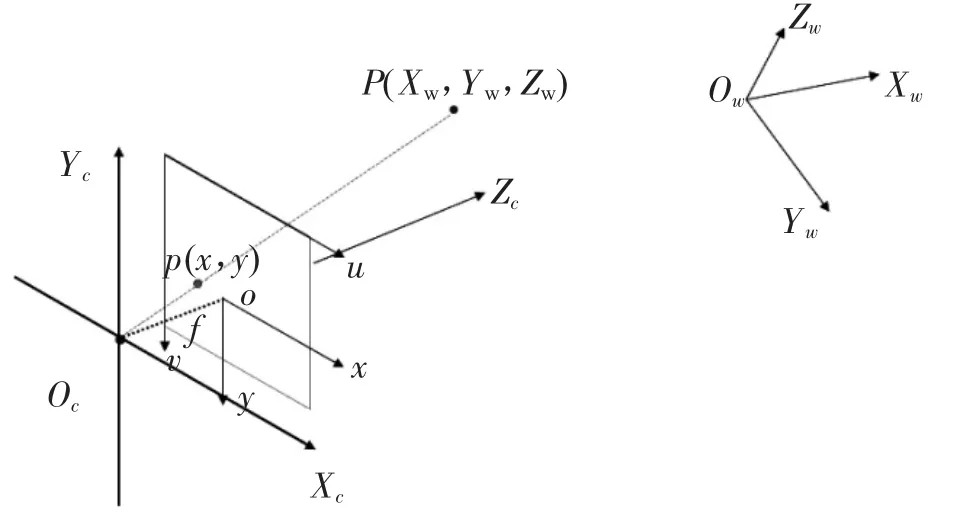

要计算物体实际的位置坐标需要先分析相机的成像原理。相机是通过将三维世界中的一系列点投影到相机的二维成像平面来实现。在从三维投影到二维的过程中损失了一些信息,所以在单相机的成像模型中,理论上都无法完全准确计算出三维世界中该点的位置。只能是在一定的前提条件下,计算出部分位置。例如:已知三维世界中的点在同一个已知平面上,其相机成像示意如图4所示。

图4 相机成像示意图

图4中:

Ow-Xw,Yw,Zw为世界坐标系,它描述着相机的位置;

Oc-Xc,Yc,Zc为相机的坐标系,光点为原点;

o-xy为图像坐标系,原点为成像平面中点;

uv为像素坐标系,原点为图像左上角;

P世界坐标系中的一点,待投影的点;

p(小写)P点在图像中的成像点,在图像坐标系中的坐标为(x,y),在像素坐标中的坐标为(u,v);

f相机焦距,等于o与Oc的距离。

从世界坐标系到相机坐标系的变换属于刚体变换,即只发生平移和旋转。公式为:

其中,R为旋转矩阵,T为平移矩阵,该变换中的参数被称为外参。

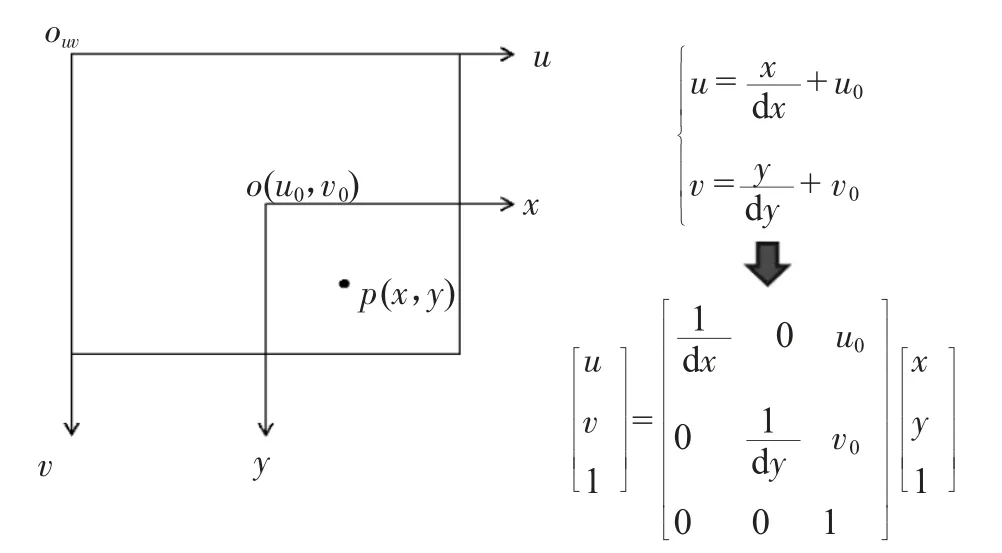

图像坐标系与像素坐标系如图5所示。

图5 图像坐标系与像素坐标系关系图

现在得到(u,v)到(Xw,Yw)的映射公式,该公式中关于高度的坐标是无法准确计算得到的。通过限制物体所在平面的位置固定Zw来实现计算。

解出该公式中的未知参数,需要通过带入已知点来解方程去求得。此时需要通过标定过程,得到图像中一些点的像素坐标和其对应的在Zw平面的实际坐标,这些一对一对的坐标点即为上述公式的已知点。求解方程后得到的参数即为映射模型的参数。此后就可以通过上述公式带入图像中的坐标,计算出该坐标对应的Zw平面的实际坐标。再根据该实际位置计算后,指挥运动机构准确拾取或准确投放,达到精确定位及投放物料。

2.4.1.2 产品状态的反馈算法

在Tray盘中有异物、Tray盘型号不正确、系统参数调整不正确等意外情况下,即使取放料设置正确也有可能出现产品未正确放入穴位,特别是在换型的时候。如果未能及时发现产品入穴的异常,将下一个Tray盘盖上后会造成产品的损坏。由于OLED屏幕昂贵,如果能及时发现错误并避免损失,这是非常重要的。本设计实现了在投料后对物料状态进行反馈,使得整个投料过程更科学、完整。

投料反馈算法:每片OLED屏幕都是标准的矩形,由于相机安装是垂直于Tray盘平面的,当OLED屏幕平行于Tray盘平面时,屏幕在成像平面的投影也是矩形,但当OLED屏幕倾斜放置时,屏幕在成像平面的投影为梯形。通过检测,找到每个OLED屏幕四个角的成像位置,再测量位置之间的距离及各个边长,通过边长即可计算出投影是近似矩形还是近似梯形,从而即可判断OLED屏幕是否已正确投入穴位,甚至可以进一步计算出OLED屏幕倾斜的方向和角度。

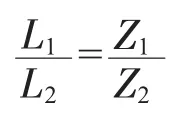

不同位置高度成像大小比关系为:

Z1、Z2均为物距;L1、L2为物体成像长度。

在实际中Z2大约在600 mm,Z1大约在592 mm,所以当屏幕对应的两边的高度位于Z1和Z2上时,它的成像长度差有1.333%左右的相差。OLED屏幕大约长150 mm,测量出的偏差不到2 mm,转换到像素大约有35个。通过准确测量OLED屏幕的4个角度的位置,计算其之间的欧式距离可以分辨到10个像素以下,所以能判断出35个像素的偏差。另外,确定OLED屏幕4个角的位置的算法参照平台定位时的直线拟合算法。

2.4.2 PLC逻辑控制

PLC控制整体运行逻辑,且实现机器人和视觉的通信,在放料完成后,控制视觉对产品状态进行反馈,完整实现整个投料流程。控制流程图如图6所示。

图6 料盘投放系统逻辑流程

3 结 论

本文介绍了我公司在AMOLED产线的某项目中,对除泡工艺中智能搬送及分拣系统的设计及实现。

项目实践结果表明:

取料系统的设计,不仅提升了对产品状态判断的准确率,而且提高了取料的精度,并具有极高的稳定性。

分拣系统的设计,在装盘前实现了对除泡工艺结果的初步判断分拣,优化了产线结构,提升了设备附加值,具有很高的实用性。

投料系统的设计,在PLC整体协调下,视觉系统可精准识别各穴状态,并将信息实时、准确地分享给投料机器人,实现了产品的准确入穴,提高了装盘的效率及准确率,降低了换型及调试难度。另外入穴后产品状态反馈系统的设计,使得投料入盘过程更加科学完整,实现了该模型的智能化。