特厚煤层工作面末采期间防冲技术研究

张 琦 郑兴博 王怀远

(山东新巨龙能源有限责任公司,山东 菏泽 274900 )

本文以特厚煤层冲击地压事故矿井灾害防治为例,主要针对事故后矿井恢复生产及安全回采进行研究。考虑到现在对于已发生冲击地压事故矿井恢复生产的条件没有具体的评判指标,基于初步研究成果[1-4]对冲击地压事故矿井工作面恢复生产前开展了冲击危险性评价和防冲设计,从而为工作面安全恢复生产提供依据。

1 工程概况

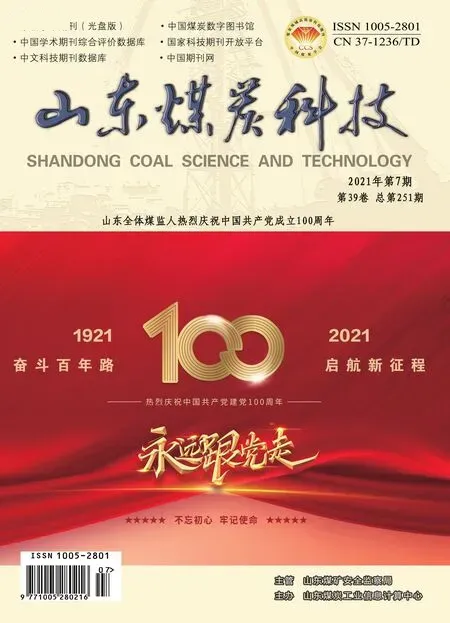

8301综放工作面为山东新巨龙能源有限责任公司-980 m水平八采区首采面,如图1。工作面埋深约900 m,煤层平均厚度9.06 m,工作面倾向宽度260 m。目前推采位置上巷距离-980 m边界运输下山360 m,下巷距离-980 m边界运输下山270 m,工作面处于末采撤架,需要继续推进15 m进行刷帮撤架。在工作面准备末采撤架时,矿井2305S工作面发生了冲击地压事故,造成了矿井停产整顿。在矿井冲击地压事故处理完成后,需要进行该工作面复产末采。该工作面自2月22日起停产,4月24日复产,由于工作面发火等问题,需要再推采16 m,而后刷帮15 m进行撤架。该工作面事故发生前仅在上、下平巷施工大直径钻孔卸压措施,事故发生后在上、下平巷增加了顶板爆破措施,在下山巷道煤巷影响区域施工了大直径卸压钻孔和底板爆破措施。

图1 8301工作面示意图

综上,需要对该工作面末采期间的冲击危险性进行评价,并制定针对性的防冲措施,保证工作面末采期间的安全。

2 冲击危险性评价及危险区域划分

2.1 综合指数法

采用综合指数法对8301工作面末采期间的冲击危险等级进行评价,地质因素影响下的冲击危险指数Wt1为0.62,开采因素影响下的冲击危险指数Wt2为0.21。综合其末采期间的地质及开采因素,冲击危险指数Wt为0.62,具有中等冲击危险等级。

2.2 震波CT探测

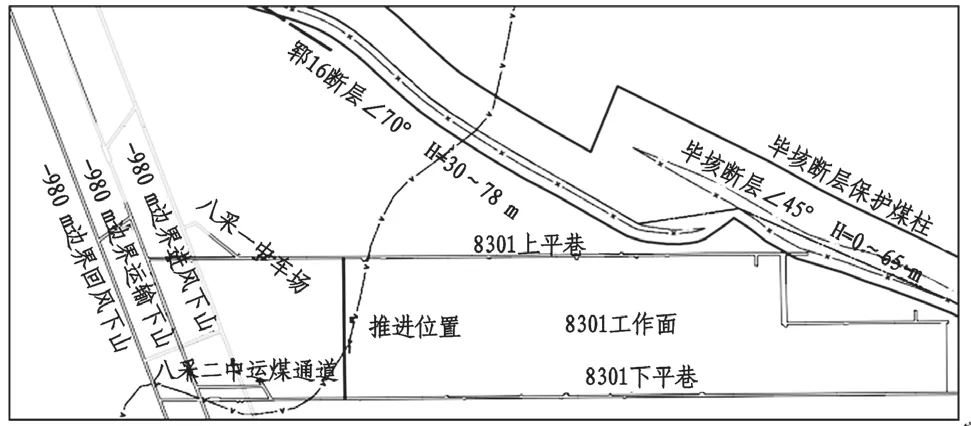

工作面停采前在超前范围内施工了大直径卸压钻孔,但由于停采时间较长,需对开采前的静载荷进行重新探测评估,采用PASAT-M型便携式震波CT探测系统对8301工作面及末采期间对应的下山区域进行了震波CT原位探测,综合震动波波速的异常系数、波速梯度构建评价模型,评估了末采期间影响区域的冲击地压危险状态。

综合考虑8301工作面末采和大巷附近构造区域分布情况及周围开采环境,并结合现场实际和设备能力,在8301工作面停采位置以外约350 m范围开展CT探测。参数为:每放1炮19道接收,平均道间距(探头间距)约18 m,平均炮间距约6 m。信号线一端设置在采集端19号探头位置,另一端设置在激发端54号炮孔位置(距离回风下山20 m),1号炮孔距工作面5 m,此次实验需要信号连接线约700 m。

现场试验在3月18日完成,实际爆破激发测点54个,8301下平巷、上平巷探测范围分别为330 m、360 m。试验过程中,设定采样频率2000 Hz,检波器工作频段5~10 000 Hz,增益20 dB,采样长度0.512 s,激发孔内每孔200 g炸药,短断触发。

图2为8301工作面探测区域冲击危险性指数C分布图。图中黑色从小到大来代表探测区域内冲击危险性指数,区域内C最大值为0.75,最小值为-0.3。根据评价模型,可知图中可见测区内的煤岩体总体上处于中等冲击危险等级。

图2 8301工作面震波CT探测示意图

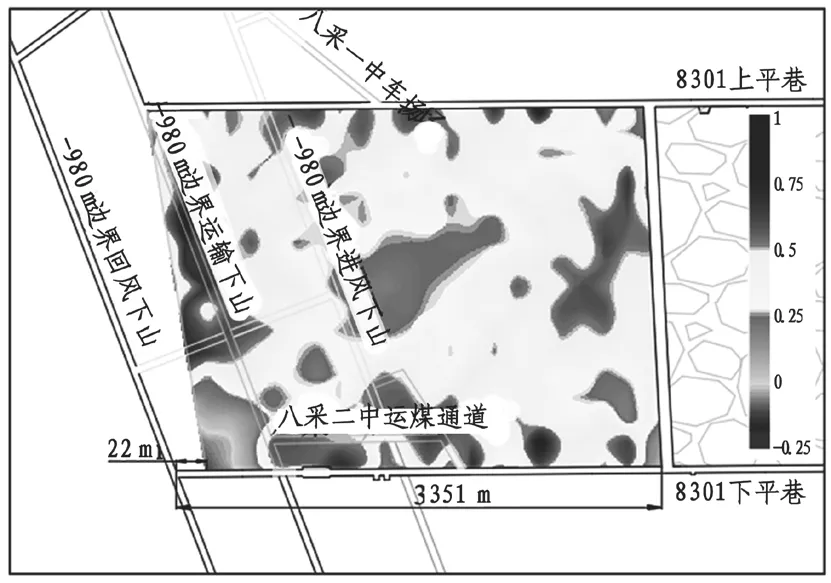

2.3 冲击危险区域划分

根据8301工作面末采期间冲击地压主要影响因素分析结果,集中静载荷影响作用主要包括煤层冲击倾向性、开采深度、构造、采动应力、底煤厚度等;主要的集中动载荷因素为末采时的顶板垮断扰动。因此,用于冲击危险区划分的多因素分别为煤层冲击倾向性、开采深度、底煤、地质构造、超前支承压力、巷道交叉、顶板特性。

综上,在理论分析、技术探测的基础上,通过多因素耦合分析,划分了8301工作面末采期间的冲击危险区域,如图3、表1。不同冲击危险等级区域采用不同图例和颜色标定在采掘工程平面图上。图3中,弱冲击危险区域共计8个,中等冲击危险区域共计6个,强冲击危险区域共计4个。

图3 8301工作面冲击危险区域示意

3 冲击地压防治

根据工作面末采期间的冲击危险区域划分,采用“分源防控、分区治理”的冲击地压防治理念,制定了工作面末采期间的冲击地压防治及监测预警方案。

3.1 冲击地压防治方案

针对8301工作面冲击地压发生集中动载荷与集中静载荷影响因素分析,开展针对特定危险源的分源治理技术。针对煤体内的集中静载荷,采用煤层爆破卸压和大直径钻孔的方法进行高应力疏解;而针对煤层上方的坚硬顶板则采用深孔预裂爆破技术对顶板进行预裂处理;对于巷道留底煤及底板高应力区域,主要采用底板爆破进行处理。

(1)煤层大直径钻孔

根据8301工作面现场打钻过程中的动力显现,初步确定巷道应力集中区距离巷帮9~22 m,故设计钻孔深度25 m。根据不同区域的冲击危险程度,确定强、中等和弱冲击危险区域的大直径钻孔间距分别为1 m、1.5 m和2 m。为便于施工,孔口高度一般为1.0~1.5 m。

(2)顶板爆破

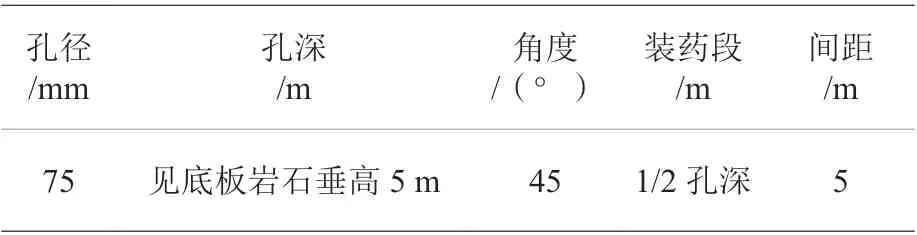

8301工作面属于末采期间,考虑其对下山巷道的影响,在上下平巷停采线位置各布置一组顶板爆破孔。爆破孔参数见表2。

表2 停采线位置顶板爆破参数

(3)底板爆破

对于工作面末采期间上、下平巷及下山留底煤及底板高应力区域,应在巷道两侧底角处采用底板爆破进行冲击地压防治。底板爆破参数见表3。

表3 底板爆破参数

3.2 冲击地压监测预警方案

根据工作面末采期间的冲击地压发生机理及危险区域划分,采用分源监测的预警理念对工作面末采期间的冲击危险性进行监测预警。即采用微震监测对工作面开采过程中的动载进行监测,采用应力监测对工作面开采过程中的静载进行监测。

(1)微震监测-动载

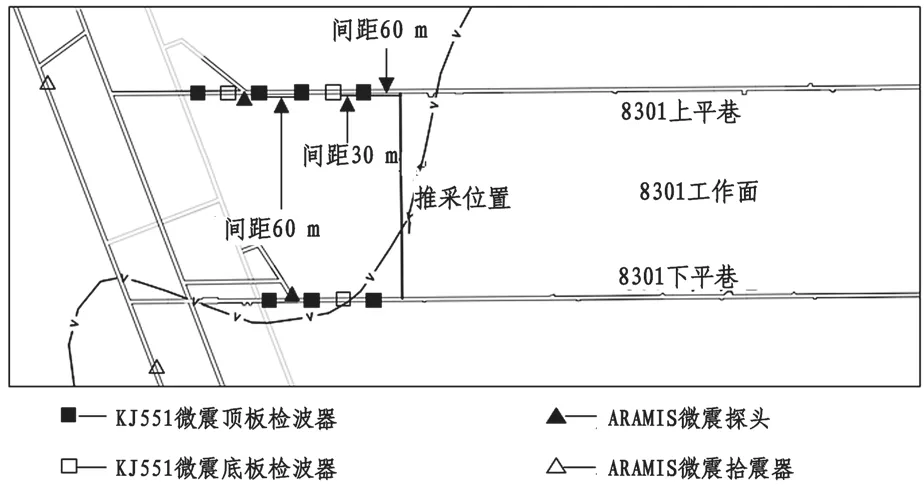

根据工作面的实际情况,采用ARAMIS M/E和KJ551微震监测系统,监测工作面回采期间的动载,如图4。

图4 8301工作面微震监测示意图

(2)应力监测-静载

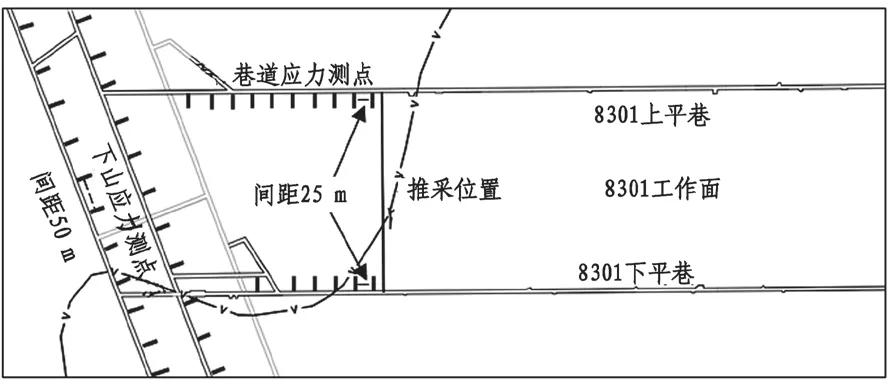

根据工作面的实际情况,采用KJ550冲击地压实时监测预警系统对末采期间上、下平巷及下山影响范围内均进行应力监测。上、下平巷应力监测间隔25 m布置1个测站,每个测站布置2个测点,钻孔应力计安装深度分别为13 m和8 m,间隔2 m;下山煤巷应力监测间隔50 m布置一个测点,每个测站布置1个孔深13 m的测点。8301工作面应力监测示意图如图5。

图5 8301工作面应力监测示意图

3.3 工程应用

根据冲击的危险区域划分,工作面实施了顶板爆破、煤层大直径钻孔卸压以及底板爆破防冲措施,同时采用“微震+应力”对工作面回采期间的动静载进行实时在线监测,并对预警区域及时采用大直径钻孔进行卸压解危,实现了工作面末采期间的冲击地压灾害防治,保证了工作面的安全回采。

4 结论

(1)提出了“理论-技术”相结合的冲击危险性评价方法,划分了工作面末采期间两巷及下山的冲击危险区域。

(2)根据“分区治理、分源防治”的防冲理念,在冲击危险性评价的基础上对危险区域采用顶板爆破、煤层卸压及底板爆破卸压措施,并采用CT探测对卸压后的防冲效果进行了检验。

(3)采用“区域+局部、微震+应力”的监测预警技术,对工作面开采过程中的冲击危险性进行了监测预警,并采用大直径钻孔卸压对其进行及时解危,保证了工作面的安全回采。