赵楼煤矿大仰角综放工作面开采技术创新与实践

刘 磊 孙建华 崔小超

(兖煤菏泽能化有限公司赵楼煤矿,山东 郓城 274705)

1 工作面情况介绍

1.1 工作面基本参数

赵楼煤矿位于巨野煤田中部,地质条件较为复杂,其1308综放工作面初采前60 m为大角度仰斜开采,煤层倾角达到15.7°。1308综放工作面是赵楼煤矿一采区第八个区段的3煤工作面,也是一采区第六个回采的工作面,面长151.4 m,推进长度343.1 m,可采储量40.8万t。主采煤层为山西组3煤,煤层厚度5.2~8.1 m,平均6.8 m;煤层底板标高-989~-942 m,平均-965.5 m;煤层倾角1°~15°,平均8°,工作面初采前60 m煤层倾角较大,其中运输顺槽侧最大达到15.7°。

1.2 初采期间地质条件

1.2.1 切眼内地质条件

切眼内1#~53#架揭露0~1.75 m的底板粉砂岩,硬度系数f=5~6;88#~90#架揭露FX16断层;88#~102#架揭露1.5~2.4 m底板粉砂岩,硬度系数f=5~6。

切眼机头标高为-988.67 m,机尾端头标高为-975.19 m,高差13.48 m。切眼倾角平均角度-5.2°,其中,1#~50#为+2°~ -9°,平均2.8°;50#~90#平均-5°~ -12°,平均9.4°;90#~102#为-1°。

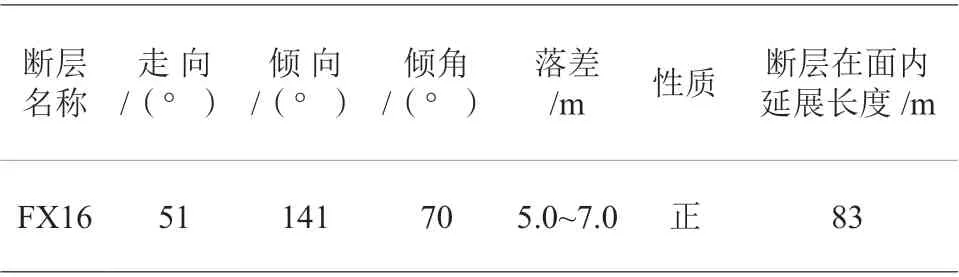

1.2.2 FX16正断层情况

FX16断层从切眼内88#~84#支架开始揭露,落差7.0 m,向轨道顺槽侧延展约83 m,倾向影响约20 m,轨道顺槽侧落差5.0 m。FX16断层倾向141°,倾角为70°,断层情况见表1。

表1 工作面揭露断层情况一览表

1.2.3 两顺槽走向情况

1308运输顺槽侧,自切眼向外,巷道基本沿煤层底板(前15 m割底板砂岩0~1.7 m),顶部留有2.5~2.8 m顶煤。其中前30 m底板坡度15.7°,30~49 m坡度14°,50 m向外几乎全部在10°以内。

1308轨道顺槽侧,自切眼向外80 m范围内,巷道揭露断层下盘,割底板砂岩1.7~4.3 m,顶部留有4.4~6.0 m顶煤。其中前20 m底板坡度0°~1°,30~60 m坡度约为12°。

2 工作面设计与掘进施工

2.1 1308切眼布置方案选择

根据1308工作面的实际地质情况,对1#切眼位置共提出以下2个方案。

方案1:运顺切眼端头与1307泄水巷间留设20 m宽净岩柱。该方案工作面推进长度343.1 m,优点是能多回收约9.5万t的煤炭资源,缺点是工作面初采0~80 m范围轨顺端头需要过FX16正断层,运顺端头坡度较大(约15°)。

方案2:切眼布置在FX16正断层以东。该方案工作面推进长度为263.1 m,优点是工作面运顺坡度小,工作面不再过FX16正断层,缺点是推进长度减少80 m,少回收约9.5万t的煤炭资源。

综合考虑到赵楼煤矿实际情况,本着最大限度回收煤炭资源的原则,最终采用了方案1。

2.2 1308工作面两顺槽施工情况

1308运顺→1307泄水巷→1308轨顺→1308切眼导硐→1308切眼扩刷。

2.2.1 1308运输顺槽布置情况说明

1308运顺全长1086 m,除了作为工作面的运输顺槽外,同时作为1307工作面及一采区排水通道,而且还兼顾探测断层FX20和煤层赋存情况。在揭露正断层FX20前约100 m时煤层倾角由5.85°急剧增加至14.25°。考虑到后期采煤此段巷道(FX20正断层以东约100 m巷道)实际按13°掘进施工(15 m巷道留底煤0.3 m,37 m巷道留底煤0.8 m,42 m巷道留底煤1.5 m)。

2.2.2 1308轨道顺槽布置情况说明

1308轨道顺槽为沿空顺槽,全长983 m,隔离煤柱为4.0 m,巷道沿煤层底板掘进,最大巷道坡度为12°(切眼东30~56 m范围),施工至距离1#切眼约80 m时揭露FX16正断层,落差5.0 m。

2.3 切眼施工情况

2.3.1 切眼导硐施工情况说明

1308切眼导硐全长151.4 m,巷道宽度为4.6m,自轨顺8A44导线点按152°方位角施工与1308运顺贯通。设计刷宽后的切眼中与运顺贯通点处的底板标高为-987.4 m,实际底板标高为-988.7 m,比设计底板标高低了1.3 m,造成运顺在切眼端头处出现1.5 m左右的台阶。

2.3.2 切眼刷宽施工情况说明

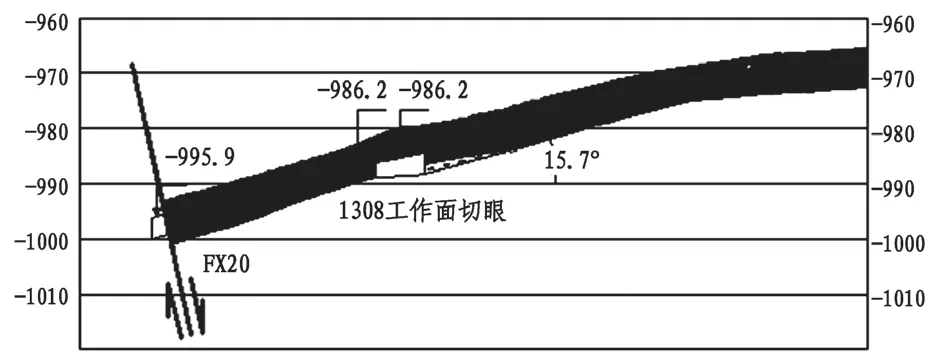

1308切眼导硐施工完成后,运顺侧自切眼向东0~30 m范围内巷道坡度为15.7°,30~48 m范围内巷道坡度14°,48~137 m间的巷道坡度基本控制在10°以内(除局部有10 m巷道坡度为11°)。1308运输顺槽卧底顺平后实测地质剖面图如图1。

图1 1308运输顺槽卧底顺平后实测地质剖面图

3 大仰角开采准备工作

3.1 加强切眼顶板管理

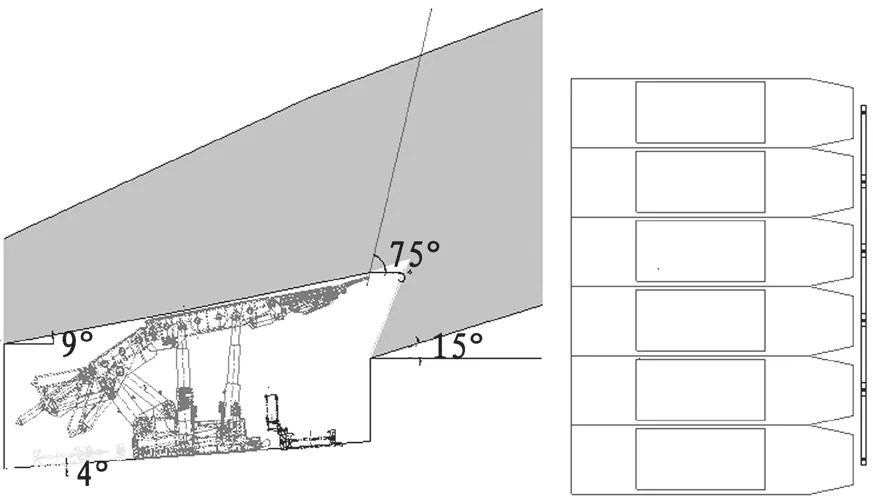

首先,煤壁剪网退锚,与顶网搭接重新敷设的金属网形成全面上网。顶板完好区域支架必须达到初撑力(24 MPa),顶板破碎无法达到初撑力支架应与相邻支架衬平。其次,对运顺端头三角区域和机尾FX6断层面松散煤体处预注固邦特。最后,针对切眼内10#~55#架煤壁片帮严重,采取水平斜上煤壁75°补打走向锚索钢带,防止片帮严重时出现冒顶情况。工作面面前补打锚索示意图如图2。

图2 工作面面前补打锚索示意图

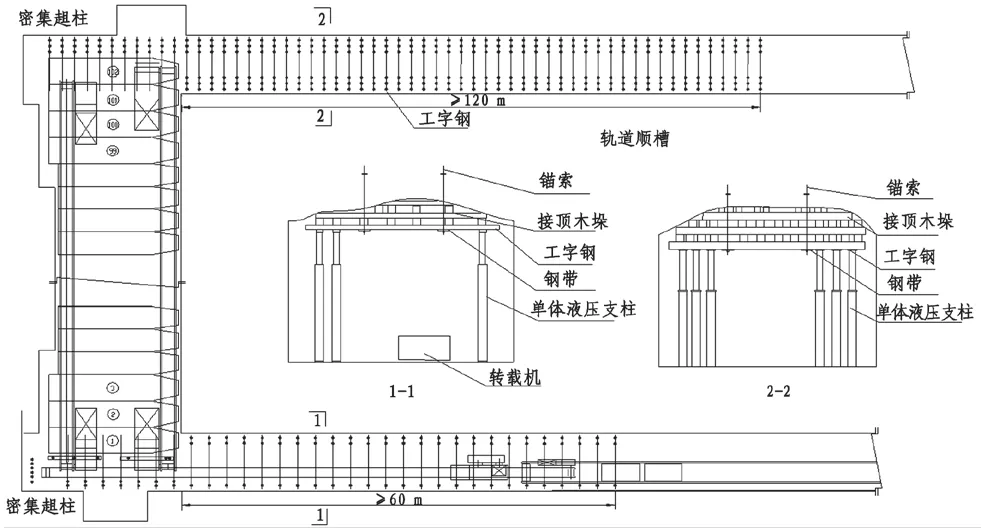

3.2 两巷超前加强支护

工作面回采前,两巷采取工字钢配合单体液压支柱支护,棚距0.8±0.1 m,轨顺一梁六柱,支设120 m,运顺一梁三柱,支设60 m。巷道超高处提前打吊装锚索钢带,采用木料接顶,接顶后巷道高度不大于3.5 m,并用锚索钢带将支护工字钢固定在顶板上,并采用抗棚器连接。两巷超前支护示意图如图3。

图3 两巷超前支护示意图

另外,两顺槽前80 m采帮侧补打一排锚索钢带,锚索距巷道底板3.2~3.5 m之间,方向为水平斜上煤壁60°,对两端头三角区顶板加强支护。

3.3 人工将溜槽支架仰角

机头段1#~60#架煤层倾角较大,切眼破底0~1.75 m。为保证初采时按照16°进行飘刀找底推进,提前在切眼内将前部运输机下铺垫道木并灌注混凝土,使溜槽人工形成13°~15°仰角。通过挑顶、处理顶锚杆方式对切眼顶板进行处理,将支架前梁达到13°仰角,并模拟计算出前部运输机与液压支架飘刀度数相差在8°范围内,保证煤机安全挑顶截割。

3.4 防片帮措施

由于初采期间工作面倾角较大,设计加工挡矸护网,并在生产前安装完毕。通过贯彻学习,要求职工在前后立柱间作业、行走,严禁进入架前。人员在架前和面前作业必须执行危险区域作业安全风险评估与管控流程确认制度并采取牢靠安全防护措施。

3.5 优化排水系统

回采前,提前回撤泄水巷内备用开关、水泵,预留排水管路,改变排水供电,并在转载机尾安设水泵,开关挪移至转载机身,优化排水系统,并提前计划端头排水木垛。

3.6 细化防冲措施

回采前通过爆破CT透视技术,分析工作面静载状态应力分布。两顺槽各按照应力在线系统应力计10组,应力计布置间距25 m一组;安设微震监测基站4处,两顺槽各安设2组,满足“强监测”要求;两顺槽采帮及运顺非采帮按0.8 m间距施工大直径卸压钻孔,并严格落实物料生根、锚杆锚索防崩等防冲措施。

3.7 生产工艺优化

为保证调试和初采60 m内挑顶提刀和正常推进,工作面采高为2.8±0.1 m,同时循环步距降低至0.6 m。每天平均按照2~3刀组织开采。

4 现场生产过程控制

针对工作面大倾角开采与正常回采工艺的不同,赵楼煤矿将生产中吊网、收护帮板、煤机截割、定线拉架、放煤拉后溜、面前顶板支护等操作细化。

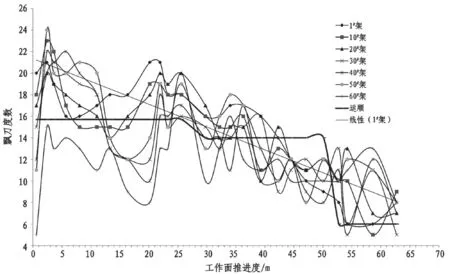

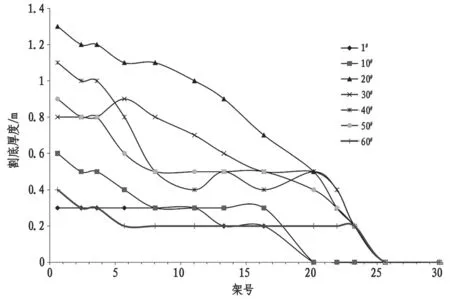

其中,每班逐架测量运输机、支架度数及采高,每天绘制一张素描图,工作面推进30 m时,工作面推进角度与煤层角度吻合,随后沿底板推进。统计现场飘刀度数及割底板情况分别如图4、图5所示。工作面前期采取0.6 m步距,推进30 m后恢复0.75 m步距,采取定线器准确定距。每天检修期间有针对性地施工顶板锚索,面前及两顺槽前70 m采帮注固邦特加固顶板。

图4 工作面提刀度数统计曲线图

图5 工作面割底量统计曲线图

5 取得效果

通过采取一系列措施,1308工作面初采期间,每班实现割煤3刀(1.8 m),每天割煤6刀(3.6 m),17 d进尺61.2 m,进入坡度平缓阶段,结束大倾角仰采。期间煤层提刀幅度和煤层倾角一致,运输机上窜下滑控制到位,顶板管控良好,未出现任何安全事故,实现了安全生产。

6 结论

针对采煤工作面大仰角开采期间顶板管理困难和采煤机不易控制提刀幅度的情况,通过提前施工锚索加固顶板,并对底板进行改造,人为将溜槽支架形成与煤层倾角一致的仰角,有效降低了初采期间的回采难度,并通过回采期间减小推移步距,优化各生产系统,采取针对性措施,做到了风险有预控、隐患有治理,确保了工作面安全顺利回采。