汽车外板冷轧后表面清洁度的提高

供稿|孙鹏,张杰,周宏伟,卢秉仲,王鲲鹏

作者单位:1. 本钢板材有限公司技术研究院,辽宁 本溪 117000;2. 上汽集团乘用车公司,上海 200000

内 容 导 读

由于冷轧板表面清洁度的优劣将直接影响下道工序的后续处理并最终影响成品表面质量,因而为了提高市场竞争力各大汽车生产企业对汽车外板表面清洁度尤为重视。针对某酸轧联合机组设备特点和机组状况,通过对影响表面清洁度相关工艺关键控制点的优化,包括酸洗段、乳化液系统及轧辊粗糙度,提高了轧后带钢表面清洁度,使其反射率达到65%以上,满足了企业对汽车外板冷轧后表面清洁度的要求。

随着用户对汽车用板质量的不断提高,尤其对汽车外板表面清洁度有着非常苛刻的要求,因而为提高市场竞争力企业对汽车外板的表面清洁度尤为重视,而冷硬板表面清洁度的优劣直接影响下道工序对表面的后续处理,最终影响成品表面质量。由于连退脱脂段也只能清除冷硬板表面80%~90%的污染物,所以最根本的措施是优化冷轧工艺,提高冷硬板表面清洁性[1]。带钢表面清洁度取决于残留物的多少,通常用带钢表面残油量和残铁量来衡量,现场采用Scotch胶带光反射率来衡量[2]。针对某酸轧联合机组,通过优化酸洗段、乳化液系统及轧辊粗糙度相关的关键工艺控制点,实现冷轧后带钢表面清洁度的提高。

酸洗段工艺的优化

带钢酸洗质量的好坏是影响轧后带钢表面反射率的主要因素之一,通过加强氧化铁皮的清洗效果并控制酸洗后带钢表面残留物及粗糙度来提高轧后带钢表面清洁度。该酸轧联合机组由三个紊流式酸洗槽和四个漂洗槽组成,结合该酸轧机组的设备特点和机能,通过优化酸洗段关键工艺控制点来提高酸洗质量,主要包括:酸液的浓度和温度、酸洗段速度、铁离子浓度。

合理调节酸液浓度和温度能增加带钢的酸洗速度。随着酸液浓度和酸洗温度的增加,酸洗速度随之增加[3]。当酸液浓度和温度工艺不变的情况下,通过匹配合适的酸洗速度来达到最佳酸洗效果,避免出现欠酸洗和过酸洗。尤其是过酸洗会导致带钢表面粗糙度增大,在轧制时过大的轧辊表面粗糙度会导致带钢表面粗糙度增大,而轧制过程中轧辊和带钢表面粗糙度尖峰被磨平会产生大量铁粉微粒,易残留在带钢表面形成残铁,降低带钢表面的清洁度。

在酸洗过程中,氧化铁皮溶解生成氯化亚铁。随着氯化亚铁含量的增加,加速盐酸的挥发并降低酸洗效率。此外,如果带钢表面残留较多的氯化亚铁进入乳化液系统,会使乳化液的pH值降低,导致乳化液颗粒度增大,稳定性下降。通过对漂洗槽pH值管控从而判断酸洗后的带钢表面是否达到有效清洗。

采用规格牌号为DC06的汽车外板进行工艺实验。实验条件为:酸洗槽温度80~85 ℃、1#酸洗槽≥40 g/L、3#酸 洗 槽≥140 g/L、4#漂 洗 槽 的pH值≥5.5,在保证酸液浓度和温度不变的情况下,对酸洗速度进行调试,在酸洗出口质检台对酸洗后的表面质量进行检查,结果见图1所示。

图 1 不同酸洗速度下酸洗出口带钢表面质量形貌:(a)30~50 m/min;(b)60~90 m/min;(c)100~140 m/min

由图1可见,当酸洗速度低于50 m/min时,带钢表面出现严重过酸洗;当酸洗速度控制在60~90 m/min时,过酸洗得到改善,但带钢表面发暗,且板面存在一定的色差;当酸洗速度控制在100~140 m/min时,带钢表面光亮,酸洗质量最优。

为了减少因产线故障降速甚至停车而造成过酸洗,在生产汽车外板时,在酸洗出口采取圆盘剪进行切边,改善了原料边部质量,有效避免了机组因出现辊硌印而导致的停机换辊。同时,向酸槽中添加合适的缓蚀剂,可有效减缓带钢的过酸洗。

轧辊粗糙度优化

轧辊粗糙度越高,与带钢的摩擦力就越大,势必产生较大磨损,从而影响带钢表面清洁度。降低轧辊表面粗糙度能明显提高带钢表面清洁度,但粗糙度太低会造成轧制时打滑,影响轧制稳定性和换辊周期。该酸轧联合机组采用的五机架六辊连轧机,考虑到用户对汽车外板表面粗糙度的特殊要求,末架轧辊需采用毛化后的ETC辊,主要负责带钢粗糙度的转印和板形控制,因此将1~4机架分配了较大压下率。

为了避免1~4机架轧机工作辊在轧制过程产生大量铁粉,根据压下率分配情况,对1~4机架工作辊粗糙度进行优化,并作为汽车外板生产专用辊进行管理。在生产汽车外板前需提前备好专用轧辊,并对轧辊表面质量进行检查,轧制过程对专用工作辊的轧制周期进行严格控制。

乳化液参数的优化

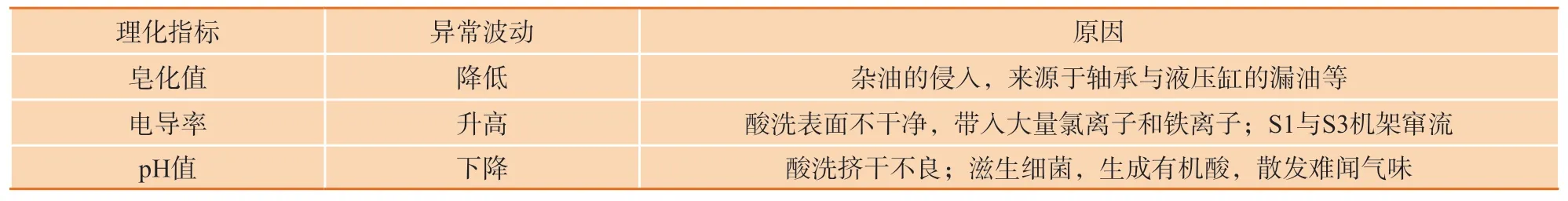

乳化液的使用性能除与轧制条件有关外,还取决于轧制油品的性能,主要体现在乳化液的各项理化指标,包括皂化值、浓度、电导率、杂油含量、乳液稳定性、铁粉含量、乳液pH值等。在生产汽车外板前,需要对乳化液进行取样检测,判断其各项理化指标是否出现异常,其中关键理化指标出现异常及其原因见表1所示。

该酸轧联合机组采用S1箱给1~4机架供液,S3箱给5机架供液。由于1~4机架钢板变形量大,末机架变形量小,所以设计乳液S1箱浓度高,用于前面机架的润滑冷却,减少铁粉产生;S3箱浓度低用于末机架的冷却和清洗带钢表面。乳化液浓度过高会使轧后带钢表面残油过多,造成轧辊打滑,增加乳化液消耗,增加生产成本;乳化液浓度过低,将引起润滑不足,带钢表面和轧辊之间形成的油膜易被破坏,增大轧辊与带钢的接触磨损,使残铁增加,造成轧后带钢表面发黑等问题。

表 1 乳化液关键理化指标异常波动原因

乳化液温度也是一个很重要的影响因素[4]。随着乳化液温度升高,乳化液的颗粒度增加,能分离出较多的油,增加带钢与轧辊之间的油膜厚度,提高了润滑性能。但是温度过高乳化液颗粒度会逐渐增大,轧制油难于保持在轧制液中,导致稳定性下降;温度过低,乳化液容易滋生细菌,导致pH值下降,防锈能力下降,稳定性下降,并产生异味。因而乳化液的温度应控制在55~60 ℃为宜。

乳化液中铁粉会破坏乳化液的稳定性,恶化乳化液的润滑性能,同时铁粉会与乳化液中油分反应,生成轧制油泥粘附在带钢表面,大大降低轧后带钢表面清洁性。而粒径较小的铁粉颗粒进入乳化液体系后可以起到微纳米颗粒添加剂的作用,可使带钢表面质量得到进一步提高[5]。因此需要控制铁粉含量在合理范围内,并采用磁过滤系统过滤乳化液系统中大量颗粒铁粉。

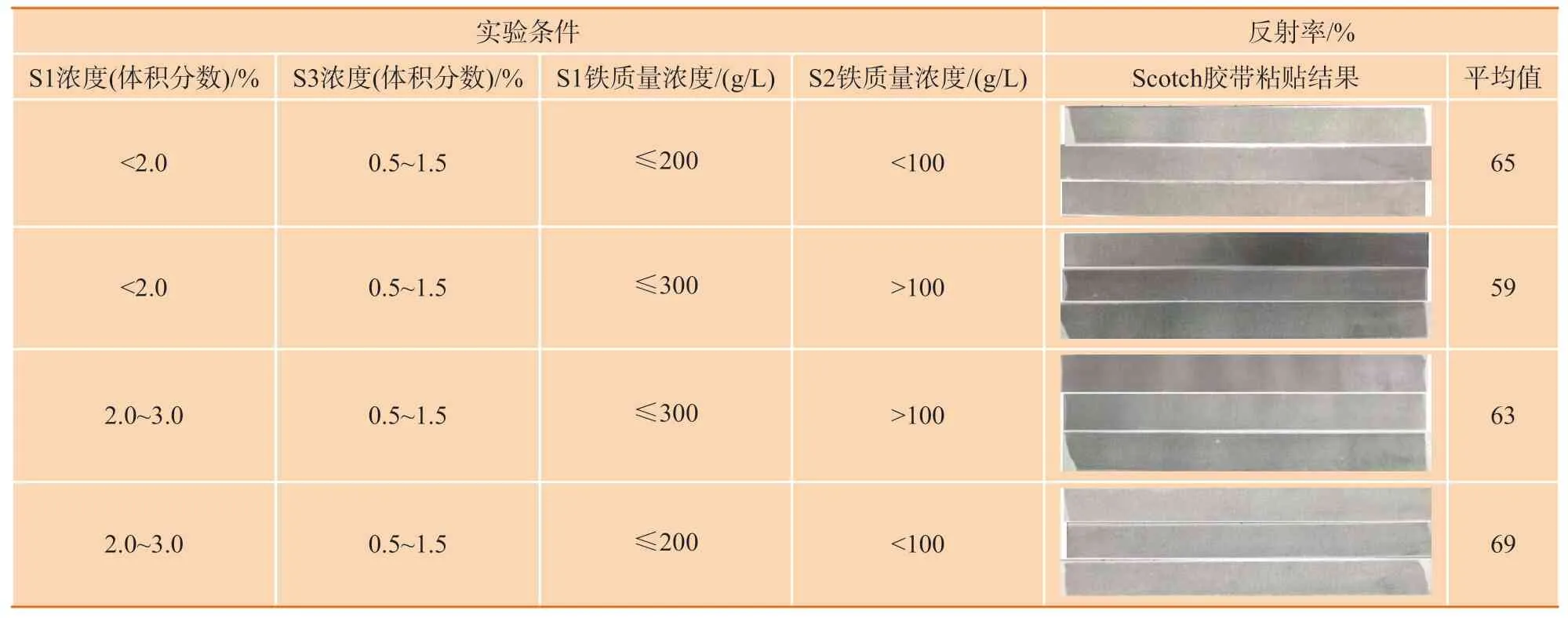

实验采用同规格DC06钢种,在乳化液温度相同情况下,对不同浓度和铁粉含量下轧后带钢反射率进行测量。采用便携式反射率测量仪,每组参数选三卷进行测量,取平均值,测量结果见表2所示。

表 2 不同浓度和铁粉含量下轧后带钢反射率情况

由表2可见,通过严格监控乳化液浓度和铁粉含量,可有效改善轧后带钢表面清洁性,提高反射率。当乳化液浓度(体积分数)S1箱为2.0%~3.0%,S3箱为0.5%~1.5%,铁质量浓度:S1箱为≤200 g/L,S2箱为<100 g/L时,轧后带钢反射率最优,可将轧后带钢反射率提升到65%以上。

此外,为保证乳化液的润滑、冷却及清洁作用,通过调试增加了各机架喷嘴的喷射压力,并通过定期检修保证出口吹扫系统的喷射角度和压力,有效减少轧后带钢表面乳化液残留和残铁。

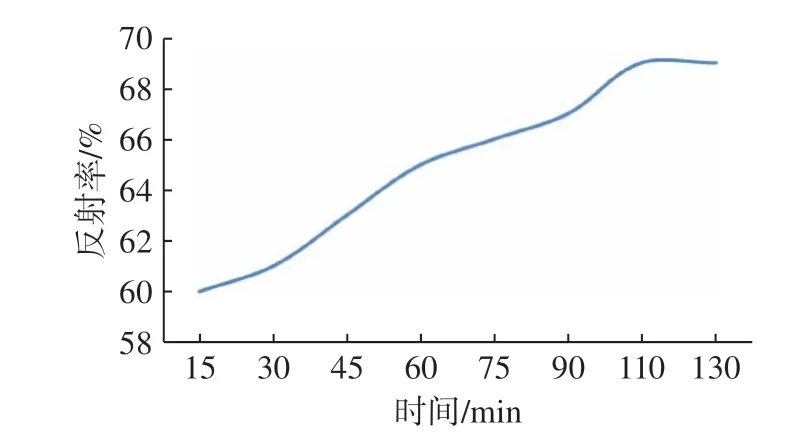

对于新配制的乳化液,由于颗粒度较小,呈弱碱性,需要连续运行一段时间才能获得较好的颗粒度分布。针对新配制乳化液其连续运行时间和轧后带钢反射率关系进行实验(图2),可见带钢反射率随着乳化液运行时间的增加而升高,对于新配制乳化液需要连续稳定运行75 min以上才能用于汽车外板的生产。

图 2 新配制乳化液运行时间与反射率关系曲线图

结束语

在酸轧联合机组生产中,影响带钢表面洁净度的因素很多。通过优化酸洗段关键工艺参数,提高了酸洗后带钢表面质量;在保证润滑和冷却条件的前提下,优化乳化液的各项理化指标,提高了乳化液的清洗效果;通过优化各机架轧辊表面粗糙度,最终可将轧后带钢反射率提升到65%以上,满足了企业对汽车外板在经过酸轧工序后,其冷硬板表面清洁度的要求,为成品带钢表面质量提供保障。