中厚板轧机非对称刚度与钢板非对称板廓

供稿|郑治龙,马炜师,牟凯,徐鹏,耿聪,李洪波

作者单位:1. 五矿营口中板有限责任公司,辽宁 营口 115005;2. 北京科技大学机械工程学院,北京 100083

内 容 导 读

针对某3800 mm轧机轧制6~10 mm规格钢板时易出现非对称板形问题,对现场成品钢板横向板廓进行测试与分析,横向板廓呈现操作侧板厚大于传动侧板厚的趋势,分析认为与轧机刚度非对称有关。采用压靠法获得轧机两侧刚度值,发现轧机两侧相对刚度差达6.43%。利用年检时间对轧机相关零部件进行检查与更换,轧机相对刚度差降至2.83%,同时,钢板横向楔形量减小,非对称板廓有明显改善。

轧机刚度指的是轧机本身抵抗变形的能力。在轧机辊缝设定过程中,一般认为轧机两侧的刚度是相同的,并由此给出各轧制道次的设定辊缝值。但实际上由于牌坊制造误差、辊系的不对称、垫片和压头等的影响,轧机两侧刚度差是始终存在的,且随着设备运行时间的延长,轧机两侧刚度差越来越大。由于轧机两侧刚度的不同,在进行轧制时,轧机两侧的弹跳就会不同,从而引起两侧的辊缝不同,造成两侧压下量的不同,钢板出现横向非对称板廓[1]。

某3800 mm热轧线轧制6~10 mm规格钢板在轧制过程中存在横向非对称因素从而出现非对称板形问题。非对称因素通常包括推床对中不正、来料楔形、轧机两侧刚度差、钢板横向温度分布不均以及轧辊有载辊缝凸度等[2]。

针对钢板非对称板廓及轧机非对称刚度方面的问题,诸多学者已进行了深入的研究。郑旭涛等[3]针对带钢断面板廓非对称性问题,采用压靠法获得轧机的弹跳曲线,并利用基于影响函数法的非对称辊系变形模型,计算分析轧机刚度差对带钢板廓非对称性的影响。柴箫君等[4]建立了集轧机和轧件为一体的非对称板形计算模型,指出来料楔形对轧件楔形的影响明显超过其对轧件平坦度的影响,并且机架刚度非对称及轧件跑偏对楔形和平坦度均有显著影响。曹殿政[5]针对宽厚板生产中出现的纵向弯曲、横向弯曲、边浪等板形问题,分析了钢坯加热不均匀、轧制过程中冷却不均匀、轧制过程中轧机不稳定性等影响因素,并给出了生产实践解决方案。李长宏等[6]将轧制力计算函数简化为压下量的简单函数,把轧辊上的载荷分布简化成简单函数,利用该函数推导出两侧刚度差异在轧制阶段造成的两侧弹跳差异,该函数表明宽厚板两侧的厚度差随两侧刚度差与总刚度差比值的增加而增加。王海玉等[7]使用ABAQUS有限元软件建立轧辊-轧件静力学耦合模型,定量计算了不同初始坯料条件下的入口中间坯走偏因素对出口中间坯楔形的影响,并进一步模拟出中间坯镰刀弯现象,计算了不同初始坯料条件下的入口中间坯走偏因素对出口中间坯镰刀弯的影响。杨澄[8]从理论上分析认为板形缺陷的成因来源于板宽方向上各条纵向纤维的延伸不均,并分析了镰刀弯产生的原因,提出相应对策及改进措施。

现场非对称板廓特征及分析

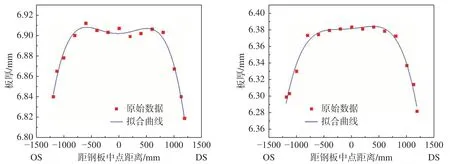

随机抽取22块厚度为6~10 mm的成品钢板,使用数显式千分尺对钢板沿某一宽度方向取点进行厚度测量,绘制钢板横向板廓散点图,采用四次曲线对测量数据进行拟合,典型板廓如图1所示。图中横坐标为距钢板中点距离、纵坐标为板厚,OS代表操作侧,DS代表传动侧。从图中可以看出,钢板横向板廓图呈现操作侧板厚大于传动侧板厚的趋势,即存在楔形分布,占比达86%,楔形量在100~300 μm,最大可达300 μm。

图 1 调整前钢板横向板廓图

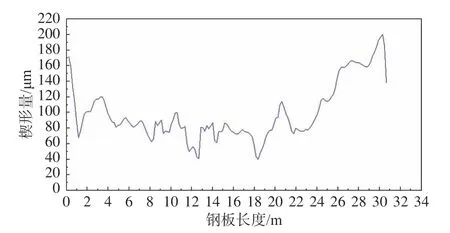

现场精轧末道次设有楔形监控,楔形量为操作侧板厚减传动侧板厚,如图2所示。通过现场精轧末道次楔形量监控来看,精轧末道次钢板以操作侧较厚为主,并且许多成品钢板呈现镰刀弯向操作侧弯曲的现象,与测量的成品板廓具有对应关系。这表明钢板在轧制过程中存在横向非对称因素,如轧机两侧刚度差、钢板横向温度分布不均、轧制过程钢板跑偏等。

图 2 精轧末道次楔形量

针对钢板横向温度分布不均因素,使用红外热像仪对精轧来料进行拍摄,通过Smart View软件处理可得横向温度分析图。考虑到钢板表面存在氧化铁皮等影响因素,对测量数据做四次曲线拟合,如图3所示。从图中可以看出,精轧来料钢板横向温度分布较均匀,温差在±10 ℃以内,可以排除横向温度分布不均。同时现场对操作员进行规范要求,在对中过程中加强管理,对轧制过程中的跑偏现象具有明显的抑制作用,但对非对称板廓缺陷无明显改善,因此认为现场非对称板廓与轧机两侧刚度差有一定关系。

中厚板轧机刚度测试与分析

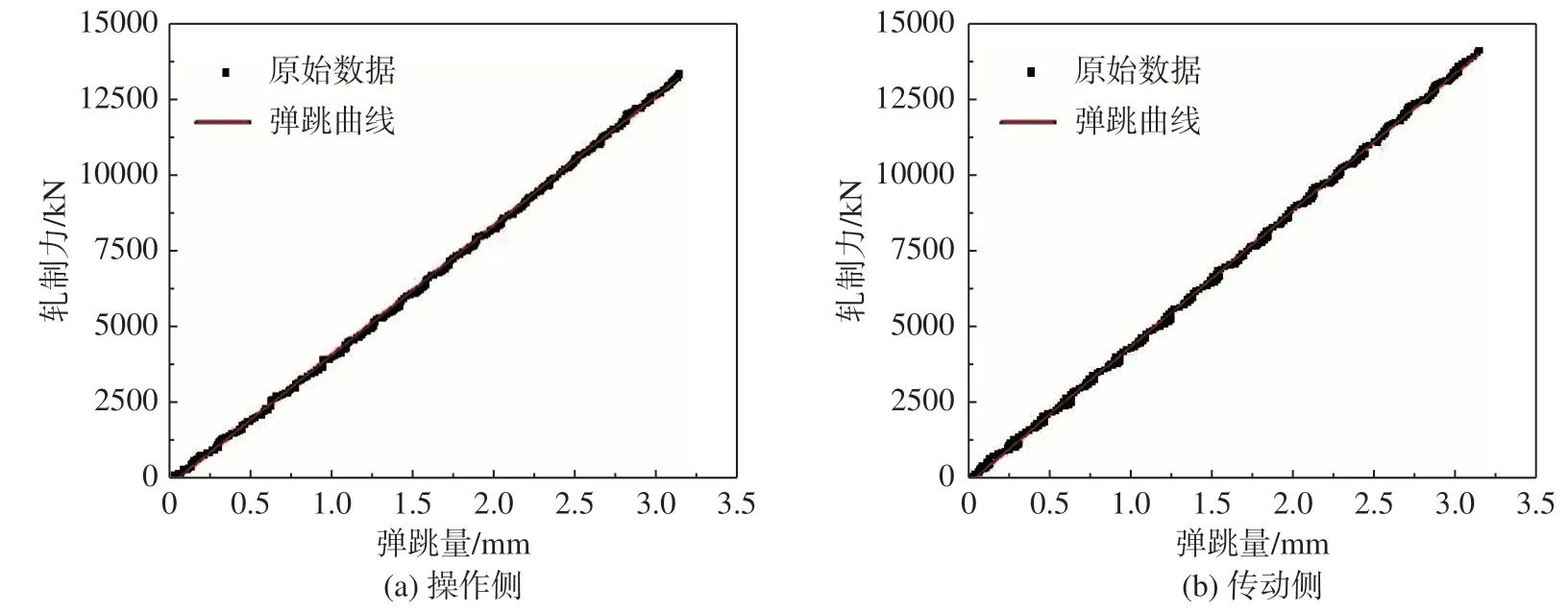

为了掌握现场精轧机两侧刚度差状况,采用压靠法进行刚度测定。如图4所示,在轧机空载情况下,AGC液压缸缓慢压下,获得反馈轧制力后,轧制力以1000 kN/s的变化速率进行阶梯控制。当单侧轧制力增大至25000 kN时,AGC液压缸停止下压,维持轧制力6~8 s后开始抬升辊缝以卸载轧制力,压靠实验完成。

轧机工作辊在压靠过程中会产生弹跳量,即各侧辊缝值变化量。选取单侧轧制力大于10000 kN的轧制力与对应弹跳量,结合轧机两侧弹跳量和PT油压传感器反馈的轧制力,以弹跳量为横坐标、轧制力为纵坐标绘制散点图,如图5所示。

对散点图数据进行线性拟合,得线性表达式(1)和(2),式中斜率值KD和KO为轧机两侧刚度值,即传动侧刚度为4562 kN/mm,操作侧刚度为4278 kN/mm。

图 3 钢板横向温度分布图

图 4 精轧压靠过程数据变化图

图 5 调整前精轧机两侧弹跳曲线

式中,FD为传动侧轧制力测量值,N;FO为操作侧轧制力测量值,N;KD为传动侧刚度值,kN/mm;KO为 操作侧刚度值,kN/mm;H为弹跳量,mm;SD、SO为常数项。

根据式(3)可以得出轧机两侧刚度差ΔK:

定义轧机传动侧与操作侧相对刚度差δK为[3]:

将传动侧刚度值与操作侧刚度值代入式(3)和(4),得到精轧机两侧相对刚差:

根据上述轧机两侧刚度差结果,可知精轧机操作侧刚度大于传动侧刚度,相对刚度差为6.43%。由于传动侧刚度值大于操作侧,导致在同样的辊缝值设定下,轧机操作侧弹跳量更大,轧机不能根据预先设定的辊缝差精准控制横向板厚,最终呈现出操作侧板厚大于传动侧的楔形板廓,这与测量的成品钢板横向板廓分布状况相互印证。

中厚板轧机设备刚度调整

关于轧机刚度的整修与维护,首先要清楚轧机哪些零部件为受力部件,受力部件自身刚度及尺寸精度出现问题时就会影响轧机刚度水平[7],在进行轧机刚度维护时需要对上述零部件进行检修与更换,同时轧机间隙的氧化物、异物也会影响轧机的刚度变化,需要定期清理。

3800 mm热轧线利用年检时间对影响轧机刚度的因素逐一检测与排查,包括轧机垂直方向作用的上下承压板、下支撑辊轴承座下的阶梯垫板、弧形垫的完整性和尺寸精度等,对于水平方向作用的轴承座衬板、牌坊衬板的相对位置及平面度,可使用激光跟踪仪分别对轧机两侧带衬板状态下的相对几何位置进行测量[8],确定轧机刚度整顿对策。排查过程中主要发现以下问题:

(1)钢板轧制过程中,易产生许多氧化物,并且其容易沉积在下支撑辊弧形垫与阶梯调整垫上,造成轧机刚度下降,为此,在检修过程中重点对相关区域进行了详细清理。

(2)对有明显变形和磨损的阶梯垫等进行了更换。

(3)改善轧机工作辊、支撑辊窗口及轴承座间隙超标问题。结合轧辊轴承座及机架对中状态测量数据可知,精轧机下支撑辊与上、下工作辊传动侧均向轧机出口侧偏移,且相对操作侧偏移1.2 mm以上。因此,对精轧机两侧衬板实施更换定制衬板、研磨安装面及垫片调整等改善措施。

对整修后的轧机同样采用压靠法进行刚度测试并分析,如图6所示。传动侧刚度值约为4583 kN/mm,操作侧刚度值约为4455 kN/mm。与年检前的精轧机两侧刚度值对比可知,两侧刚度值均有提高,且操作侧刚度值提高明显,相对刚度差下降至2.83%,说明精轧机刚度非对称性有明显改善。

图 6 调整后精轧机两侧弹跳曲线

板廓非对称性改进效果

采用同样的横向板廓测试方法,随机抽取15块厚度为6~10 mm的年检后轧制成品钢板,绘制钢板横向板廓散点图并对数据进行拟合,如图7所示。从图中可以看出,钢板横向不对称板廓有明显改善,且楔形程度明显减小,楔形量控制在0~50 μm,可见通过调整轧机两侧刚度差值可以对不对称板廓的控制起到积极作用。

图 7 调整后钢板横向板廓图

结束语

(1)通过对成品板廓的测试与分析发现,钢板普遍存在操作测板厚大于传动侧板厚的不对称板廓,并且与轧机两侧刚度不对称有对应关系。

(2)采用压靠法对精轧机进行刚度测试,发现操作侧刚度低于传动侧,相对刚度差达6.43%。利用轧线年检时间,对精轧机相关零部件进行检查与更换,相对刚度差降至2.83%。

(3)通过减小轧机两侧刚度差,钢板横向不对称板廓有明显改善,且楔形程度明显减小,因此轧机两侧刚度差值的减小可以对不对称板廓的控制起到积极作用。