热镀锌先进高强钢合金元素选择性氧化控制

供稿|马峰

作者单位:本钢板材股份有限公司冷轧厂,辽宁 本溪 117000

内 容 导 读

为了研究热镀锌高强钢产品出现的表面质量问题,通过扫描电镜分析合金元素在炉内退火过程中的选择性氧化造成的热镀锌产品表面质量缺陷。本文针对合金元素选择性氧化,对炉内露点、气氛以及氧含量等关键参数进行调整,控制亲氧性元素的选择性氧化发生,并且配合合理的机组其他工艺参数,使先进高强钢产品生产过程中由外氧化转变为内氧化,以达到抑制合金元素的目的,实现热镀锌先进高强钢产品表面质量提升。

随着汽车轻量化进程的发展,越来越多的汽车部件开始使用高强钢进行生产,高强产品的使用级别也逐渐升高,加上用户对于车辆防腐要求的提高使得热镀锌高强产品的使用量以及强度级别均有较大幅度的提升,目前汽车使用热镀锌产品,DP780产品逐渐成为主流产品,DP590级别产品逐渐开始应用于车门外板等重要部位。而热镀锌由于锌锅限制,通过纯冷却的方式,大部分高级别高强产品无法直接生产,需要依据情况添加一定量的合金元素,配合机组冷却工艺进行高强产品生产。

由于合金元素的添加,在热镀锌生产过程中极易发生选择性氧化,致使产品在生产后出现漏镀、析出等缺陷,严重影响产品使用,钢厂在生产此类产品时,通过控制生产过程中的气氛,使其实现在炉内发生内氧化,用于抑制合金元素的析出,以达到控制产品表面质量的目的。

选择性氧化带来的问题

什么是选择性氧化

由于热镀锌机组整体生产工艺影响,导致无法像连续退火机组那样完全通过较大的冷速达到相变的目的,从而获得满足强度级别的产品。所以热镀锌机组在生产高强钢时需要向钢中加入一定量的合金元素来提高带钢的机械性能,随着这些元素的加入,在生产过程中出现了新的问题。

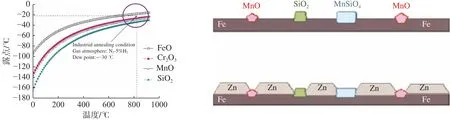

热镀锌高强钢目前的主要添加元素就是Mn、Si、Cr等,这些强化元素的添加对后续生产产生不利影响,特别是涂层的生产工艺。这三种元素在带钢生产过程中,尽管炉内已经将露点控制在-30 ℃以下,氧含量也小于100×10-6,但仍不可避免的造成这三种元素的氧化。这些元素的氧化物经过退火炉后析出在金属表面,对热镀锌生产过程产生巨大的影响(图1)。即合金元素的选择性氧化。

图 1 热镀锌高强钢强化元素的选择性氧化

针对选择性氧化的措施

外氧化和内氧化

随着研究的深入,人们发现选择性氧化分为内氧化和外氧化。钢板表层以下发生的选择性氧化称为内氧化;钢板表层发生的选择性氧化称为外氧化。外氧化是造成镀锌锌层附着性下降,甚至出现点状脱锌的“罪魁祸首”。内氧化才能够有效保证在镀锌过程中带钢表面的清洁性。

实现内氧化所采取的手段

在保证炉内加热保温段露点在-45 ℃以下时,调整氧化室内气氛的露点,主要通过注入HNx和空气的混合气,再通过调节空气流量,来控制氧化室内的露点。目前国内外为了实现内氧化,采取了不同的控制措施,其目的均为提高炉内特定区域的氧化性气氛,使带钢发生内氧化从而控制合金元素的析出。

国内主要的控制方式为直燃以及氧化室两种模式。本钢热镀锌机组采用的是氧化室控制模式,在加热中段增加了预氧化装置,其位置位于加热段中部偏后,将加热段分割为加热1与加热2,其区域温度在650~800 ℃之间。氧化室入口和出口均采用密封辊和N2密封相结合的形式,确保氧化室内部气氛的稳定,同时避免氧化气氛外溢到其他区域。氧化室内部采用独立的气氛循环模式,在加热到合理温度以后,通过将压缩空气混入循环气体中,提高腔内氧化气氛,同时增加氧化室内露点,通过单独的气氛分析系统对内部气氛进行检测,操作人员依据反馈的结果进行相关调整。

预氧化工艺研究

氧化性气氛对高强钢表面质量的影响

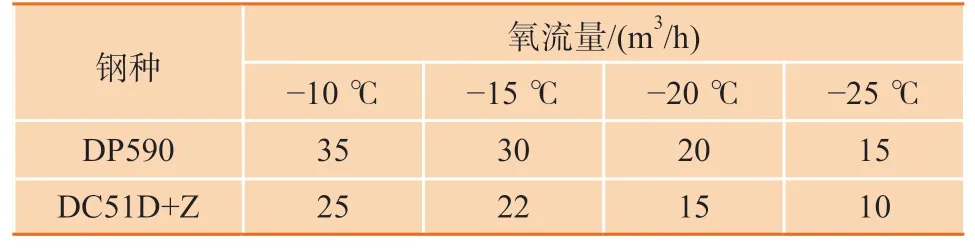

通过控制初始的氧化室露点对不同高强钢种带钢表面氧化程度进行测试,共进行了四组实验,露点预设定为-10、-15、-20和-25 ℃,同时根据露点调整氧气注入量,已达到露点相关要求和对表面进行微调,见表1。

表 1 氧化室露点与氧流量配比对照表

另外,记录不同控制参数下带钢表面质量情况,针对表面质量进行分析,如表2所示,热镀锌DP590和DP780的表面质量随着露点的升高逐渐转好,但转变点不同,DP590在露点提高至-15 ℃时表面最好,但DP780在露点提高至-10 ℃表面才能达到最好状态。

表 2 不同露点情况下带钢表面质量

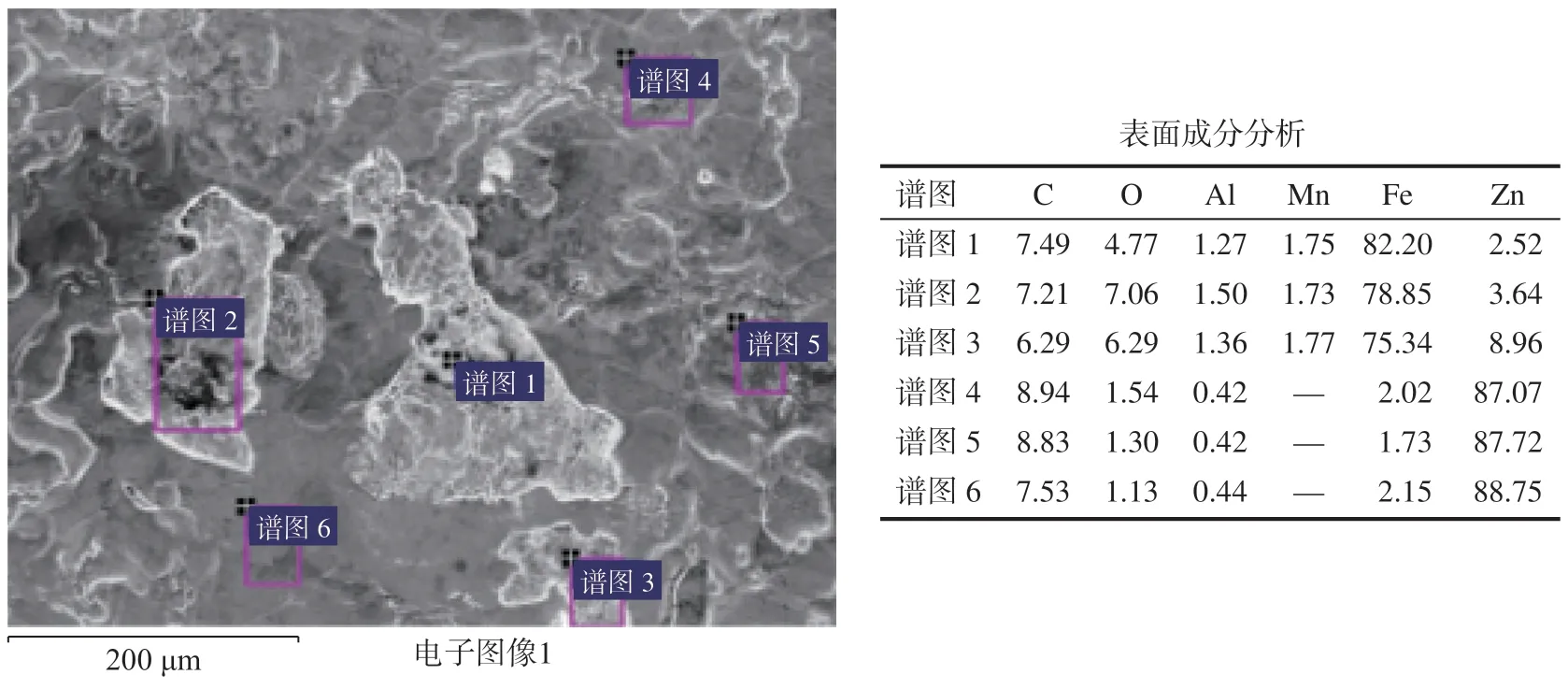

通过现场在线测试,生产过程中调整露点进行生产,同时对不同露点的DP780样板取样进行表面分析,发现在露点较低的-25 ℃时,带钢表面析出缺陷较为严重,且微观成分检测显示仍存在一定量的Mn元素,如图2所示。而露点较高(-10 ℃和-5 ℃)时,带钢中均无Mn元素的残留(图3和图4)。对比分析图3和图4,发现露点为-5 ℃时带钢产品缺陷区域的氧含量较正常区域高,最高达到7.3%。综合看,表面缺陷较重的带钢样板中,均存在较为严重的氧化现象,且露点较低时为Mn元素的氧化,而露点高时则为钢基的氧化。预氧化是通过带钢表面发生氧化/还原反应来抑制合金元素的析出,氧化程度的多少直接决定这合金元素的抑制效果,氧化不足带钢中的合金元素依然会析出到带钢表面,而过多的氧化则可能在后续还原过程中无法完全还原。

图 2 DP780产品-25 °C时表面缺陷分析

图 3 DP780产品-10 °C时表面缺陷分析

当采用氧化室控制模式后,所有产品的表面质量明显优于未使用氧化室的情况。产品在-15 ℃到-10 ℃之间时效果较好,DP590更趋向-15 ℃以下,而DP780更趋近于-10 ℃以上,整体表面效果均得到较大改善,但仍存在一定的析出缺陷。同时在氧化室露点继续提高以后,表面缺陷处检查存在氧含量的异常点,分析原因为氧化室进行预氧化后未能完全还原导致。下一步工作将在保证预氧化的前提下,适当优化氧化程度以及增强炉内还原性方面开展。

先进高强钢产品炉内气氛对表面质量影响

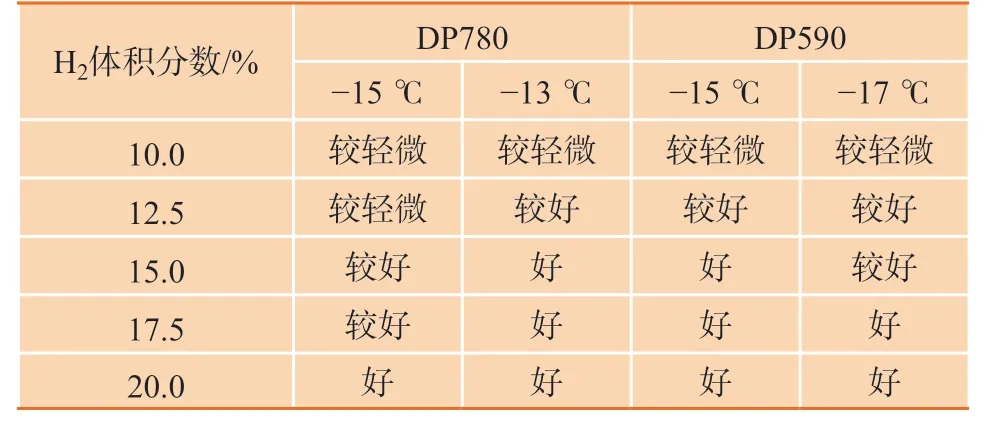

根据前一步测试结果,部分表面呈现出过氧化情况,从而导致产品质量不良,为了解决过氧化问题,计划通过增加后期的氢气浓度进行进一步改善。选定-15 ℃作为设定的原始露点,DP780产品增大到-13 ℃,DP590产品减小到-17 ℃。测试氢气体积分数为10%~20%情况下,带钢的表面效果及微观组织结构,如表3和图5所示。

图 4 DP590产品-5 °C时表面缺陷分析

表 3 不同氢气含量下带钢表面质量

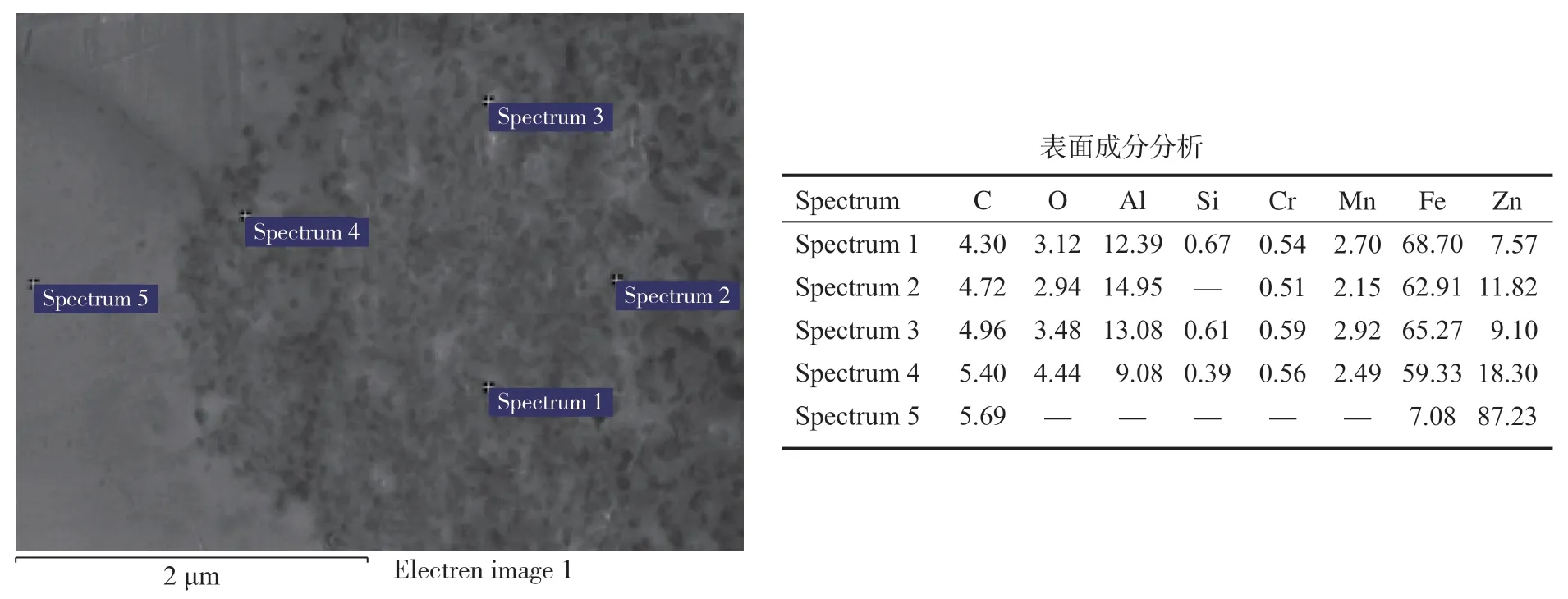

通过测试,适当增加露点并提高氢气含量,得到了表面质量优良的DP780产品,同时对于DP590在提高氢气含量的情况下可适当降低露点。选取露点为-13 ℃,氢气体积分数分别为5%、15%的DP780产品进行分析。

通过分析可得出,在-13 ℃进行氧化,后续采取不同H2体积分数对其进行还原,当后续氢气体积分数达到15%后,表面质量改善效果较为明显,增加的氢气含量,其还原介质也就得到了提高,使得在后部还原性更强。结合图5和图6中断面分析,当氢气含量较低时,锌层中氧元素含量较高,而氢气含量提升后,氧元素含量逐步降低,特别是接近钢基附近的氧含量。这就说明了通过提高氢气含量,使得带钢在后续过程中得到了较好的还原,从而使锌层中的氧含量下降,增加了锌层的可镀性。

图 5 DP780产品表面成分(-13 °C;H2体积分数15%)

图 6 DP780产品表面成分(-13 °C;H2体积分数5%)

测试氧化后带钢的吹氢制度可得出结论,随着氢气含量的提高,带钢表面的还原程度得到了较大的提升,使得带钢在后部生产时,表面铁能够完全被还原,而不发生氧化后不能还原的情况。当氢气体积分数达到15%以后,即可满足后续还原的需要。

产品规格与预氧化控制的分析

由于退火炉设计的瓶颈,不同规格产品所能达到的速度是不同的。随着产品规格的增加,其工艺速度也是不同的。随着规格的变化,其表面的质量也不尽相同,在之前的测试过程中得到,产品在炉内运行速度越快,其表面析出程度越轻,这是由于产品在炉内时间越长,在炉内发生选择性氧化的程度越高。为了保证产品在预氧化后不再出现再次选择性氧化的情况,对应的控制露点也是需要进行重新调整的。

机组依据之前的测试结果,针对不同规格产品对参数进行调整测试(见表4),选取表面质量较好的样品进行分析,最终选定表面控制最好的参数作为产品批量测试的设定值。

表 4 不同厚度露点控制情况

当机组速度降低后,带钢在炉内发生合金元素选择性氧化的程度增大较多,需要通过调整预氧化工艺,使其预氧化程度加大,增大其抑制效果,从而保证板面质量的稳定。但当产品厚度较薄的情况下,机组运行速度会上升,带钢在炉内时间变短,发生元素氧化析出的概率和总量也随之降低,整个板面质量自然提升,此时就不需要太多的氧化气氛进行氧化,可降低露点和氧含量进行控制,这样也会使机组氧化室参数更加稳定,同时也为其他没有氧化室设备的产线生产普通级别的双相高强钢提供了有利的支持。

结束语

(1) 在连续热镀锌生产过程中,预氧化工艺变化对材料力学性能基本无影响,但考虑到预氧化室位置的特殊性,预氧化室温度应至少控制在700 ℃以上。

(2) 在连续热镀锌生产过程中,预氧化参数主要通过露点进行控制,对于合金元素高的产品露点相应增加,一般露点控制在-20 ℃到-10 ℃之间,通过氧气注入量对露点进行控制以及对产品进行微调。

(3) 在连续热镀锌生产过程中,通过调整氧化后还原区域的氢气含量,有利于产品表面质量控制,一般出于安全以及节能考虑,氢气体积分数达到15%可得到最理想的产品。