环保强吸附水基润滑剂BM-1的研制与评价

管申,何淼,曹峰,许明标,刘智勤,倪超武

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057;2.长江大学石油工程学院,湖北 武汉 430100; 3.荆州嘉华科技有限公司,湖北 荆州 434000)

随着我国油气钻探工程钻探深度的增加,高摩阻扭矩问题已成为钻井作业中面临的主要工程难题之一。水基钻井液经济环保、应用广泛,但其润滑性能明显低于油基,如何有效改善其润滑性能是高效水基钻井液技术的关键[1-3]。

目前多数水基钻井液应用润滑剂的基础油为矿物油。矿物油由芳烃组成,经济环保性较差[4-7]。植物油毒性低、易降解、可再生,且其结构中极性基团能使润滑剂在摩擦表面的吸附性提高[8]。其中,蓖麻油相比其他植物油具有更优良的润滑性和抗氧化性能[9],宜作为润滑剂基础油和添加剂。近年来,国内学者开展了相关研究[10-13],将蓖麻油进行化学改性,加入到水基润滑液中,来改善润滑液的摩擦学特性。但是,蓖麻油改性后的润滑剂在钻井液方面的应用研究还未见报道。本文对蓖麻油进行化学改性,合成了新型高效环保的水基润滑剂BM-1,对其综合性能进行了评价。

1 润滑剂BM-1的合成原理与方法

1.1 反应原理

目前对植物油多采用酯交换反应对植物油进行改性,制得脂肪酸酯类化合物,但其酯基极性弱,吸附能力较差。采用胺类化合物改性油脂具有以下优点:1)氨基具有较强的亲核性,相比酯交换其反应的原料用量少,条件温和;2)氨解植物油脂所得产物的连接方式是酰胺键,其耐高温能力要远优于酯键;3)酰胺结构显著提高润滑剂极性基团的吸附能力,进而在摩擦表面形成牢固的化学吸附膜。

1.2 合成步骤

1)将蓖麻油溶于95%乙醇的溶液中,然后加入NaOH,加热回流3 h,加入浓硫酸进行酸化,分液,温水洗3次,取油层用无水硫酸镁干燥,过滤,得油状产品蓖麻酸。

2)通入N2保护,开启搅拌器,在蓖麻酸中加入一定量的二乙醇胺,升温至预定温度,反应一定时间,使蓖麻酸与部分二乙醇胺进行反应,以利于多生成酰胺单酯、酰胺双酯。

3)降温至预定温度,加入NaOH作催化剂,然后加入剩余的二乙醇胺,氮气保护,反应一定时间,即可得到润滑剂BM-1。

1.3 润滑系数的测定

将润滑剂BM-1加入到5%钠基膨润土基浆中。使用EP挤压润滑仪测试润滑剂BM-1的润滑性能,用润滑环和滑块副模拟钻柱与套管之间的摩擦,5 min后记录扭矩结果。按下式计算极压润滑系数。

(1)

(2)

式中:k0为测定的基浆极压润滑系数的校正系数;kd为添加润滑剂后基浆的极压润滑系数;kw为蒸馏水的极压润滑系数;Rk为极压润滑系数降低率,%;k1为空白基浆的极压润滑系数。

2 润滑剂综合性能评价

2.1 润滑系数

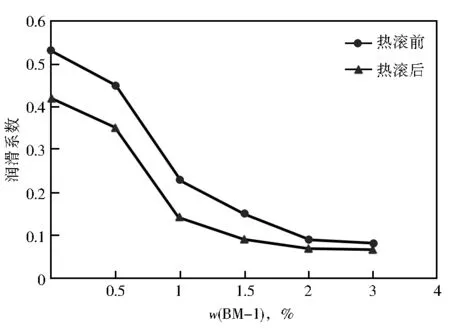

考察润滑剂BM-1加量对5%膨润土基浆润滑性能的影响,结果见图1。

图1 润滑剂BM-1加量对5%膨润土基浆润滑性能的影响老化条件为120 ℃、16 h

由图1可知,润滑剂浓度对膨润土浆的润滑有显著影响。随着BM-1用量的增加,润滑系数急剧下降。随着润滑剂浓度的增加,润滑系数逐渐降低。与老化前的系数相比,老化处理后的系数较低。在2%加量,老化前后的系数差异较小,润滑系数降低率达到83.3%。由此可见,润滑剂BM-1可以显著提高膨润土浆的润滑性,且高温老化过程改善了膨润土基浆的润滑性能。

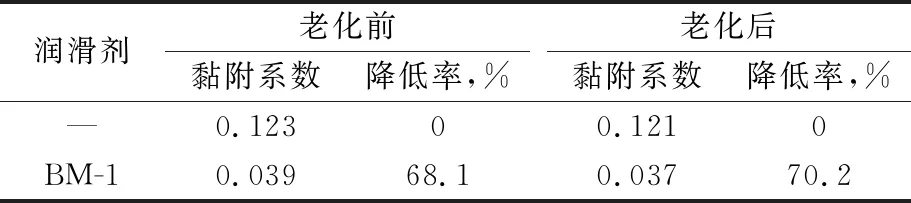

2.2 泥饼黏附系数

2%润滑剂BM-1对基浆泥饼黏附系数的影响如表1所示。由表1可以看出,润滑剂BM-1能够显著降低泥饼的黏附系数,降低率为68.1%,且老化后的降低效果可以达到70.2%。因此,润滑剂BM-1能够大大降低泥饼的黏附系数,可以有效缓解钻具接触井壁时产生的摩擦阻力。

表1 加入润滑剂BM-1膨润土浆的泥饼黏附系数

2.3 润滑持续效果

现场应用发现,润滑剂在钻井初期润滑效果很好,摩阻扭矩下降。但是,几天后润滑性能下降,摩阻扭矩增加,需要补充大量润滑剂,钻井成本增加[14]。室内使用EP极压润滑仪测定钻井液的润滑系数,通过测量不同时间的润滑系数以及滑块发热情况来评价润滑剂的持续效果,结果见表2。由表2可知,在不加润滑剂BM-1时,膨润土基浆和几种体系钻井液的润滑系数随时间的延长而变大,且滑块也出现发热现象。当加入3%的润滑剂后,各体系钻井液的润滑系数显著降低,且在极压条件下摩擦30 min,润滑系数并未显著增加。可见,BM-1可以显著降低钻井液体系的润滑系数,且润滑效果持续时间较长。

表2 润滑剂极压摩擦下不同时间的润滑系数

2.4 抗磨性能

使用KMY201-1A抗磨试验机来评价润滑剂的抗磨性能,通过记录所加砝码数量来判断钻井液的抗磨性能。室内评价不同加量的润滑剂BM-1对基浆抗磨性能的影响,结果见表3。由表3可见,不加润滑剂的膨润土基浆最初的砝码数只有4块,随着润滑剂的增加,砝码数量随之增加。当润滑剂加量为3%时,抗磨试验机砝码承载量达到最大值8块,油基钻井液抗磨砝码的最大加量为9块。因此,膨润土基浆+3%BM-1拥有接近于油基钻井液的抗磨性能。

表3 润滑剂抗磨性能评价

2.5 起泡性

将2%的BM-1分别加入到5%的膨润土基浆、聚合物体系、硅酸盐体系钻井液中,评价其起泡性,如表4所示。当加入2%的润滑剂后,膨润土浆和3类钻井液体系的起泡率较低,其中硅酸盐体系起泡率最高,仅为5.7%,完全满足Q/SH 15000031—2013标准中,起泡率≤10%的指标。

表4 润滑剂起泡性能评价

2.6 与钻井液体系的配伍性评价

将润滑剂BM-1分别加入到5%膨润土浆、密度为1.40 g/cm3的聚合物钻井液、聚磺钻井液、硅酸盐钻井液体系中,评价润滑剂与各种钻井液体系的配伍性,结果如表5所示。由表5可知,3%的润滑剂BM-1加入到各个钻井液体系中后,对钻井液的流变性能影响较小,并在一定程度上降低了失水量,润滑系数与泥饼黏附系数大大降低。实验表明,润滑剂BM-1与各类钻井液的配伍性良好。

表5 润滑剂对不同钻井液体系的性能影响

2.7 环保性

以BOD5/CODcr法测定润滑剂的生物降解性,结果见表6。可见BM-1生物降解性>25%,属于易降解物质[15]。

表6 BM-1生物降解性

依据Q/SY 111—2007,测定该润滑剂BM-1的生物毒性EC50全值为67 400 mg/L,远大于排放标准30 000 mg/L,表明合成的润滑剂BM-1无生物毒性,属环境友好型。

2.8 微观结构分析

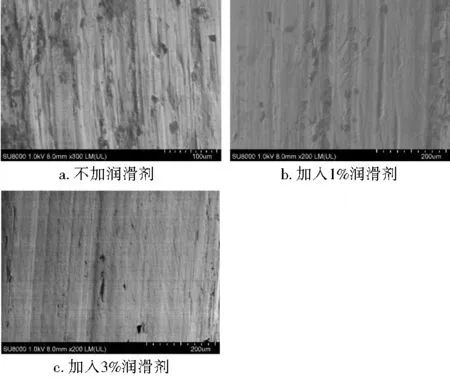

2.8.1 磨痕微观

利用SU8000冷场发射扫描电镜(SEM)观察抗磨实验后钢球的磨痕形貌(见图2)。由图2可知,不加润滑剂的钢球呈现了纵向不规则、长短不一的磨痕。1%加量钢球则呈现出了较为清晰的纹理,但纵壑仍深浅不一。而3%加量的钢球呈现出光滑的磨痕,仅在纵向上显示出摩擦较浅纹理。可见,BM-1能够有效降低金属表面的摩擦力,提升抗磨性,降低摩阻。

图2 不同加量润滑剂的钢球微观表征

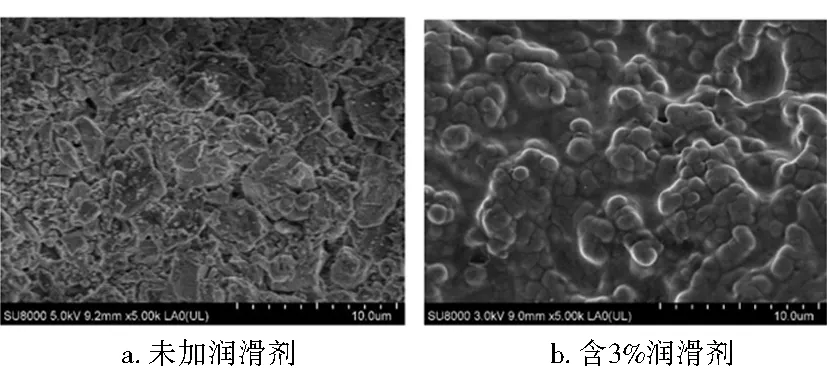

2.8.2 泥饼微观结构

利用SEM对高温高压泥饼进行观察,如图3所示。由图3可以看出,未添加润滑剂的泥饼结构中固相颗粒散乱,且充满棱角,而添加了3%润滑剂的泥饼紧致,固体颗粒被紧密包裹住,呈圆球状。润滑剂BM-1通过包裹泥饼中的固相颗粒,改变固相颗粒的外观形态,从不规则形状变为规则的球形,改变钻具与泥饼的摩擦方式,在泥饼表面形成“滚珠轴承”效应,有效降低钻具与泥饼间的摩擦阻力。

图3 添加润滑剂前后泥饼的SEM照片

3 结 论

a.选用蓖麻油作为基础油,用胺类化合物进行亲水改性,引入酰胺基团,制备了具有高效润滑、吸附性强、耐高温、无生物毒性的水基钻井液用新型润滑剂BM-1。

b.BM-1用量2%,可使膨润土基浆润滑系数降低率达86.3%,泥饼黏附系数降低率达70.2%,且润滑持续效果明显。BM-1与各类钻井液配伍性良好,对流变性基本没影响,可有效降低润滑系数及泥饼黏附系数。BM-1生物降解性>25%,易降解,且生物毒性EC50值为67 400 mg/L,属于环境友好型。

c.通过SEM观察抗磨钢球的磨痕,发现润滑剂能够显著改善摩擦表面的粗糙度,有效降低金属表面的摩擦力。通过高温高压泥饼微观分析可知,BM-1通过包裹泥饼中的固相颗粒,改变固相颗粒的外观形态,提高其球形度,在泥饼表面形成“滚珠轴承”效应,有效降低了钻具与泥饼间的摩阻。