某600 MW机组锅炉结焦原因分析及预警软件开发应用

刘彦鹏,李皓宇,李兴旺,高智溥,黄治军,肖海平

(1.中国大唐集团科学技术研究院有限公司火力发电技术研究院,北京 100040;2.内蒙古大唐国际托克托发电有限责任公司,内蒙古 呼和浩特 010200;3.华北电力大学能源动力与机械工程学院,北京 102206)

近年来,我国许多电厂为了节约燃料成本,燃用大量劣质煤,尤其是低灰熔点煤,造成锅炉结焦现象严重[1-5]。其中,屏式受热面底部挂焦是锅炉运行中比较常见的问题[6]。焦块的掉落会影响燃烧的稳定性,造成炉膛负压大幅度波动,甚至砸穿水冷壁,引起炉膛灭火等安全事故[7-11]。

锅炉结焦过程是个复杂的物理化学过程,发生的同时还伴随着燃烧、流动、传热等过程,因此解决起来非常困难。结焦的影响因素有很多,如煤质成分及灰熔点、炉膛结构设计、炉内空气动力场、燃烧器结构布置等[12-14]。煤的灰熔点作为煤灰颗粒开始熔融、烧结的重要特征温度通常被用作评价煤种沾污、结焦倾向的判定依据[3,7]。当炉内温度水平低于灰熔点时,结焦往往不易发生,或程度很轻;当炉内温度水平高于灰熔点,且其他条件具备的条件下(如火焰冲墙贴壁等),锅炉就容易发生结焦。煤的灰熔点与灰成分密切相关。通常认为,灰中的SiO2、Al2O3、TiO2等酸性氧化物能够提高灰熔点,CaO、MgO、Na2O、K2O等碱性氧化物能够降低灰熔点[3]。Fe2O3对灰熔点的影响与炉内气氛环境有关。当炉内CO含量较高,还原性气氛较强烈时,Fe2O3被还原成FeO,FeO与CaO、MgO形成共晶体,具有很高的沉积黏附倾向,会使灰熔点降低,结焦倾向加剧[15-20]。目前,多以灰熔点、硅铝比、碱酸比等参数定性判断煤的结焦倾向[7,13],通过燃烧调整、配煤掺烧等方式加以缓解[9,20]。该方法多为分段函数,即给出几个典型负荷下劣质煤的掺烧比例,运行人员根据经验进行调整,真正操作起来人为经验影响很大,安全性、经济性很难得到保证。

本文以某600 MW机组锅炉为对象,针对其掺烧劣质煤出现的屏底结焦问题,通过对焦块进行了SEM、XRD分析,测试煤灰成分、灰熔点,建立了灰熔点蚁群前馈神经网络预测模型,同时开发了锅炉结焦预警平台,可方便运行人员进行配煤掺烧运行调整。

1 设备概况

某600 MW机组锅炉为B&WB-1885/17.5-M型、亚临界、一次再热、单炉膛平衡通风、Π型布置、单炉筒自然循环锅炉。炉膛宽20 100 mm,深17 400 mm,炉顶标高60 060 mm,炉膛由膜式水冷壁构成。炉膛上部布置屏式过热器,炉膛折焰角上方有二级高温过热器,在水平烟道处布置了垂直再热器。尾部竖井由隔墙分隔成前后2个烟道,前部布置水平再热器和省煤器,后部布置一级过热器和省煤器。在分烟道底部设置了烟气调节挡板装置,用来分流烟气量。烟气通过调节挡板后又汇集在一起经2个尾部烟道引入左右各回转式空气预热器。

燃烧系统采用中速磨煤机正压直吹制粉系统,前后墙对冲燃烧方式,配置低NOx旋流燃烧器。锅炉设计燃料为准格尔烟煤,为了节约燃料成本,该厂大量掺烧劣质煤,设计煤质和掺烧煤质主要参数见表1。从表1可以看出,掺烧煤灰熔点较低,从而导致该厂锅炉出现经常性掉焦现象。

表1 锅炉设计煤质和掺烧煤质主要参数Tab.1 Main quality parameters of the design coal and blending coal

2 结焦原因分析

该600 MW机组锅炉在运行过程中发生了严重结焦,掉落的焦块将渣井液压关断门砸开,无法关闭。停炉检修过程判断结焦部位主要为屏式受热面底部。为了分析锅炉结焦的原因,在屏式过热器不同位置现场采集了7种具有不同外观的焦块样,如图1所示。从图1可以看出,焦块整体无光泽,颜色不深,结构较为松散,未出现琉璃状,表明炉内温度尚未达到使大部分煤灰熔融琉璃化的程度。其中,3号和4号样品呈现出明显的红黄色,表明焦块中铁的含量较高。

图1 焦块样原始形态Fig.1 Original form of the coke sample

2.1 焦块的SEM分析

图2 分别为1号、4号、7号焦块样放大500倍和10 000倍的微观形貌。从图2可以看出:1号焦块样表面凹凸不平,整体孔隙较大,多以50 μm左右的大颗粒形式存在,有少量2 μm左右的细小颗粒粘连在表面,少有直径1 μm左右的细小孔洞,仅在10 000倍放大下才发现少量塑型絮状,颗粒表面几乎没有连片的光滑的熔融面,表明该焦块样尚未经历大规模深度熔融过程,只是松散地聚合在一起;4号焦块样没有连片的光滑的熔融面,但颗粒聚合度依次增强,直径2 μm以下的孔洞逐渐增多,10 000倍下,可见更多1 μm以下的熔融孔,且孔内有熔融颗粒,大颗粒表面粘有许多细小的球状、杆状颗粒和细小孔洞,这是熔融的必要前提,表明焦块已经发生一定程度的熔融;7号焦块样颗粒聚合度最高,有一部分层次,也有少量的球状颗粒,低倍数下存在一定熔融孔和凹凸不平的熔融面,颗粒表面熔融分层相对清晰,存在一定数量的2 μm左右的细小熔融孔,孔内有熔融的小颗粒,在7个焦块样中熔融程度最高。

图2 焦块样SEM微观形貌Fig.2 SEM micro-morphology of the coke samples

总体来看,焦块尚未发生整体超温生成琉璃状焦块的情况,但已开始出现局部熔融粘连结焦的现象,表明入炉煤中存在低灰熔点煤,只是数量比例还不高,尚不足以形成大的熔融焦块。正是由于这部分灰熔点相对较低煤颗粒的存在,当锅炉整体或局部达到并超过灰熔点时就会发生结焦。

2.2 焦块的XRD分析

为了更精准地分析焦块的组成成分,对焦块进行了XRD分析。将样品干燥,研磨至75 μm以下,以满足XRD实验的样品需求,研磨后的焦块样宏观形貌如图3所示。图中从左至右依次为1—7号样品。

图3 研磨后的焦块样宏观形态Fig.3 Macroscopical morphology of the grinded coke

图4 是7个焦块样的XRD图谱。整体来看,7个样品中的主要矿物是莫来石、石英及其同质异象体。其中,1号—4号样品中存在极少量的长石族矿物,包含钙长石、钠长石及中间体的钙钠长石。3号、4号样品,灰焦块颗粒呈红黄色,与XRD图谱中检测到Fe2O3的衍射峰相吻合。5号—7号样品,衍射峰的位置及形状几乎完全相同,且几乎不含其他矿物质,仅仅是石英的相对含量有少许的变化。XRD分析结果同样表明,煤种存在低灰熔点煤灰的成分,但其比例不高,且由于莫来石、石英等高灰熔点矿物质的存在,其结焦能力有限,还不足以引起大规模结焦。

图4 焦块样的XRD图谱Fig.4 XRD patterns of the coke samples

2.3 灰成分及灰熔点分析

当前锅炉燃用的煤种较多、较杂。在对全年燃料统计分析的基础上,得出主力煤为伊泰煤,掺烧部分九洲煤,少量掺烧纳源、暖水煤,其煤质分析见表2和表3。

表2 煤质分析Tab.2 The coal quality analysis result

表3 灰成分分析 w/%Tab.3 The ash composition analysis result

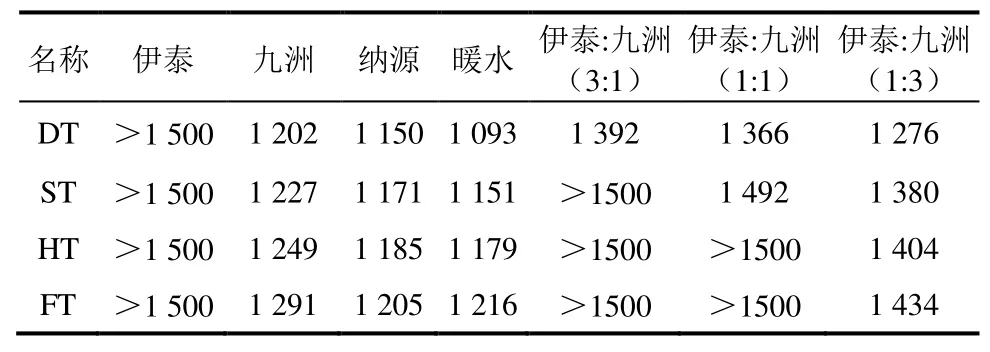

为了进一步分析混煤的一些特性,对伊泰、九洲等主力煤种进行了不同比例的混合,并进行了化验分析,其中表3仅列出了伊泰与九洲煤质量比按3:1、1:1、1:3混合后的测试结果。从表3可以看出:九洲、纳源、暖水3种煤灰分的Al2O3质量分数不到20%,明显偏低;MgO、Na2O、K2O等质量分数之和达4%左右,明显偏高,且Fe2O3的质量分数在7%以上,也明显偏高,结焦倾向严重。

表4 给出了弱还原性气氛下灰熔点测试结果。从表4可以看出,暖水、纳源、九洲煤灰熔点相对较低,ST分别为1 200、1 250、1 300 ℃左右,这3种煤的铁含量普遍高于其他煤种,灰熔点受还原性气氛的影响程度更大,比氧化性气氛下低了约100 ℃,均属易结焦煤种。而且,当电厂少掺烧或不掺烧这3种煤时,结焦明显缓解或几乎不发生,因此可以推断这3种煤是造成结焦的主要原因。

表4 弱还原性气氛的灰熔点 单位:℃Tab.4 The ash melting points in weak reductive atmosphere

3 解决方案

由于锅炉采用前后墙对冲的燃烧方式,可调整的配风方式相对较少,通过调整入炉煤比例、配煤掺烧的方式进行解决将是一个很好的选择[10]。由于炉膛整体温度水平随锅炉负荷的降低而降低,炉内出现结焦的可能性与区域都随之减小,因此,应在低负荷时尽可能多地掺烧低灰熔点劣质煤,以获得最大的经济效益;在高负荷时,应适当降低低灰熔点煤的掺配比例,以保障机组安全运行。对此,可通过比较入炉混煤的灰熔点与屏底烟温的方式调整各磨煤机的出力,使入炉煤的灰熔点始终比屏底烟温低50~100 ℃,在确保炉内燃烧安全的基础上获得最大的掺烧效益。

不同混煤的灰熔点(ST)的预测是判断结焦是否发生的一项重要工作。由于结焦影响因素的多样性,及炉内燃烧环境的复杂性,采用笔者提出的蚁群前馈神经网络模型进行预测,结合多年积累的数据可获得较高的预测精度,具体的建模方法可参见文献[16],这里不再赘述。

屏底烟温通过在水冷壁上打孔加装测温元件,获得屏底烟温的实时数值。

通过现场运行调整与试验测试,获得一系列掺烧比例-负荷工作点,将其绘制成曲线可指导现场运行调整工作。九洲-伊泰配煤掺烧比例-锅炉负荷曲线如图5所示。

图5 九洲-伊泰配煤掺烧比例-锅炉负荷曲线Fig.5 The change curves of Jiuzhou and Yitai coal blending ratio with boiler load

从图5可以看出,整个运行区域分为安全区、结焦风险区及过渡区。安全区内,灰熔点ST要高于屏底烟温,结焦的可能性很低;风险区内,灰熔点ST要低于屏底烟温,结焦的概率明显偏高。实际运行过程中,考虑到炉内燃烧工况的复杂性,以及运行人员调整的不确定性等因素,指导曲线还留出过渡区,给运行人员提供一定的操作裕度,确保安全。运行时应当确保工作点落在安全区以内,并尽可能地向安全过渡区的下限靠近,在确保安全的同时提高劣质煤的掺烧比例。由于采用大数据方法预算混煤的灰熔点,存在一定范围内的误差,本文拟合误差在±5%左右。

4 结焦预警平台开发

为了进一步实现对运行人员的指导,将上述曲线编制成软件,开发出锅炉结焦预警平台,方便运行人员实时调整应用。软件利用电厂DCS接入机组的实时运行数据。平台系统网络结构和主画面分别如图6和图7所示。

图6 锅炉结焦预警平台硬件网络结构Fig.6 The hardware network structure diagram of boiler coking early warning platform

图7 平台主画面Fig.7 The main screen of the platform

运行人员可以根据实际上煤情况,选择每台磨煤机实际煤种。计算区域与结焦曲线可根据具体用煤与负荷情况等给出掺烧劣质煤最大比例推荐值。该平台可分析多种煤的掺混情况,根据入炉煤的比例计算出不同灰成分的百分比,利用预测模型得出灰熔点。混煤上煤过程中主要限制混煤的灰分和灰熔点,灰分设定最高限值Amax,而灰熔点最低限值DTmin,约束条件为:

式中:x1,x2…xn为掺配煤种比例,%;A1,A2,…,An为掺配煤种灰分,%;DThun为混煤灰熔点,℃,该温度根据各掺配煤灰分,采用大数据算法计算得出。灰分最高限制Amax和灰熔点最低限值DTmin根据该锅炉具体运行参数,其中Amax根据锅炉受热面磨损关系确定,DTmin根据锅炉屏底烟温确定,具体分机组负荷给出:600 MW负荷下Amax为33%,DTmin为1 350 ℃;450 MW负荷下Amax为42%,DTmin为1 210 ℃;300 MW负荷下Amax为51%,DTmin为1 020 ℃,其他负荷点采用线性内插值法得出。

根据以上约束条件,选择目标函数:

式中,Ci为掺配煤价格,元/t。具体掺配比例以约束条件为边界,以目标函数最小为追求目标,采用网格法计算得出,计算参考文献[19]。

软件同时还具有以下功能:1)实现了锅炉主要受热面的运行状况显示及污染程度的可视化(图8);2)参与指导锅炉吹灰及机组配煤;3)具备数据采集、计算结果存贮等功能,为用户端提供相关历史数据的查询等;4)平台将计算炉膛出口烟温及其他各受热面进出口的烟气平均温度绘制烟气温度分布图,以便运行人员实时监控锅炉内部的烟温分布;同时预留了根据煤种灰成分输入功能画面,显示灰熔点计算结果,以及机组的最佳配煤掺烧比例推荐值等;新煤种煤质数据的更新有独立的平台界面,由采购部门录入,自动更新关联至主运行界面。

平台已在现场应用1年多,效果良好。原来各负荷下,运行人员只掺烧15%~20%的低灰熔点煤;在该平台的指导下,运行人员根据不同的负荷,最高已经将掺烧比例提高至40%以上,并逐步摸索进一步提高。

图9 为锅炉燃用低灰熔点煤的实际工作点。从图9可以看出,当前工作点“☆”距离掺配安全曲线还有较远距离,运行人员可以进一步增加低灰熔点煤的掺配比例,以获得更大经济效益。

5 结 语

某600 MW机组锅炉结焦是因低灰熔点煤的掺配比例不当所致。根据不同混煤的灰熔点数据建立了蚁群前馈神经网络预测模型,获得了不同混煤的最大掺配比例曲线,据此开发了电站锅炉结焦预警软件平台,在该平台的指导下,运行人员根据不同的负荷,最高已经将掺烧比例由原来的15%~20%提高至40%以上,应用效果良好。