高速激光熔覆铁基TY-2 合金组织及力学性能分析

王强,杨驹,牛文娟,苏成明,QIU Dong,李洋洋

(1.西安建筑科技大学 冶金工程学院,西安 710055;2.陕西省冶金工程技术研究中心,西安710055;3.陕西天元智能再制造股份有限公司,西安 710065;4.皇家墨尔本理工大学工程学院 增材制造中心,澳大利亚 墨尔本 3053)

激光熔覆是一种表面改性技术,主要有两种熔覆方式:一种为预置式激光熔覆[1],是以不同的添料方式在被熔覆基体材料表面预先放置选择的熔覆层材料,经过激光辐照使熔覆层材料和基体表面薄层同时熔化,并快速凝固后形成稀释率极低、与基体材料形成冶金结合的表面熔覆层;另一种为同步式激光熔覆[2-3],是将激光通道与送粉通道结合形成一个集成了激光束与粉束的熔覆头,熔覆头在机器人的控制下对基体材料表面进行熔覆,熔覆过程中激光束、粉末和基体材料表面交汇于同一点,激光能量将粉末和基体材料表面薄层一并熔化形成性能优异的熔覆层。激光熔覆技术可以显著改善基体材料表层的耐磨、耐蚀、耐热、抗氧化等性能[4-9]。与传统的等离子喷涂[10]、热喷涂[11]、电镀[12]等技术相比,激光熔覆技术制备的熔覆层具有稀释度小、组织致密、熔覆层与基体材料结合强度高、可熔覆材料广泛等特点,而且激光熔覆过程的可控性好,可实现三维自动增材制造。然而,由于激光熔覆层的成形完全依靠激光能量的输入,在熔覆层组织中容易出现由于热输入过大或能量密度不均匀导致的裂纹、孔洞、热影响区过大等缺陷[13],极大地限制了该技术的推广应用。

高速激光熔覆作为一种新型的表面改性技术,由德国弗劳恩霍夫激光技术研究所(Fraunhofer-Institute for Laser Technology, Germany)在激光熔覆的基础上提出[14]。与激光熔覆相比,高速激光熔覆通过提升粉末颗粒的运行速度,可在同等激光能量密度下实现更快速的熔覆层沉积。该技术的显著特点是熔覆过程的低热输入和粉末的高效沉积(>90%),主要的能量集中在粉末本身,从而减小对基体材料的热影响,获得晶粒更为细小的熔覆层[15]。此外,高速激光熔覆技术还具有冷却速度快、熔覆粉末成分易于调节等优点[16]。

铁基TY-2 合金由于添加了Si、B 等元素,具有强烈脱氧和造渣能力。在熔覆层制备过程中,可优先与熔覆层材料中的氧和基体表面的氧化物反应,生成低熔点的硼硅酸盐等漂浮在熔池表面,从而减少熔覆层的氧含量和夹杂,提高熔覆层的成形性能。本文采用激光熔覆和高速激光熔覆技术在27SiMn 基体表面制备铁基TY-2 合金涂层,对比研究熔覆层的沉积厚度、热影响区、显微组织、相成分和显微硬度等性能,重点阐述制备过程中不同能量构成对熔覆层的影响机理及规律。

1 试验

1.1 材料

选用气雾化法制备的铁基TY-2 合金粉末(天津铸金科技开发股份有限公司)作为激光熔覆与高速激光熔覆的原材料,化学成分如表1 所示。粉末形貌如图1 所示,铁基TY-2 合金粉末以光泽的球形粉末为主,粉末平均粒度为125.7 μm。熔覆前,将铁基TY-2合金粉末静置于101-2AB 电热鼓风干燥箱(天津市赛得利斯试验分析仪器制造厂)中进行干燥处理,干燥温度为60 ℃,干燥时间为4 h。选用27SiMn 钢活塞杆作为基体材料,外径为55 mm,化学成分如表2所示。

表2 27SiMn 钢基体材料的成分Tab.2 Composition of 27SiMn steel substrate material wt%

图1 铁基TY-2 合金粉末Fig.1 Fe-based TY-2 powder: (a) Fe-based TY-2 powder morphology; (b) Fe-based powder particle size distribution

表1 铁基TY-2 合金粉末的成分Tab.1 Composition of Fe-based TY-2 alloy

1.2 熔覆层制备工艺

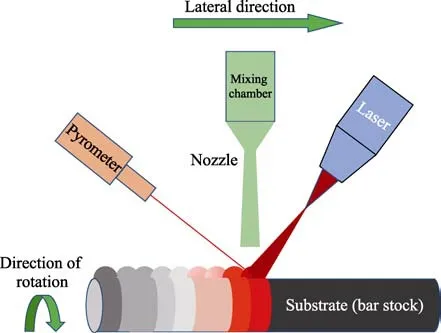

在制备熔覆层前,采用酒精对27SiMn 基体表面进行脱脂预处理。使用陕西天元智能制造有限公司的激光熔覆设备ProAM-3003LD(标记为LC)制备熔覆层。采用高纯N2为工作气体,Ar 为保护气体,激光发生器为光纤输出半导体激光器。表3 列出了LC的工艺参数。使用西安建筑科技大学轻合金快速增材制造技术研发中心和陕西天元智能制造有限公司联合研发的高速激光熔覆设备 HSLC2000(标记为HSLC)制备熔覆层。采用高纯N2为工作气体,Ar为保护气体,激光发生器与LC 一致,表4 列出了HSLC 的工艺参数。图2 展示了HSLC 工艺的基本原理,本试验所用的HSLC 系统由高速送粉系统、激光系统、检测系统和运动控制系统组成。其中高速送粉系统的最高预热温度为600 ℃,最高气体压力为3 MPa。采用高速红外测温仪对沉积温度进行实时测量和控制。喷嘴、光路系统和高速红外测温仪安装在6 轴垂直多关节型机器人MOTOMAN-AR1440(日本安川电机株式会社)的机械臂上,控制精度为0.01 mm。在HSLC 作业中,基体材料固定于转轴,在转轴的控制下进行自传,喷嘴与基体表面垂直,激光束与喷嘴中心线之间的角度为30°,机器人控制喷嘴、光路系统和测温仪进行移动作业。

图2 HSLC 系统原理图Fig.2 Schematic diagram of HSLC system

表3 激光熔覆的工艺参数Tab.3 Process parameters of laser cladding

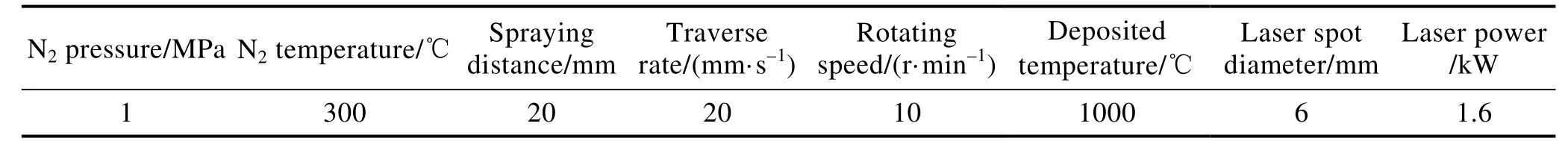

表4 高速激光熔覆的工艺参数Tab.4 Process parameters of high-speed laser cladding

1.3 熔覆层性能检测及表征

使用配有能谱分析仪(EDS)的Gemini SEM300型场发射扫描电子显微镜观察和分析熔覆层的微观组织形貌和成分。利用D8 ADVANCE 型X 射线衍射仪分析熔覆层的物相组成,工作参数为:铜靶(Cu-Kα,λ=0.154 056 nm),电压40 kV,电流40 mA。采用Image Pro Plus(IPP)图像分析软件测量熔覆层的孔隙率。使用HVS-1000 硬度计按照ASTM E384—2011 标准进行显微硬度测试,载荷设置为300 g,保载时间为15 s。

2 结果及分析

2.1 显微组织

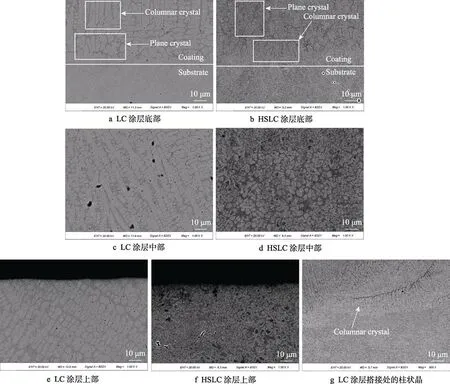

图3a、图3c、图3e 中的截面组织分别为LC 工艺下熔覆层的底部、中部和上部,可以看出LC 熔覆层的显微组织形态各异。由于LC 过程中引入了高能量密度的激光束,在成形过程中可以达到快速加热、快速凝固的目的。而且由于凝固组织是从底部开始向熔池顶部生长,显微组织特征强烈地依赖于G/R的值(G表示温度梯度,R表示凝固速率),熔池底部具有较高的能量,温度梯度G较大,凝固速率R较小,G/R的值较大,此时的晶体生长速度远大于形核速度,所以晶粒生长为较小的柱状晶。在熔覆层的中部,凝固速率增大,G/R的值逐渐降低,晶粒主要为粗大的柱状晶,这是激光熔覆层的典型组织[17]。在熔覆层的上部,由于温度梯度G较小,凝固速率R较大,导致晶粒的生长速度小于形核速度,晶粒主要生长为细小的柱状晶,且有沿一定方向生长的趋势,这个过程与温度梯度有关。根据图3g 和图3h,可以看出在道次与道次的搭接之间会出现沿界面垂直生长的柱状晶,这是因为处在熔池底部的晶粒在垂直于界面单向热流的作用下,以等轴晶优先向上生长并抑制相邻枝晶的生长,在淘汰取向不利的晶体过程中生长成了粗大的柱状晶组织。

图3 HSLC 与LC 熔覆层的显微组织Fig.3 Microstructure of HSLC and LC coating: (a) LC coating bottom; (b) HSLC coating bottom; (c) LC coating middle; (d)HSLC coating middle; (e) LC coating top; (f) HSLC coating top; (g) columnar crystals at the overlap of LC coating

图3b、图3d、图3f 分别为HSLC 工艺下熔覆层底部、中部和上部的截面组织。HSLC 熔覆层的底部呈现出和LC 底部相似的组织,紧挨界面处的底部组织在进行HSLC 时G/R的值较大,所以晶粒生长为柱状晶,其长度大于LC 熔覆层紧挨界面处的底部组织,晶粒的宽度与长度分别约为5 μm 和10 μm,这是因为HSLC 的激光功率比LC 的低20%,以及HSLC 的激光光斑直径比LC 的大1 mm,导致HSLC 过程中的能量密度降低,熔池温度降低,即温度梯度G降低,凝固速率R基本不变,G/R的值降低,导致在底部形成细长的柱状晶。相比于LC 熔覆层,从界面处向上,HSLC 熔覆层呈现出与LC 熔覆层不同的组织,LC 熔覆层底部以细长的柱状晶为主,有明显的方向性,但HSLC 熔覆层底部只存在较弱的方向性,大多数晶粒的尺寸集中在5 μm,且为不规则形状。HSLC熔覆层的中部呈现出与LC 熔覆层中部不同的组织,其中没有明显观测到与LC 熔覆层中部相似的柱状晶,大多数晶粒的尺寸集中在5~10 μm,且为不规则形状。HSLC 熔覆层的上部与中部组织相似,但HSLC熔覆层上部组织的晶粒比中部更为细小,大多数晶粒尺寸为5 μm。相比于LC 熔覆层的上部,HSLC 熔覆层上部的组织没有呈现出明显的方向性。这是因为HSLC 与LC 的熔覆机理有所差别,LC 过程中的能量输入只来源于激光提供的热能Eth,而HSLC 过程中的总能量E由颗粒的动能Ek和热能Eth组成[18],见式(1)—(3)。

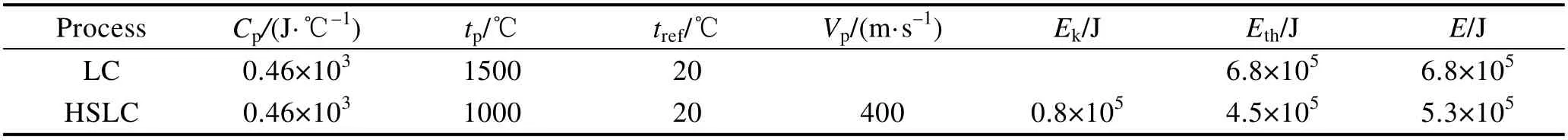

式中:E为总能量;Ek为动能;Eth为热能;Vp为颗粒的撞击速度;cp为材料的比热容;tp为沉积时的初始温度;tref为参考温度(通常取室温)。通过表5 可知,由于HSLC 过程热输入的降低,其热能为LC 过程的66.7%;同时,HSLC 过程引入了粒子动能,其中粒子动能占HSLC 过程总能量的17.7%。与LC过程的总能量相比,HSLC 过程的总能量为LC 过程能量的77.9%。这使HSLC 过程中的高速粒子沉积有利于增加颗粒的塑性变形,增加了颗粒之间的紧密结合程度,有助于细化晶粒和减少熔覆层中的孔隙。同时,由于激光能量的降低,避免了由于热输入过大而引起的裂纹和热影响区过大等缺陷。

表5 LC 与HSLC 过程的参数Tab.5 Parameters of LC process and HSLC process

2.2 物相分析

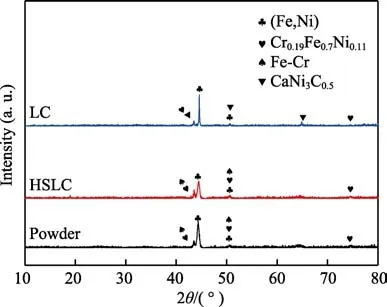

图4 为HSLC 熔覆层、LC 熔覆层和原始铁基TY-2 合金粉末的X 射线衍射图谱。根据XRD 衍射峰的角度及峰强可以看出,HSLC 熔覆层的物相与原始粉末的相组成基本一致,这表明HSLC 工艺能够保持沉积粒子的原始相组成。在相同衍射角处,HSLC熔覆层的衍射峰比LC 熔覆层的衍射峰宽,从另一角度也说明HSLC 熔覆层的晶粒尺寸比LC 熔覆层小。HSLC 熔覆层的物相主要包括(Fe, Ni)、Cr0.19Fe0.7Ni0.11和Fe-Cr 等相,其中Cr0.19Fe0.7Ni0.11固溶体的形成,不仅能提高熔覆层的强度,而且使熔覆层保持了良好的塑韧性[19]。LC 熔覆层与原始粉末的物相有所差别,主要包括(Fe, Ni)、Cr0.19Fe0.7Ni0.11和CaNi3C0.5等物相,其中CaNi3C0.5金属间化合物为生成的新相,这是因为较大的激光能量输入,会使C 元素加速扩散,并与Ca、Ni 元素相结合生成CaNi3C0.5金属间化合物。同时,在激光高能量密度的照辐下,C 元素加速扩散并与氧化物反应生成CO 气孔,这也是LC 过程中孔隙率较大的原因。

图4 HSLC 熔覆层、LC 熔覆层和铁基TY-2 合金原始粉末的XRD 图谱Fig.4 XRD spectrum of the HSLC coating, LC coating and iron-based alloy powder

2.3 显微硬度分析

图5 为HSLC 和LC 熔覆层沿层深方向的显微硬度分布曲线,以结合区(BZ)为熔覆层和基体的界限,从熔覆层开始自上而下进行测试,压痕间隔为100 μm。由图5 可以看出,HSLC 和LC 熔覆层的显微硬度分布呈现3 个区域,分别为熔覆层(Coating)、热影响区(HAZ)和基体(Substrate),HSLC 熔覆层的平均硬度为604HV0.3,LC 熔覆层的平均硬度为543HV0.3,HSLC 熔覆层的平均硬度比LC 熔覆层高9.4%。HSLC 熔覆层硬度较高的原因是:在HSLC 过程中由于高速运行颗粒的撞击,使熔覆层中的晶界高密度位错增加,颗粒和颗粒之间的结合更为紧密,孔隙率降低。热影响区的显微硬度介于基体与熔覆层之间,其原因是热影响区的组织发生了马氏体转变[20]。

图5 HSLC 熔覆层和LC 熔覆层的显微硬度曲线Fig.5 Microhardness curves of HSLC coating and LC coating

2.4 熔覆层缺陷分析

图6a—b 展示了LC 熔覆层靠近基体侧的界面处缺陷,其中有平行于界面的裂纹和垂直于界面的裂纹,裂纹的宽度约为0.5 μm,裂纹的长度约为10 μm。结合图6c—h 的面扫结果和成分分布曲线,可以看出Fe 元素出现严重的缺失,Mn 元素出现少量的缺失,而Si、C 和O 元素出现富集。其原因是:由于LC 过程的快速加热、快速凝固的特点,以及熔覆材料和基体材料的物理性能差异,容易导致内应力的形成,当内应力大于材料屈服极限时,会在夹杂、孔隙等部位出现应力集中而产生裂纹。内应力有三种,分别为热应力、组织应力和约束应力,其中热应力是LC 中产生裂纹的主要原因,其计算公式为:

图6 LC 熔覆层中的裂纹、元素分布图和元素分布曲线Fig.6 Cracks, element distribution diagrams and element distribution curves in the LC cladding layer: (a) defects at the interface;(b) cracks; (c) C element distribution map; (d) Fe element distribution map;(e) Si element distribution map; (f) O element distribution map; (g) Mn element distribution map; (h) element distribution curve

式中:E为熔覆层的弹性模量;u为熔覆层泊松比;Δα为熔覆层与基体的热膨胀系数差值;ΔT为熔覆层温度与室温差值。当LC 过程中产生的热应力、组织应力和约束应力等超过材料的屈服极限时,会导致熔覆层产生裂纹。Bahoosh 等[21]使用扫描电子显微镜也解释了裂纹的生长步骤,首先会在碳化物处产生裂纹,作为最薄弱的区域,然后沿碳化物-基质相的界面部位发生断裂。同时,分布在熔覆层中的SiC 与SiO2析出相,具有较高的脆性,会在富集的区域造成应力集中,这也会成为裂纹萌生的核心[22]。

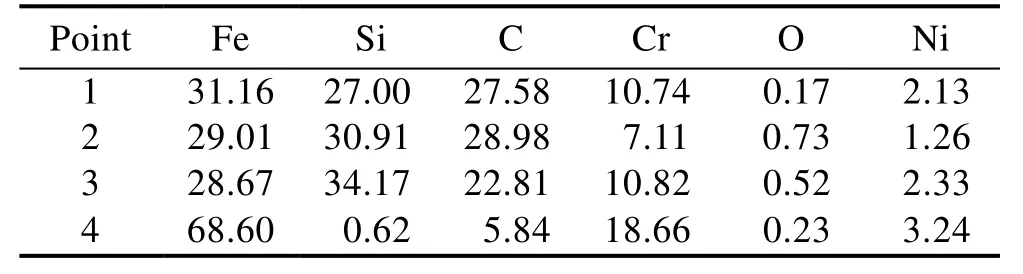

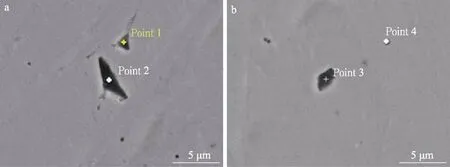

在LC 过程中,气孔和夹杂的产生会对熔覆层的质量产生不利影响。根据Mizuk 等[22]的研究,CO 气孔是铁基合金中普遍存在的气孔,其原因是:CO 气孔的产生是基体中的Si、Mn 与O 发生反应生成SiO2、MnO,C 再与SiO2、MnO 反应生成CO 气孔。利用图像分析软件对单道次熔覆层的断面进行孔隙率测定,表6 显示了LC 和HSLC 的孔隙率,可以看出HSLC 熔覆层的孔隙率约为LC 的1/3。HSLC 熔覆层的孔隙率较低是由于颗粒在熔覆过程中粒子的高速撞击增加了颗粒与颗粒之间的紧密程度,从而降低了气孔的产生;LC 熔覆层中的孔隙率较高是由于凝固速度快,在晶粒生长过程中释放出的气体没有足够的时间离开熔体,凝固结束前的气体被困在熔覆层内部而形成气孔。同时,孔隙率随热量输入的增加而增加,被粉末颗粒吸收的气体更有可能被困在熔池中,所以为了获得低孔隙率的熔覆层,应控制热输入在合适的范围内[24]。根据表6 的熔覆层厚度可以看出,相比于LC 熔覆层,HSLC 熔覆层的厚度较小。因为HSLC过程中颗粒具有更高的速度,颗粒与激光产生的能量接触时间较短,较大的颗粒会发生回弹现象[25]。根据表6 中的热影响区厚度可以看出,LC 热影响区的厚度大于HSLC,这是因为两种工艺的激光能量密度不同,LC 过程中的热输入更大,导致基体吸收的热能更多。图7 为LC 熔覆层中的杂质,表7 列出了杂质区域的EDS 分析结果,点1~3 为杂质的元素分析结果,点4 为熔覆层元素分析结果。结果显示杂质区域中的Fe 元素缺损严重,含量平均减少43%;Cr 元素同样出现缺损,含量平均减少51%;Si、C 元素出现富集。

表6 HSLC 与LC 熔覆层的孔隙率、熔覆层厚度和热影响区厚度Tab.6 Porosity, coating thickness, and HAZ thickness of HSLC and LC coating

表7 LC 熔覆层的EDS 分析结果Tab.7 EDS analysis results of the LC claddings wt%

图7 LC 熔覆层中的杂质Fig.7 Impurity in LC coating

3 结论

1)在27SiMn 不锈钢基体上制备了铁基TY-2 合金熔覆层,其中LC 熔覆层以粗大的柱状晶为主,有明显的方向性。HSLC 熔覆层底部存在少量的柱状晶,呈现较弱的方向性,中部与上部大多数是尺寸为5~10 μm 的细小晶粒,并且没有明显的方向性。

2)HSLC 熔覆层包含(Fe, Ni)、Cr0.19Fe0.7Ni0.11和Fe-Cr 等物相,与原始粉末一致;由于较高的激光能量密度,LC 熔覆层中存在新相CaNi3C0.5,与原始粉末的物相有所差别。

3)HSLC 过程的总能量由17.7%的粒子动能和72.3%的热能组成,其总能量为 LC 过程总能量的77.9%。HSLC 过程中高速粒子的撞击促使颗粒之间的结合更为紧密,熔覆层的显微组织更加均匀致密,无裂纹,硬度更高。