冷喷涂技术及其系统的研究现状与展望

黄春杰,殷硕,李文亚,郭学平

(1.德国汉堡赫尔穆特-施密特大学/德国联邦国防军大学 材料技术研究所,德国 汉堡 22043;2.爱尔兰都柏林圣三一大学 机械与制造学院,爱尔兰 都柏林 2;3.西北工业大学 凝固技术国家重点实验室 陕西省摩擦焊接工程技术重点实验室 西安 710072;4.集美大学 轮机工程学院,厦门 361021)

冷喷涂(Cold Spray, CS),也称为冷气体动力喷涂(Cold Gas Dynamic Spray, CGDS),是近20 年来发展起来的一种新型表面涂层技术,是一种固态成形工艺。在冷喷涂过程中,将一定温度与压力的气体(氮气、氦气、压缩空气等)送入特定的喷嘴,产生超音速气体流动,然后将具有一定粒径的粉末颗粒送入到高速气流中,经过加速加热,在固态下高速撞击基体,产生严重的塑性变形而沉积在基体表面形成涂层[1-4]。20 世纪80 年代中期,前苏联科学院理论与应用力学研究所的Papyrin 及其同事利用示踪粒子进行超声速风洞实验时发现,当粒子速度超过一定的临界值后,示踪粒子会沉积在靶材表面,并于1990年提出冷喷涂的概念,随后发表了第一篇关于冷喷涂的论文[1],申请了冷喷涂专利[2]。1995—1997 年,有关于冷喷涂方面的研究报道在美国国际热喷涂会议上引起了热议。2000 年,在加拿大召开的国际热喷涂会议上首次组织了关于冷喷涂的专题分会。2001 年,德国超音速火焰喷涂会议和2002 年美国国际热喷涂大会进一步明确了冷喷涂成为热喷涂领域的重要分支。目前,冷喷涂技术研究及其系统开发在俄罗斯、德国、美国、日本、中国等国家受到了广泛的关注。

通过查阅大量的冷喷涂技术及其系统的相关文献,以及作者长期对国内外研究前沿的跟踪,冷喷涂不仅是高质量金属涂层制备技术,也已经成为金属高性能增材制造与修复的热点。本文对冷喷涂的材料种类、涂层典型组织结构与性能、工艺与设备系统地进行了分类和总结,发现冷喷涂技术研究及其系统开发正逐渐走向成熟,也在从实验室研发阶段向工业应用逐渐过渡。此外,新型概念的冷喷涂技术也不断出现,并逐渐被验证。

1 冷喷涂设备基本组成及分类

为了实现涂层的成功制备,冷喷涂设备主要包括以下几部分:喷枪、送粉器、气体加热装置、高压气源及管路、控制及操作系统、持枪机械手及其他的辅助装置等,如图1a 所示。

1.1 喷枪

在冷喷涂系统中,喷枪是整套设备的核心部件,粉末颗粒与被加速气体在喷枪系统中混合,并在喷枪的喷嘴中加速到一定速度,撞击基体形成涂层;喷枪系统要易于实现粉末颗粒以高速且均匀的喷出,且加工方便、价格适宜。图1 是传统的高压冷喷涂系统(High Pressure Cold Spray, HPCS)示意图[4]和典型的高压固定式冷喷涂设备(德国Impact Innovations公司)喷枪系统的结构图[5]。喷枪系统中使气体由亚音速加速到超音速的收缩-扩张型喷管,称为Laval喷管/喷嘴(或de Laval 喷嘴),按下游形状可分为锥形喷嘴和钟形喷嘴;另外,喷嘴下游截面可为矩形截面、圆形截面和椭圆形截面。

1.2 送粉器

送粉器是送粉装置的重要组成部分,用来装载粉末,并按照喷涂工艺要求以一定的送粉率向喷枪输送粉末。送粉器应确保粉末的稳定输送,根据不同的送粉原理可分为:自重式送粉器、雾化式送粉器、螺杆式送粉器、转盘式送粉器、刮板式送粉器、毛细管式送粉器以及鼓轮式送粉器。目前,商用的送粉器主要有美国Praxair 公司的1264HP 型高压送粉器、德国Impact Innovations 公司的易更换式高压送粉器、以及日本Plasma Giken 公司的高压送粉器等。

1.3 气体加热装置

从高压气源送出的气体温度一般不超过室温,故对粉末加速效果不显著。因此,为使气体充分膨胀,提高气体的加速作用,需要采用一个安全的加热器对工作气体进行充分的预热。

1.4 高压气源装置

气体的选择首先考虑其加速效果,其次考虑其成本、安全性及活性等因素。H2加速效果最好,但易燃易爆,目前无法使用;He 加速效果次之,但价格较高;采用高压压缩空气最为经济,但加速效果一般,且较高的含氧量会导致加热管、沉积的涂层发生氧化;N2价格相比He 便宜,且加速效果较好,故大多数冷喷涂试验研究采用N2作为工作气体。按照气体的用量,可分为单个或多个高压气瓶集装格方式、高压空气压缩装置、液化氮气贮存器(配增压泵和汽化器)。其中,He 通常装在固定高压气瓶内,但是由于其生产工艺比N2贵(多达50 倍),因此,将其用于冷喷涂操作的常规气体是不实际的。法国LERMPS实验室已在冷喷涂试验中建立了He 回收系统,用于He 循环回收、净化和再利用。

1.5 冷喷涂控制及操作系统

冷喷涂控制柜由可编程序控制器、控制电路以及输送工作气体的控制管路组成。主要控制工作气体压力和温度,同时协调完成触摸屏的操作以及控制其他外围设备的工作,从而完成复杂的逻辑控制功能。

冷喷涂的实验操作可通过控制界面来设定、记录、显示,并检测冷喷涂系统所有功能单元的参数以及设备的运行状况,包括工作气体压力与温度、工作气体流量、送粉气流量、送粉速度、冷却水流量和冷却水温度等。

1.6 持枪机械手

机械手一般要求为6 轴,且具有较强的持重能力和较大的覆盖范围。目前,知名商用机械手制造商包括KUKA、ABB、FANUC 等,其均存在可满足冷喷涂喷枪加持的机械手型号。

1.7 其他辅助装置

其他的辅助装置包括喷枪的水冷装置、粉末预热装置、工作转台/夹具系统、通风除尘系统以及喷砂间、隔音间、工具间等。

下面将根据作者研究经验、最新文献研究和新闻报道等,对目前冷喷涂材料种类、涂层典型组织结构与性能以及冷喷涂工艺及设备研究现状,进行综述和总结展望。

2 冷喷涂材料种类

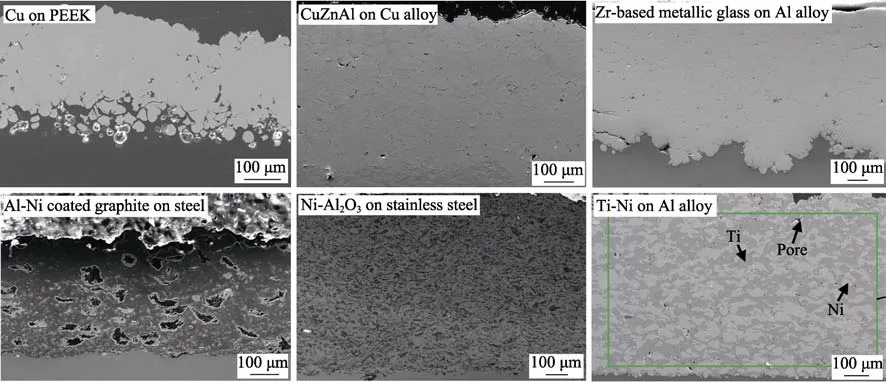

技术上,冷喷涂几乎可沉积所有的金属和金属-陶瓷复合材料,涂层厚度可以从几十微米到几毫米。当采用冷喷涂进行零部件的增材制造或修复时,由于冷喷涂的沉积速率比选择性激光熔覆技术(Selective laser melting, SLM)高一个数量级[4],因此零件的厚度可快速逐层累加至几厘米(具体例子可参考后文图8)。目前,针对冷喷涂的材料制备、工业应用和数值模拟等方面,已有多篇综述论文发表,具体内容请参考文献[3-4,6-13]。图2 是作者前期采用冷喷涂制备的部分金属和金属基复合涂层的显微组织图[7,12,14-17]。通常,陶瓷涂层只能通过真空冷喷涂来制备,即气溶胶沉积(Aerosol deposition, AD)(具体内容参考章节4.3),这是因为高压冷喷涂下微米级尺度以上(>5 μm)的陶瓷颗粒会发生破碎,无法达到厚涂层的有效沉积,但目前冷喷涂也成功用于沉积部分陶瓷材料,如生物医学应用的羟基磷灰石(HA)、二氧化钛和MAX 相(Ti3SiC2、Ti2AlC和Cr2AlC[18])等。

图2 冷喷涂沉积的不同类型的金属和金属基复合材料涂层[7,12,14-17]Fig.2 Examples of the cold sprayed coatings[7,12,14-17]

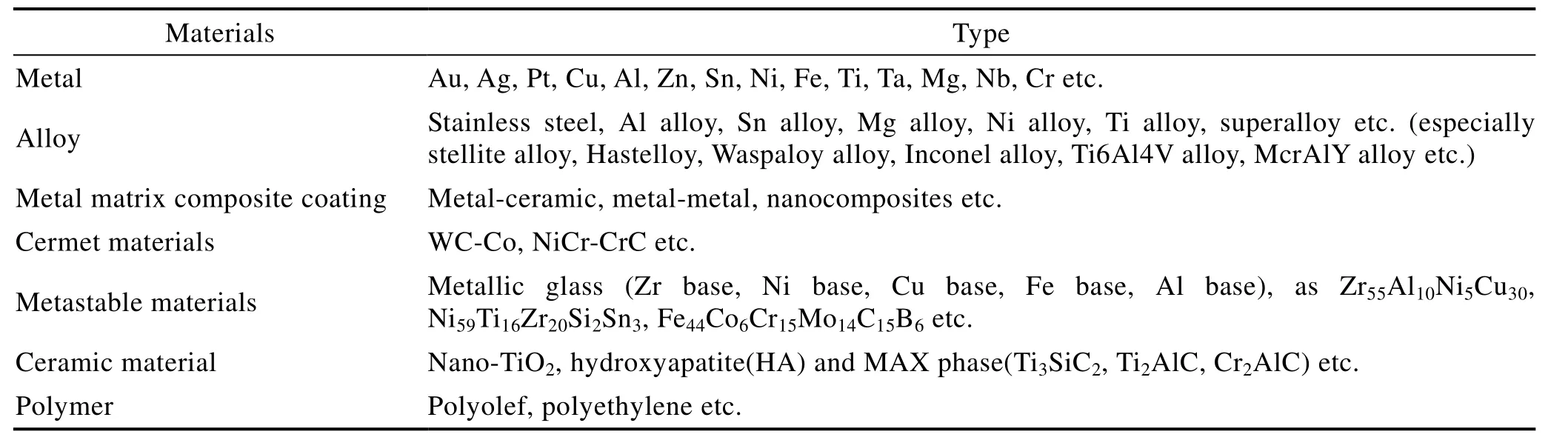

随着冷喷涂设备系统的发展,气体参数(温度和压力)也得到进一步增加。因此,冷喷涂可沉积的材料种类也在不断的扩大。根据目前的文献报道[3-4,6-13,18],主要材料如表1 所示。

表1 冷喷涂可沉积的材料种类Tab.1 Sprayability of selected materials

通过上述列举的材料体系可知,冷喷涂技术已涵盖了广泛的金属、合金、陶瓷、聚合物和先进的功能材料(包括复合材料、纳米材料、金属陶瓷)等。其中,先进的功能材料制备代表了冷喷涂的新趋势。近年来,冷喷涂还成功用于制备高强度的金属玻璃材料。金属、合金具有优良的加工性能,虽然在过去十几年得到了大量的研究,但考虑到未来冷喷涂作为一种重要的增材制造和修复的方法,金属材料或金属基复合材料的应用规模还将会逐步扩大。

3 典型涂层组织结构与性能

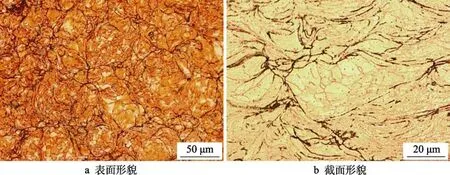

在上述的可冷喷涂材料中,Cu 以其高的塑性和优异的电导率/导热率,在学术研究[19-22]和工业应用[23]中均受到了广泛的关注。与Cu 块材相比,冷喷涂Cu 沉积体的电导率可达95%[19],且能获得几乎与块材同等的强度[19]。然而,由于冷喷涂技术固有的沉积特性,即通过每个粉末颗粒碰撞过程中,产生剧烈的塑性变形沉积而形成涂层,导致沉积体的塑性较差[19-22],限制了其广泛的工业应用[3,24-25]。图3 给出了冷喷涂Cu 涂层的典型组织形貌,可以发现,涂层组织具有明显的不均匀性和各向异性[20-21],且内部存在如未结合颗粒间界面等缺陷,这是影响冷喷涂Cu 沉积体机械性能的主要影响因素。此外,在冷喷涂Al 合金、Ti 合金和不锈钢等材料中,由于粉末材料自身特性,如高的强度和表面氧化条件等因素,内部还会存在一定量的微孔或微裂纹[7,9,25],均会对沉积体的力学行为(如强度、塑性、疲劳等)产生不利的影响。例如,Sample 等人[26]综述了粉末颗粒和喷涂工艺对冷喷涂材料的组织结构、孔隙率和残余应力的影响,以及如何影响硬度、静态力学性能、疲劳行为和断裂特征,并指出了涂层-基体间的结合强度,是冷喷涂用于修复耐疲劳等关键部件的重要考虑因素。

图3 采用冷喷涂沉积的纯Cu 涂层Fig.3 Cold sprayed pure Cu coating: a) surface topography; b) cross-section topography

尽管使用高的喷涂工艺参数或对粉末加速更有效的He 气,可优化涂层组织结构和沉积特性[22],使涂层达到较高的强度,但仍对塑性贡献不大(断裂应变往往小于1%)。例如,冷喷涂Cu(He 加速)的拉伸强度可达450 MPa[19],304L 不锈钢可达500 MPa[7],6061 和7075 合金强度分别为350 MPa[7]和400 MPa[7],但上述沉积材料均表现为脆性断裂(沿着沉积颗粒间界面),这种较高强度、低塑性特点严重阻碍了冷喷涂沉积体作为结构材料的应用。尽管粉末预处理(如退火[25,27])可改变颗粒内部的组织结构,从而改善粉末自身的延展性,提高粉末的沉积效率,但不能从根本上完全消除涂层内部未结合的颗粒间界面等缺陷。鉴于此,本文作者李文亚于2019 年提出了“冷喷涂+”的概念[24],通过形成“冷喷涂”复合加工制造技术,来进一步提高沉积体的塑性。类似综述论文也可参考文献[25,28-29],介绍了针对冷喷涂涂层的组织改善及性能强化等不同策略,具体包括传统退火、热等静压处理、热轧、原位喷丸强化和原位致密化等。

4 传统冷喷涂工艺

4.1 高压冷喷涂工艺

根据工作气体的压力,冷喷涂系统可分为:高压冷喷涂(>1 MPa)和低压冷喷涂(≤1 MPa)。图1a描述了高压冷喷涂系统的基本工作过程:进入冷喷涂系统后,被压缩气体被分为两股气流,一股压缩气体(称为工作气体或推进气体)流经加热器至高温,同时,第二股压缩气体(称为载气或送粉气)通过送粉器,然后这两股气体在喷枪预气室内混合,并进入Laval 喷嘴产生超音速气流。

目前,冷喷涂是热喷涂领域的热门方向之一,自20 世纪80 年代中期发展至今,不仅在制备涂层种类和应用领域上不断拓宽,也体现在冷喷涂设备的研制上,但能制造出成熟的商业化冷喷涂设备的公司为数不多。目前,在全球工业化背景下,已成功应用的高温高压冷喷涂设备,主要来自德国 Impact Innovations、日本Plasma Giken 以及美国VRC Metal Systems等公司。

4.1.1 德国Impact Innovations

该公司成立于2010 年,总部位于德国巴伐利亚州,其技术最先源于德国冷气技术公司(Cold Gas Technology, CGT)[5]。2001 年,CGT 在国际热喷涂大会上推出商用Kinetiks® 3000 型冷喷涂系统(图4a),其工作气体的温度和压力分别是 550 ℃和3 MPa;2006 年CGT 相继推出了改进后的三种功率型号的Kinetiks® 4000 系列[5,30](17 kW、34 kW 和47 kW,分别如图4b—d 所示),最高参数可将工作气体的温度和压力分别提高至800 ℃和4 MPa。该系列不仅可以实现对送粉气体不同功率的预热,以提高颗粒的温度和变形能力,从而提高沉积效率(DE)和所制备涂层的质量,还可实现难喷涂材料(如金属陶瓷)的沉积。2009 年开发的Kinetiks® 8000 系统(图4e),整体系统的加热功率可达到85 kW,工作气体(如N2)的最高温度可达1000 ℃,可满足两个送粉器同时工作,进一步拓宽了喷涂材料的范围。图4f是可支持不同类型的喷嘴。

图4 CGT Kinetiks®冷喷涂系统[5,30]Fig. 4 CGT Kinetiks® CS systems[5,30]

目前,CGT 的Kinetiks 3000[31-32]和Kinetiks 4000(如4000/17[33]、4000/47[34])系统仍是国内外诸多科研机构现役的主要喷涂设备。后来,CGT 被热喷涂企业苏尔寿美科公司收购,原公司经理重新成立了Impact Innovations 公司。

目前该公司在市场上主推的新一代冷喷涂系统是Impact Innovations 5/8 喷涂系统(图5a)和Impact Innovations 5/11 喷涂系统(图5b),其中5/11 喷涂系统工作气体的最高温度和压力可分别达到1100 ℃和6 MPa,送粉速率为1.5 L/h。目前,Impact Innovations系统客户涉及中国(625 所、529 厂、北京矿业研究总院等)、美国(通用电气GE、ASB Industries 等)、法国(施耐德电气、CEA Le Ripault 研究所、法国INSA-Lyon 大学)、德国(汉堡联邦国防军大学UniBwH)、意大利(Flame Spray S.P.A.公司)和英国(TWI 焊接所)等。

图5 Impact innovations 公司冷喷涂系统[5]Fig.5 CS systems of (a) Impact 5/8 and (b) Impact 5/11 from Impact Innovations GmbH[5]

4.1.2 日本Plasma Giken

该公司1980 年成立于日本东京,主要从事热喷涂设备的研发制造、喷涂加工和涂层检测。2002 年从西安交通大学李长久教授课题组引进冷喷涂技术开始,该公司便一直从事冷喷涂设备与技术的研发,其开发制造的PCS 系列冷喷涂设备已得到国内外广泛应用,例如,用于科研和小型生产的PCS-100 系统和大型工业化PCS-1000/PCS-800 高温高压冷喷涂设备。图6a 所示的是一套工业生产型的PCS-1000 冷喷涂系统的基本组成[35],其工作气体的最高温度和压力分别是1100 ℃和7.0 MPa,送粉率在300~500 g/min。

目前,该公司PCS 冷喷设备已工业成熟化,并广泛应用于航空部件的修复及增材制造(例如以GE、罗罗为代表的Ni 基高温合金、Al 合金等重要零部件)、靶材制造和修复、日用炊具(内胆导磁涂层)以及新能源汽车等不同领域。

4.1.3 美国VRC Metal Systems

2011 年,位于美国马里兰州Adelphi 市的美国陆军研究试验室(ARL)联合南达科他州矿业学校(SDSM&T)研发了新型的便携式高温高压冷喷涂系统[36],如图6b 所示。目前,该系统已向美国国防部过渡,ARL 和SDSM&T 建立了系统的共同所有权协议,并命名为VRC Gen III 系统[36-37],于2013 年开始商业化推广。该系统的开发旨在为美国军事基地和战斗人员提供国防部武器的高质量维修,因此该系统的手持功能和移动性是其重要的设计特征。

图6 冷喷涂系统Fig.6 CS systems: a) PCS-1000 of Plasma Giken Co., Ltd[35]; b) VRC Gen III system from VRC metal systems[36]

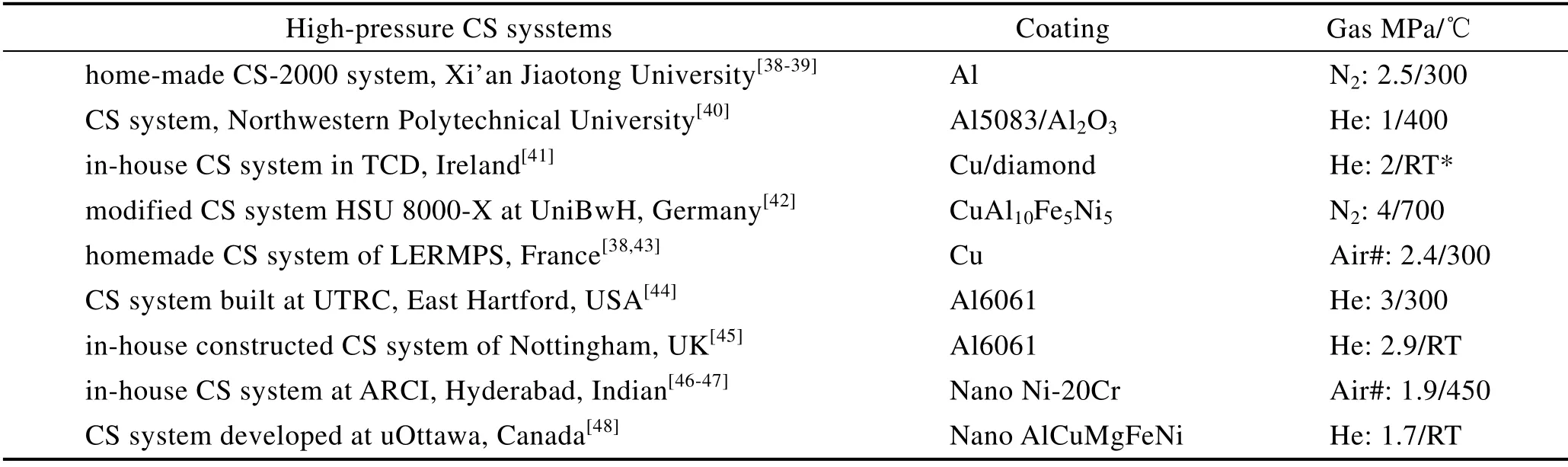

4.1.4 其他高压冷喷涂系统

除了上述的商用高温高压冷喷涂系统,根据目前最新的文献报道,还有其他来自国内外学者和研究人员开发和搭建的冷喷涂系统,如表2 所示。

表2 其他高压冷喷系统Tab.2 Other HPCS systems

其中,西安交通大学李长久教授课题组[38-39]于2000 年底最先自主研发了国内第一套CS-2000 型冷喷涂系统。2016 年,西北工业大学李文亚教授课题组设计了拥有自主知识产权的高温高压冷喷涂系统(图7a),工作气体最高的压力和温度分别可达到4 MPa 和800 ℃[40]。图7b 是李文亚教授协助集美大学郭学平教授课题组于2014 年搭建的高压冷喷涂系统,压力、温度也可达到4 MPa、800 ℃。图7c 是由爱尔兰都柏林大学圣三一大学(Trinity College Dublin, TCD)开发的冷喷涂系统,其工作气体的压力、温度范围分别是0.5~3.5 MPa、室温~1000 ℃[41]。

图7 自主研发的高压冷喷涂系统Fig.7 Home-made HPCS systems: a) Northwestern Polytechnical University, Xi’an, China[40], b) Jimei University, c) TCD, Ireland[41]

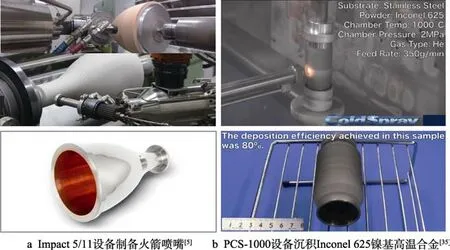

4.1.5 HPCS 商业系统应用实例—增材制造

目前,Impact Innovations、Plasma Giken 等公司已成功将冷喷涂技术推广到实际的工业应用当中。图8a、8b 分别是采用德国Impact 5/11 和日本PCS-1000冷喷涂系统增材制造的火箭喷嘴[5]和Inconel 625 镍基高温合金[35]。前者Cu、Ni 的沉积效率分别是99%、97%,共需喷涂时间250 min;后者是在不锈钢上制备Inconel 625 镍基高温合金,送粉率是350 g/min,沉积效率为80%。

图8 冷喷涂增材制造Fig.8 Additive manufacturing: a) rocket nozzle by imapct 5/11 system[5]; b) Inconel 625 part by PCS-1000 system[35]

4.2 低压冷喷涂工艺

图9a 给出的是低压冷喷涂(Low Pressure Cold Spray, LPCS)系统的结构示意图[4]。与高压系统相比,低压系统具有两个明显的特征:1)一般采用便携式空气作为高压压缩气体,也可采用氮气或氦气;2)粉末颗粒的送入点一般位于喷嘴的扩张段,此处的局部压力足够低,可允许粉末在大气压下从送粉器送至喷枪。大多数情况下,“冷喷涂”一词是指“高压冷喷涂”,而使用“低压冷喷”时须特别指出。

图9 低压冷喷涂Fig.9 Low pressure cold spray: a) schematic of LPCS[4]; b) spray gun structure of LPCS system of SST-PX from Centerline[49]

上述特征让低压冷喷涂系统具有更加灵活、喷枪尺寸更小、设备及加工成本相对较低等优点,因此特别适合破损零部件的现场修复;缺点是低压冷喷系统中的粒子速度较低,因此在材料沉积种类上受到限制,仅可喷涂有限的材料,如Cu、Al、Ni 以及其复合材料等。目前,市场上主流的LPCS 系统是加拿大的CenterLine SSTTM系统[49]、美国的Inovati KM 系统[50-51]以及俄罗斯的OCPS DYMET 设备[52]等。

4.2.1 加拿大CenterLine SST

自2003 年以来,CenterLine 的超音速喷涂技术(Supersonic Spray Technologies, SST)部门开发和设计了移动式和固定式的实用型低压冷喷涂系统,可满足手动或机械臂喷涂的不同应用要求[49]。SST 系统结构紧凑,便于运输、现场喷涂操作。目前最新一代的SST-PX 和SST-EPX 系统是分别基于SST-P 和SST-EP系统的升级更新。图10 所示的是最新SST-PX 低压冷喷系统,UltiLife、UltiFlow 两款喷嘴分别具有长寿命、防阻塞功能,工作气体的压力为0.7~1.72 MPa,温度范围为室温~ 550 ℃。该系统配备最新的SST-X送粉系统,最高送粉率可达120 g/min(Al 粉);此外,还可分别搭配自动喷枪或手持喷枪使用。

图10 SST-PX 系统[49]Fig.10 SST-PX LPCS system[49]

4.2.2美国Inovati KM

美国Inovati 公司是一家位于美国加州的低压冷喷涂设备制造商[50],该公司提供三种不同配置的冷喷涂设备KM-CDS、KM-PCS 和KM-MCS,可分别适用于实验室研究、自动化生产以及现场手动操作等不同场合,如图11 所示。目前,该系统是美国海军用于专业维修的主要设备。

该系统采用的动力喷涂技术与传统冷喷涂技术不同,主要体现在Inovati 喷涂过程中,采用低压的He 气加速,气流在喷嘴内粒子的速度是音速而非超音速。目前3 种喷枪(图11b)均采用了摩擦补偿型音速喷嘴的专利技术[51],因此Inovati KM 系统的操作压力比其他设备低得多,均可在3.8 kW 热量调节单元下工作,气体的压力和温度范围分别是0.35~0.9 MPa、0~1000 ℃。值得一提的是,该系统可用于喷涂金属陶瓷(如WC-Co)、Nb 等硬金属。此外,Inovati可移动式KM-MCS 系统(图11c)的KM 手持式喷枪具有和其他喷枪所等同的气体和粉末控制参数,可用于现场喷涂、设备维修。(注:该低压冷喷系统受美国商务部监管,无法销售给中国军工部门)

图11 美国KM 系列冷喷系统[50]Fig. 11 USA KM-series cold spray systems[50]:

4.2.3俄罗斯OCPS DYMET

前苏联是最早提出冷喷涂概念的国家,并进行了相关的理论和实验研究。俄罗斯奥布宁斯克粉末喷涂中心(OCPS)自1992 年以来一直从事低压冷喷涂设备的研发[52]。目前,DYMET 423 设备(图12a)可用沉积Al、Zn、Ni 等不同材料的金属涂层。该设备可用手持操作,也可被安装在自动化、机器人系统中使用,还可用于金属基体的表面喷砂处理。该设备最大输入的压缩空气压力为1.2 MPa,在DM45 喷枪内部工作气体的压力、温度分别为 0.5~0.8 MPa、200~600 ℃,最大功率为3.3 kW,送粉量为0.1~0.8 g/s。此外,DYMET 425(图12b)设备的送粉量为1~7 g/min,喷枪内部工作气体的压力为0.5 ~1 MPa,供应电压为220 V。

图12 俄罗斯OCPS 公司LPCS 系统[52]Fig.12 Russian OCPS LPCS systems[52]

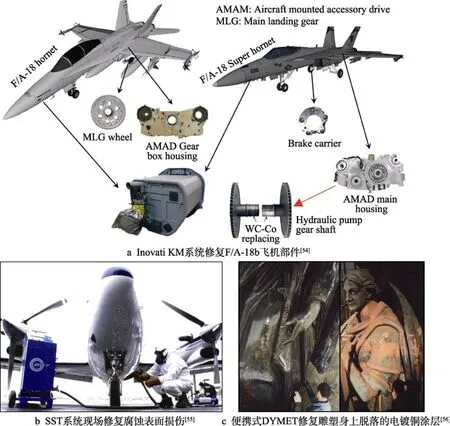

4.2.4LPCS 商业系统应用实例—损伤修复

低压冷喷涂技术已被证明可用在腐蚀缓解与防护、尺寸修复、铸造件和模具维修与再造等工业领域[53]。如图13a 所示,KM 系统已用于修复F/A-18 飞机大量的零部件,结果表明用WC-Co 维修过的液压泵齿轮轴(图13a 红色箭头所示)比原来的钢轴更具有耐磨功能[54];图13b 所示的是SST 系统用于现场修复腐蚀部件的表面损伤[55];此外,便携式的DYMET 系统(图13c)成功用于修复圣彼得堡以撒大教堂的古董雕塑上脱落的电镀铜涂层[56]。

图13 LPCS 修复实例Fig.13 LPCS repair example: a) dimensional restoration of F/A-18 parts by KM system[54]; b) field damage repair on corrosion surface by SST system[55]; c) restoration of lost copper coating on the antique sculptures by DYMET system[56]

4.3 真空冷喷涂技术

1994 年,日本J. Akedo 教授[57-60]提出了一种在室温下制备陶瓷涂层的新方法—粉末气浮沉积法(Powder Aerosol Deposition, PAD 或AD),即真空冷喷涂(Vacuum Cold Spray, VCS)。作为一种新型的陶瓷薄膜制备工艺,与其他涂层制备技术相比,它具有沉积温度低、材料无相变以及较高的沉积效率(通常每分钟可达几百纳米至几微米)等优点,可用于致密薄膜的高效制备,能在较低的温度和颗粒速度下实现不同类型的材料的沉积,如陶瓷、金属、玻璃、硅或塑料等[57-68]。

4.3.1真空冷喷涂沉积机理

有效的喷涂“沉积窗口”是指给定喷涂温度和粒径的金属材料只有在一定速度范围内才能实现涂层沉积沉积,粒子速度过低时,涂层沉积效率和颗粒结合率低,而速度过高将造成明显的冲蚀。由图14 可见,与常规冷喷涂(见4.1 章节)相比[69],真空冷喷涂具有更小的沉积窗口,更低的沉积温度(室温)和临界速度[68]。AD 能否实现材料沉积的决定性因素是载气种类、气体流量、喷涂距离以及扫描速度等参数;通常,涂层的厚度和面积可根据在基体上的扫描次数和长度来调整[45]。

与传统CS 较明确的结合机制(高速碰撞的金属粒子发生严重塑性变形引起的机械嵌合和以绝热剪切失稳引起的局部冶金结合不同[4])相比,目前对AD 沉积机制的认识尚不完全,目前普遍认可的结合机理有晶粒细化、塑性变形和后续粒子夯实作用等[57,62,66-67,70]。图15a 是采用分子动力学(Molecular Dynamics)模拟了粒径50 nm 的TiO2颗粒在不同速度下的碰撞行为[70]:1)反弹,2)没有通过裂纹抑制产生断裂的完全键合,3)具有断裂的部分键合。可见陶瓷粒子速度的大小对陶瓷颗粒的沉积具有重要的影响。图15b 描述了Al2O3颗粒在玻璃基体上的沉积过程:粒子以139~395 m/s 速度撞击基体,经历严重的塑性变形和动态破碎,后续粒子的连续撞击和夯实作用增加了碎裂颗粒的纳米结晶度和颗粒间结合,诱发破碎颗粒之间较强的固结力,沉积薄膜最后由致密的纳米晶颗粒组成,但表面呈现一定数量的冲蚀坑[66]。图15c 是初始的Al2O3粉末和室温下沉积薄膜的TEM照片,结果表明,涂层具有高的致密度和随机取向的纳米多晶结构,且晶粒尺寸小于20 nm,TEM 和电子衍射结果在晶界处未发现明显的非晶区域[57-58]。

图15 真空冷喷涂颗粒碰撞行为和组织结构Fig.15 Partcie impact behaviors and microstructures of vacuum cold sprayed deposits:

最近,德国拜罗伊特大学(University of Bayreuth,UBT)的Moos 教授课题组[61]在Adv. Mater.杂志发表了后退火处理对AD 涂层的影响的综述论文,讨论了11 种AD 薄膜的后退火行为,这些涂层根据不同的电荷载体可分为4 类,即:氧离子、质子、锂离子和电子。还揭示了热处理对电导率σ和组织行为的影响,指出AD 薄膜存在的大量纳米晶和高应变会极大降低材料的性能,退火处理有助于增加材料的结晶度,降低微应变,从而提高薄膜的导电性。并提出了低熔点陶瓷的退火温度范围为500~600 ℃,而具有极高熔点陶瓷的退火温度范围为约1000~1100 ℃。由此可见,与传统HPCS 和LPCS 所制备的涂层类似,后热处理对AD 涂层同样具有重要意义。

基于AD 室温制备致密薄膜的优势,AD 已在微电子、新能源、生物医护和金属防护等不同领域展示了良好的应用前景[57-68]。迄今,AD 已用来制备各类陶瓷涂层,如:α-Al2O3、纳米TiO2、光电催化涂层(BiVO4、Fe2O3等)、陶瓷MAX 相(包括Ti3SiC2、Cr2AlC 和Ti2AlC)、储能材料NMC、防腐蚀YSZ 薄膜、压电陶瓷PZN-PZT 涂层、热敏电阻NiMn2O4材料、固体氧化物燃料电池LSGM 薄膜和全固态锂电池LLZ 薄膜等[57-64,66-68]。目前,AD 也用来制备金属薄膜,如Cu[65,71]、Ti[71]、CuAlMn 等。

4.3.2 AD 系统

基于目前文献报道(不完全统计),国内外主要从事AD 技术研究和设备开发的机构包括:日本产业技术综合研究所(National Institute of Advanced Industrial Science and Technology, AIST)[57-60]、德国汉堡联邦国防军大学(Universität der Bundeswehr in Hamburg, Uni.BwH)表面技术实验室[60,70]、UBT 大学Moos 教授功能材料课题组[61,68,71]、西安交通大学热喷涂实验室[62-63,65]、韩国材料科学研究所(Korea Institute of Materials Science, KIMS)[58,64,66]、汉阳大学国家研究实验室(National Research Laboratory,NRL)[66-67]、美国P. Fuierer 教授课题组(德国UBT大学合作者之一)[72]、桑迪亚国家实验室[73]以及法国利摩日大学欧洲陶瓷中心[74]等。

图16 总结了上述机构中开发的两种主要AD 系统的结构示意图。对比发现,共同之处是系统均主要由气源系统、送粉系统、真空沉积舱室、加速喷嘴、移动平台以及真空系统等部分组成。不同之处是,图16a 中所示的是德国UBT 大学AD 系统[61](其与AIST[57-60]、Uni.BwH[60]、以及KIMS[58,64,66]提供的结构图类似),亚微米级粉末粒子在气浮腔室直接与来自气源系统提供的载气混合,通过振动形成气溶胶,然后进入真空舱室内通过喷嘴加速,并撞击在基体表面形成涂层;而在西安交通大学[62-63,65]研发的VCS-2003 系统中(图16b),来自气源系统的气体被分为两股,一股气体直接进入喷嘴,同时,第二股气体(称为送粉气体)通过送粉器,然后这两股气体在真空腔室内混合,再经过喷嘴的进一步加速而撞击基体表面形成涂层。

图16 AD 系统结构示意图Fig.16 Schematic diagrams of AD system: a) UBT[61]; b) VCS-2003 system by XJTU[62-63,65]

由于AD 原理相对CS 简单,因此AD 技术具有将系统尺寸从较大的固定装置改造成紧凑型的台式设备的潜力,如图17a 所示,日本产业技术综合研究所的J. Akedo 教授在2008 年发表的文章中给出了不同尺寸的AD 设备原型,其中最大尺寸的设备可用于沉积面积50 cm2的涂层,而最小的尺寸小于1 cm2。其中小型AD 设备(图16a 左下)已成功在零重力飞机中进行喷涂测试,为太空站提供潜在用途[75]。图17b 展示了德国UBT 实验室的AD 设备的真空腔室和气浮发生装置[68],图17c、d 是AIST 在2018 年给出的AD 设备外观图片,以及真空腔室内的喷枪和基体夹持的图片[76]。值得一提的是,AD 方法于2011 年被TOTO 公司投入到半导体陶瓷结构零部件材料的制造中,极大地提高了半导体的生产效率。

图17 不同的气浮沉积装置Fig.17 Various AD systems: a) AD devices in different sizes at AIST[75]; b) photo of aerosol generation unit and AD chamber at UBT[68]; c) photo pf AIST system in 2018[76]; d) spray gun and substrate[76]

5 基于喷枪/喷嘴设计的冷喷涂工艺

5.1 内孔冷喷涂

众所周知,工业领域中很多重要的零部件内壁往往面临磨损、腐蚀、冲蚀或高温等苛刻工况,必须进行表面防护,如Al 合金发动机的缸体、航空发动机喷管、液压油缸、石油管道和阀门等等。同时,由于磨损或腐蚀造成零件内壁的尺寸超差也需要修复。其中,汽车发动机的气缸套是磨损最为严重的零部件之一,因此,在缸套的内壁上喷涂涂层代替原有的铸钢套具有重要意义。

2005 年,李文亚等人[77-78]最早提出了内孔冷喷涂技术,并进行了相关的喷嘴设计,于2005—2007年在法国标致公司支持下,在法国LERMPS 实验室开发了70 mm 内径的冷喷涂系统,并成功实现了内壁涂层的制备(图18),可沉积Cu(图18b)、Al、Fe 等材料。目前,李文亚教授课题组还设计并制造了小于50 mm 内径的喷嘴,例如2019 年设计了一个~30 mm 内径的喷嘴,可用于制备较致密的Cu 涂层。

图18 内径70 mm 内孔喷嘴及所沉积的Cu 涂层(N2:2 MPa, 300 ℃)[77]Fig.18 Designed nozzle with inner dimater of 70 mm and the corresponding Cu coating (N2 at 2 MPa, 300 ℃)[77]

此外,CenterLine 公司SST 推出的两种喷嘴UltiLife 和UltiFlow(长度分别是70 mm 和120 mm),均可连接至90°支架,用于内孔涂层的制备[49],如图19a、b 所示。Inovati KM 公司也开发了内孔喷枪(图11b),可用于50 mm 的内孔壁涂层的制备[50]。日本Plasma Giken 公司2019 年也报道了内孔冷喷技术(≥80 mm),如图19c、d 所示,其收缩段的材料是WC,扩张段材料可以是WC、SiC 或玻璃[79]。图19e 是Impact innovations 公司研发内孔喷枪,可用于84 mm管径内壁的涂层制备[5]。

图19 内孔喷嘴Fig.19 Inner diameter nozzles

5.2 脉冲式冷喷涂

2005 年,加拿大渥太华大学及合作者基于喷嘴设计,研发出了脉冲气体动力冷喷涂(Pulsed Gas Dynamic Spray, PGDS)系统,又称为冲击波推进冷喷涂(Shockwave-induced Spray Process, SISP),2007年的第一篇文献全面报道了该工艺[77,80],2008 年获得专利后[81],与CenterLine 公司建立了合作伙伴关系[82],推出了第一代PGDS 商业设备,名为Waverider,如图20a 所示。

图20 脉冲气体动力冷喷涂Fig.20 Pulsed gas dynamic spray: a) PGDS equipment named“Waverider”[82]; b) schematic of PGDS technique. A, B and C represent shock wave generation, particles flow under compressed gas and coating build-up, respectively[83]

PGDS 系统结构示意图如图20b 所示,其基本原理与CS 类似,均是由高速颗粒撞击基体发生塑性变形而沉积形成涂层。不同的是,在传统HPCS 中,推动颗粒前进的气流是连续的,而PGDS 是使用一系列的高压脉冲气流来推动粉末颗粒,优点是可节省气体的使用量。通过高频截止阀门非同步的开启/关闭,产生一定频率的脉冲震动(A),该冲击波能够加速和加热喷枪中的粉末(B),使其达到高的冲击速度(类似于HPCS),撞击基体形成涂层(C)。在HPCS 中,将热量转换成动能的de Laval 喷嘴的扩张段会导致推进气体温度骤减,从而冷却颗粒;而在PGDS 中,不需要de Laval 喷嘴,粉末颗粒没有经历冷却过程,在加速的同时可能被加热到更高的温度。因此与CS相比,PGDS 沉积所需的临界速度较低[83-84]。

图21 介绍了基于渥太华大学冷喷涂实验室开发并由Centerline 公司制造的商用PGDS 系统,包括PGDS 系统整体图、PGDS 喷枪以及喷涂室内部[81]。整体系统由驱动气体装置、气体加热装置、旋转阀、喷枪系统、喷涂室和控制系统等组成。PGDS 喷枪固定在喷涂室顶部(图21b),两轴移动系统安装在喷涂室内部,直线精度为0.01%,用于移动喷枪下方的基体(图21c)。详细的过程图和系统参数可参考文献[81]。

图21 脉冲气体动力冷喷涂装置[81]Fig.21 Pulsed gas dynamic spray device[81]: a) layout of PGDS system; b) PGDS gun; c) PGDS spray chamber

目前,该工艺可有效沉积Cu、Zn、Al 及其合金、Ti、不锈钢(300、400 系列)、Fe 基非晶、Ni 合金和WC-Co/WC-Cr 等一系列材料[77,81-83],如图22 所示,显微组织图片表明,所制备的涂层致密,颗粒变形程度高。

图22 PGDS 制备的涂层[82]Fig.22 Microstructures of deposits by PGDS[82]: a) Al-Si alloy, b) stainless steel, e) pure copper

5.3 激波风洞冷喷涂

激波风洞冷喷涂(Shock Tunnel Produced Cold Spray)技术是由德国亚琛工大表面工程研究所和冲击波实验室共同开展的一项研发工作[85],其技术原理[86]如图23 所示:在高压部分(HPS)和双隔膜腔室(DD)加入压缩气体至所需的压力,在低压部分(LPS)、超音速喷嘴(N)和存储罐(DT)充入与大气压相等的N2;打开释放阀,导致双隔膜腔室的压力迅速下降、膜片破裂;然后形成一个冲向低压部分的冲击波(ISW),同时也产生一个冲向上游高压段的膨胀波(EF),进而冲击波后面的高温流动区和膨胀波引起的低温流动区中间形成了一个接触表面(CS),在这两个区域的气体具有等同的速度和压力;当冲击波碰撞到超音速喷嘴的入口时,由于喷嘴入口和喉部的尺寸均非常小,冲击波几乎完全被反射回来,但反射导致在喷嘴入口和反射冲击波(RSW)之间形成了一个可以视为贮存器的高温高压区域,当反射冲击波与接触面相互作用时,会产生传播冲击波(TSW)和反射冲击波,从接触表面向右传播的反射波到达喷嘴入口,几乎再次被完全反射,并再次与接触面相互作用。在相互作用过程中,致使冲击波的震荡强度降低,并形成几乎稳定的贮存条件。应当指出,多次的反射过程导致贮存条件进一步增加,即需更高的温度、密度和压力。当入射波通过喷嘴,只需经过很短的时间便可形成准稳态的喷嘴流,注入的粉末颗粒进入气体流并被加速,与基体碰撞形成致密的涂层。

图23 激波风洞技术原理[86]Fig.23 Technical principle of shock tunnel[86]

激波风洞技术可将35 µm Cu 颗粒的碰撞速度提高至1200 m/s,并在氧化铝基体上成功沉积成较厚的涂层,极大地提高了涂层的致密性[86]。在前期研究中,使用尺寸较大的装置可以实现更好的气体流动可视化和测量;但在具体的工业应用中,只需较小的喷涂设备、喷嘴和较低的工作气体量。

5.4 径向冷喷涂

2016 年,俄罗斯新西伯利亚理论和应用力学研究所报道了一种径向超音速喷嘴(Radial Supersonic Nozzle),旨在提高Al、Cu、Ni 材料在管道内表面涂层的应用[87-88],该径向喷嘴的基本几何形状如图24a所示。具体的工作原理是:一定的预设压力/温度的工作气体(2)从气体加热器进入径向的喷嘴主体(1)中,然后通过穿孔(4)进入混合室(6);(3)是粉末(与载气混合)入口,粉末是通过径向穿孔(5)注入混合室,在到达直径dcr(见图24 中标注,下同)的喷嘴喉部之前,混有粉末颗粒的工作气体转向其运动方向,在径向喷嘴(7)的超音速部分中加速(即dcr喉部和dex段出口之间),碰撞钢管内表面(10),沉积成内壁涂层(11),同时喷嘴以适当的速度沿管轴由里向外移动。其中(8)和(9)分别是混合室内和喷嘴出口处的压力传感器[87]。

图24 径向超音速喷涂[87]Fig.24 Radial supersonicspray[87]: a) diagram of internal coating deposition process using radial nozzle assembly, b) photos of radial nozzle assemblies; c,d) photos before and after coated steel pipe; e) microstructure of Al coating on steel pipe internal surface

图24b 是制造的两个径向喷嘴装置,尺寸较大的喷嘴出口直径为72 mm,喉部直径为18 mm;尺寸较小的喷嘴出口直径为40 mm,喉部直径为10 mm。图24c、d 是利用出口直径72 mm 的喷嘴在钢管内壁喷涂Al 涂层前后的图片;内壁Al 涂层的显微组织照片如图24e所示,涂层组织致密,可作为钢管内壁良好的保护层。

6 其他工艺辅助冷喷涂技术

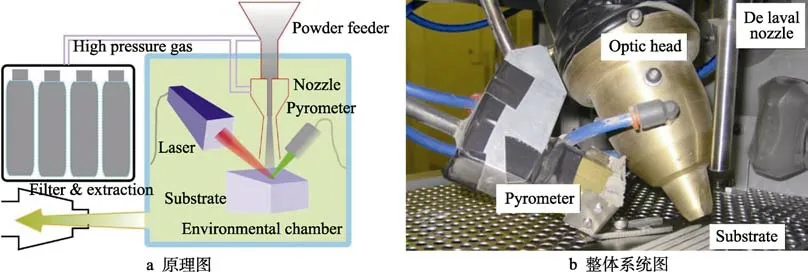

6.1 激光辅助冷喷涂

当采用冷喷涂沉积Stellite-6、Ni60 和钛合金等高硬度或高强度材料时,颗粒的塑性变形不足,会导致沉积物具有低的沉积效率,高的孔隙率和差的力学性能[89-90]。为了提高这类材料的沉积效率和涂层的机械强度,英国剑桥大学的O′Neill 等人[91]于2009 年提出了激光原位辅助冷喷涂复合技术(Laser-assisted Cold Spray, LACS),也称为超音速激光沉积(Supersonic Laser Deposition, SLD)。图25 是LACS 工艺的原理图[91],其主要由传统的 CS 系统、激光器(Laserlines LDL-80:功率1 kW,波长980 nm)和用于实时测量并控制沉积区域温度的高速红外高温计(Kleiber KMGA 740-LO:温度300~2500 ℃)等装置组成。研究结果表明,LACS 制备的Ti 涂层孔隙率(0.3%~ 0.6%)远低于CS 涂层(2%~4%),且两种涂层的含氧量相当[91]。

图25 LACS 系统[91]Fig.25 Schematic (a) and layout (b) of LACS system[91]

随后,W. O′Neill 课题组又相继采用LACS 研究了一系列的高强度材料,包括Ti、Ni60-WC、W 和Stellite-6 等[89-90,92];同时,国内的浙江工业大学率先与剑桥大学展开合作[93],也开展了LACS 的研究工作[94-95];此外,美国ARL 实验室和俄罗斯等机构也进行了一些相关的研究工作。表3 总结了激光加热原位辅助冷喷涂的相关研究工作。

表3 激光加热辅助冷喷涂的文献报道Tab.3 Literature survey on laser heating cold-sprayed deposits

激光增材制造与激光加热原位辅助冷喷涂的区别在于:激光增材制造过程中温度高于材料的熔点,材料发生熔化。然而在LACS 过程中,激光喷枪同步移动,喷涂颗粒经过喷嘴加速后,利用激光辐照对高速的金属颗粒流和基体进行加热,将颗粒温度提高至其熔点的30%~80%;沉积区域温度可通过高温计实时测量,然后通过激光功率来控制涂层的表面温度;激光辐照产生的热输入可显著软化颗粒和基体,并降低颗粒的临界速度,从而使颗粒以较低的速度沉积。因此,LACS 有助于提高粉末的沉积效率,增强涂层内部结合强度以及降低孔隙率[89-91,93,95]。同时,通过控制激光辐照的强度来确保粒子温度不超过其熔化温度,防止材料发生相变或氧化。

此外,Perton 等人[100]将脉冲Nd:YAG 烧蚀激光(Quantel Laserblast 1000)和Nd-YAG 连续加热激光(Rofin Sinar CW 020)与传统冷喷涂工艺(N2:4 MPa/800 ℃)结合,用于基体表面和制备Ti6Al4V涂层每层的处理,系统装置图如图26 所示。结果表明,喷涂前的基体激光烧蚀使涂层结合强度增加,但喷涂中的激光烧蚀降低了涂层的结合强度。

图26 激光(加热+烧蚀)辅助冷喷涂装置[100]Fig.26 Laser (heating+ablation) assited cold spray[100]

LACS 在制备高硬度材料时展现出较大的潜力,但与传统冷喷涂工艺相比,由于LACS 沉积温度较高,可能会导致某些涂层的严重氧化[101]。再则,针对易于常规冷喷涂沉积的材料(如铜、不锈钢等),由于附加的激光系统和能量,从制造成本角度来看,LACS 的优势较弱。此外,如果所采用的激光功率过高,LACS 还会引入沉积体的热变形。因此,LACS主要可用于沉积Ti 及其合金[91-92,96,99-100]、W[89-90]、Ni60-WC[93]、Fe91Ni8Zr1 钢[97]和Stellite-6[95]等高硬度材料。

6.2 静电场辅助冷喷涂

在传统CS 过程中,喷嘴外部的基体附近会产生弓形冲击波,导致整个冲击的压力急剧上升;当气流穿透弓形激波,并接近基体时,载气速度急剧降低,温度回升,致使粒径较小的颗粒碰撞速度不能超过其临界速度。因此,对于常规CS 而言,粒径的选择是一个重要的参数。

Jen 等人[102]从理论上研究了静电场对冷喷涂的作用效果,目的是通过静电场进一步加速粉末颗粒,从而提高粒子的撞击速度。图27a 给出了一种纳米颗粒沉积工艺的数值计算,其研究了超音速气流中纳米带电粒子与静电场的传输特性。结果表明,静电力可辅助带电粒子加速碰撞基体,较小的颗粒具有较高的飞行速度,较高的粒子电荷密度也可产生较高的撞击速度,且颗粒越接近基体表面,静电场的作用力越强。对于纳米级颗粒,颗粒密度(即不同的材料)对速度分布几乎没有影响。

此外,Takana 等人[103]建立了用于冷喷涂工艺的可压缩热流体,如图27b 所示。研究结果揭示了纳米颗粒的飞行行为、超音速喷射流中冲击波与粒子之间的相互作用以及静电力对粒子加速度的进一步影响,表明存在撞击粒子速度超过临界速度的最佳粒径;此外,亚微米粒子与冲击波相互作用,会导致撞击速度降低,然而通过静电力可有效地加速粒子的撞击速度。该模型还表明涂层厚度可以通过粒度分布来控制,并可通过增加颗粒尺寸分布的标准偏差,使涂层厚度变薄,涂层区域向外延伸。

图27 静电力辅助冷喷涂Fig.27 Electrostatic-force-assisted cold spray: a) schematic of EFACS[102]; b) computational model[103]

静电场辅助冷喷涂技术目前还处在计算模拟中,根据目前不完全的文献统计,还未有相应的EFACS系统和试验研究的报道结果。

6.3 磁场辅助冷喷涂

针对冷喷涂沉积铁磁性的粉末,意大利Astarita等人[104]于 2019 年提出了磁场辅助冷喷涂技术(Magnetic-assisted Cold Spray, MACS),如图28b 所示,磁场由NdFeB 永磁体(N30SH-N42SH 级,剩余磁感应强度Br=1.2 T,矫顽力Hc= 870 kA/m)提供。外加磁场可用于磁化颗粒(铁粉)将其加速向基体表面运动。此外,磁引力还能聚焦粉末粒子的飞行轨迹,从而减小扩散。与常规CS(N20.7 MPa/500 ℃)相比,MACS 技术可实现铁磁性材料高的沉积效率,从而使所制备的涂层具有低的孔隙率和高的性能,如图28c、d 所示,但需要控制送粉率,否则过多的粉末会造成高的孔隙率。

图28 冷喷涂Fe 的示意图[104]Fig.28 Schematic diagram of cold spraying Fe[104]: a,c)traditional CS; b,d) MACS

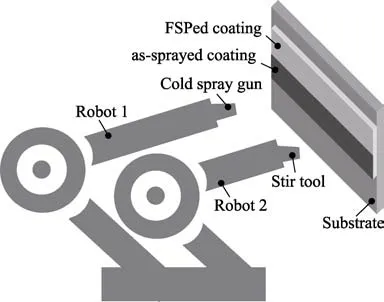

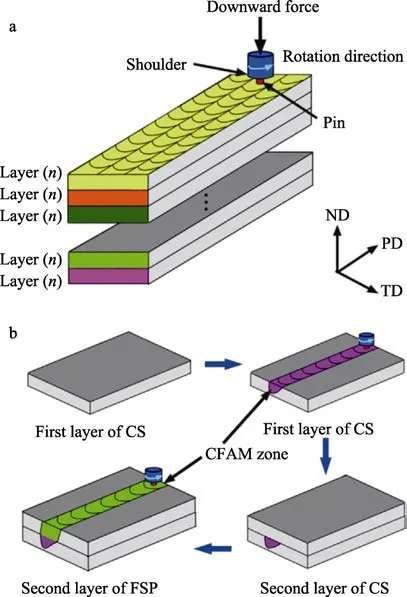

6.4 搅拌摩擦加工辅助冷喷涂

国内西北工业大学李文亚教授课题组率先进行了冷喷涂涂层的搅拌摩擦加工(Friction Stir Processing, FSP)后处理的工作[105-106],并基于FSP 后处理的研究工作,提出了搅拌摩擦加工原位辅助冷喷涂技术(Friction-Stir-in-situ-assisted-CS,图29)增材制造的新思路,工艺过程是:依次启动喷枪及搅拌工具,且在第一机械手与第二机械手的协同作用下,分别带动喷枪进行涂层制备和搅拌工具进行原位同步改性处理;调节第一机械手与第二机械手的位置,控制喷枪和搅拌工具与第一层已沉积涂层表面的距离,完成第二层、第三层、直至第n 层金属基复合块材的制备与改性,逐层达到金属或金属基复合块材所需的厚度。

图29 搅拌摩擦加工原位辅助冷喷涂技术原理图Fig.29 Schematic of FSP-in-situ-assisted-CS additive manufacturing

2020 年,Wang 等人[107]开展了CS 和FSP 复合增材制造技术制备Al 块材,如图30a 所示。在实际的试验当中,预先制备了第一层2.5 mm 厚的Al 涂层,再采用FSP 对第1 层涂层进行改性处理;然后,在第1 层FSP 后的涂层表面喷涂第2 层Al 涂层(1.5 mm),并进行相应的FSP 处理,如图30b 所示。结果表明,复合技术所制备块材的强度(87 MPa)和延伸率(60.3%)均高于传统冷喷涂制备的材料(60 MPa 和4.2%)。但上述过程比较复杂,研究人员未在文献中对如下问题进行说明,即同一层的CS 和FSP 工序之间是否需要对样品进行拆卸。

图30 搅拌摩擦加工辅助冷喷涂技术[107]Fig.30 Friction stir processing-cold spray additive manufacturing[107]

7 总结与展望

冷喷涂技术自20 世纪80 年代中期被前苏联科学院理论与应用力学研究所发现至今,其工艺原理和涂层沉积机理已经得到了大量的研究,这些研究对冷喷涂系统的开发具有重要的理论意义。冷喷涂系统质量对沉积涂层的性能和粉末的沉积效率有重要的影响。冷喷涂系统的不断更新迭代,使冷喷涂技术的理论研究不断地应用在实践生产上,并由实验室研究逐渐走向工业生产应用。

在冷喷涂的材料研究、沉积工艺和结合机理等方面仍需大量的基础研究,例如:1)在冷喷涂材料体系和涂层/基体组合上仍存在大量的探索空间;2)如何通过粉末的粒径、形貌、内部组织和表面氧化状态来优化沉积效率;3)揭示气固两相流过程中气流与颗粒的热动力学行为;4)如何通过研究颗粒沉积过程中的组织演变,从而预测沉积体的最终力学性能和断裂特征;5)进一步解释真空冷喷涂陶瓷、冷喷涂金属复合材料和聚合物材料的沉积行为和结合机制。

此外,冷喷涂作为一种具有潜力的金属增材制造和修复的方法,在制备高强高韧块材、复杂零部件和损伤修复尚存在一些关键难题,例如:1)如何通过机械手编程控制喷枪移动轨迹来增材制造或修复复杂结构的零部件,并根据零部件的尺寸大小及涂层表面距离喷枪距离来实时反馈并调节喷涂工艺参数,是冷喷涂在今后增材制造及零部件修复等领域的主要工作;2)如何通过机械手编程和喷嘴结构设计来进一步提高沉积成形件的精度以及成形零件的复杂度,并使之满足近净成形的要求;3)冷喷涂制备的块材塑性极低,因此如何采用传统的单一冷喷涂技术或者复合工艺制备强塑性均高的块材仍是需要解决冷喷涂沉积体作为工程结构材料的重要难题;4)冷喷涂喷嘴堵嘴问题,仍是大批量工业应用的障碍,如何从喷嘴设计、喷嘴材料选择、辅助冷却等各方面寻找有效措施,仍是亟需开展的工作。