钢铁表面高强韧涂层的研究进展

白海强,钟黎声,康玲,崔鹏杰,庄卫军,邓超,吕振林,许云华b,2

(1.西安理工大学 a.材料科学与工程学院 b.复合材料及其产品智能制造技术国际联合研究中心,西安 710048;2.榆林学院 化学与化工学院,陕西 榆林 719000)

钢铁材料由于其较高的可加工性以及较低的制备成本,被广泛用于工业和汽车行业,例如压缩机曲轴、导轨和轧辊。然而,由于其较差的耐磨损性能以及相对较低的硬度,极易导致工件表面发生磨损失效,从而严重影响使用寿命,这限制了其应用领域[1-3]。目前,提高钢铁材料表面力学性能主要有两种途径:其一,对钢铁材料表面进行渗氮、渗碳或等温淬火热处理[4-6];其二,在钢铁材料表面制备硬质涂层[7-9]。与表面热处理工艺相比而言,制备硬质涂层可显著改善钢铁表面硬度、强度以及耐磨损性能,是提高钢铁材料表面综合性能的最佳方法[10-12]。传统硬质涂层通常通过提高增强相的体积分数来改善材料的强度和耐磨损性能。然而强度的提高往往伴随着韧性和损伤容限的显著下降,即强度-韧性呈现“倒置关系”[13-14]。设计并开发高强韧涂层材料是解决强度-韧性“倒置关系”的有效方法,研究其强韧化机制,实现高强度、高韧性和良好耐磨损性能等两种或多种性能的优化组合,对扩大其应用领域和促进国民经济的发展具有重大意义。

1 钢铁表面高强韧涂层分类

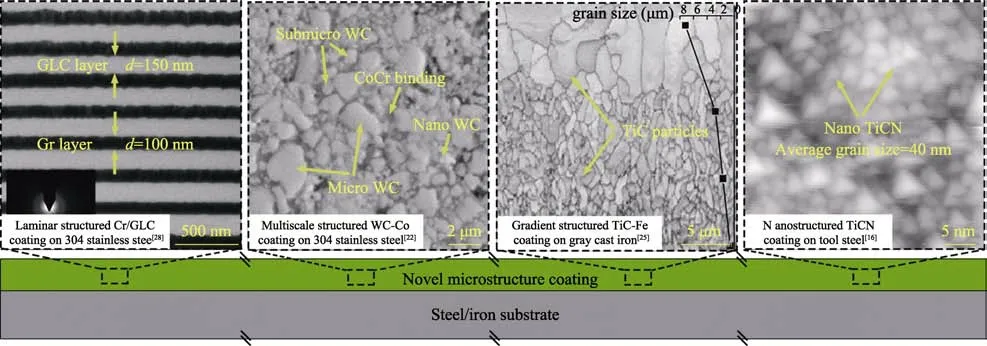

针对强度-韧性“倒置关系”,围绕如何提高钢铁表面硬质涂层材料的强韧性,国内外材料研究学者设计并制备了一些高强韧涂层(图1),如层状结构涂层[15-19]、多尺度结构涂层[20-23]、梯度结构涂层[24-26]和纳米结构涂层[27-31]。近年来,受自然界高性能物体的启发,层状结构涂层和多尺度结构涂层由于其优异的力学性能而备受关注。前者是利用高体积分数界面结构阻碍位错运动,同时导致裂纹尖端应力场的变化和层间界面处应力再分布现象,实现强度和韧性的同时提高;后者主要是利用不同尺度增强体间的强韧化机制,充分发挥不同尺度增强体的优点和协同耦合效应,获得综合性能优良的涂层材料。就梯度结构涂层而言,涂层中增强体的体积分数和晶粒尺寸在涂层厚度方向上的梯度变化,降低了涂层与基体间的热应力,改善涂层与基体间的界面结合强度,进而获得优异的强度和韧性。此外,纳米结构涂层也被广泛用来强化钢铁材料,与传统微米级结构涂层相比,纳米结构涂层由于其独特的尺寸效应和表面效应,可有效阻碍裂纹扩展和减小层内空位尺寸,从而使其具有优异的强度和韧性。下面对这几种高强韧涂层目前的研究现状进行简单地阐述。

图1 钢铁表面高强韧涂层[16,22,25,28]Fig.1 High strength and toughness coatings on steel/iron surface[16,22,25,28]

1.1 层状结构涂层

1.1.1 层状结构涂层的研究现状

近年来,受自然界贝壳多层次结构的启发,利用不同的两种组元或者多种组元以依次交替的方式叠加在一起,制备成具有微纳米级层状结构的涂层材料,被认为是突破强度与韧性“倒置关系”、提高涂层综合性能的有效途径之一[32-33]。与传统单层涂层相比,纳米级层状结构涂层具有以下优点:首先,层状结构涂层可获得不同组元层的功能组合[34-35];其次,层间界面在外加载荷作用下发生适度层离,可促使裂纹偏转,吸收能量,降低裂纹扩展驱动力,改善韧性[17,36];最后,多界面结构的存在限制了由晶粒内部位错运动行为主导的材料变形,强度得到了提高[37]。目前,钢铁表面纳米级层状结构涂层的设计主要分为三种:金属/非金属型、金属/陶瓷型和陶瓷/陶瓷型。对于金属/非金属型多层结构涂层,主要用于低应力磨损工况条件,较为典型是M/Graphite-Like Carbon(GLC)(M=Ti、Cr、Ag 等)层状结构涂层,其结合了硬质相M 良好的硬度和韧性以及软相GLC 的低摩擦性能,实现了涂层强度、韧性和摩擦学性能的提高[15-16]。相比于金属/非金属型层状结构涂层,在金属/陶瓷型层状结构涂层中,金属层扮演的角色是软相,陶瓷层是硬相,利用高强度陶瓷层和高韧性金属层的协同耦合作用,实现涂层强度和韧性的同时提高[17,38]。例如,在304 不锈钢表面制备AlSiCN/Ti 层状结构涂层。相比较AlSiCN 单层涂层(11.3 GPa,8.3 nJ/μm3),AlSiCN/Ti 层状结构涂层充分发挥了AlSiCN 层和Ti层的协同耦合作用,获得了高硬度(20.9 GPa)和良好的韧性(17.0 nJ/μm3)[17]。对于纳米级陶瓷/陶瓷型层状结构涂层,其结合了纳米结构涂层的优点,同时汲取了不同组元的功能组合以及高体积分数界面结构效应,实现了强度和塑韧性的进一步提高[39]。例如,有研究者通过化学气相沉积法在钢表面制备了微纳米级TiN/TiBN 层状结构涂层。相对于单层TiN 涂层(18 GPa,2.2 MPa·m1/2)和TiBN 涂层(29 GPa,5.0 MPa·m1/2),TiN/TiBN 层状结构涂层表现出超高的硬度(31 GPa)和优异的韧性(5.8 MPa·m1/2)[40]。

1.1.2 层状结构涂层的强韧化机理

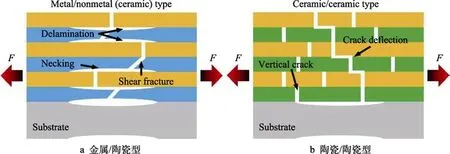

材料增韧机制的本质,是阻止裂纹的形成以及降低裂纹扩展的驱动力。对于层状结构涂层而言,层内塑性变形能力大小、各组元层厚度、层间界面类型(强界面结合和弱界面结合)等,均对裂纹的萌生和扩展具有重要影响,这决定了涂层的韧化能力[17,37,40]。图2 为层状结构涂层在外加载荷作用下的断裂机理示意图。对于金属/陶瓷型层状结构涂层(图2a),裂纹通常萌生于硬相层及其层间界面处,而软相层中大量的位错运动及塑性变形,能有效降低裂纹尖端的应力集中,使裂纹尖端产生钝化和偏转[37,41]。软相组元层的厚度决定了涂层位错容纳能力的大小,当层厚度越大时,尖端塑性变形区越大,阻碍裂纹扩展能力越强[41-42],进而改善涂层的韧性;反之,当软相组元层的厚度减小时,位错可运动区域减小并大量塞积于界面处,降低了抑制裂纹扩展的能力,从而导致涂层的韧性降低[37]。然而,不论是金属/非金属(金属/陶瓷)型层状结构涂层,还是陶瓷/陶瓷型层状结构涂层(图2b),当各组元层的厚度达到纳米尺度时,层内位错密度较低,界面处难以实现位错堆积,此时裂纹长度近似于单组元层的厚度。因此,组元层厚度减小即裂纹长度减小,降低了裂纹扩展驱动力[37,42]。同时,组元层厚减小即界面结构增加,界面数目作为阻碍裂纹扩展的关键因素,体现了界面增韧增强的叠加效果。即随着界面数目增加,界面对裂纹的阻碍作用增强,有利于提高强度;高体积分数界面结构和裂纹扩展的相互作用,可以有效实现层中局部应力的减小和再分布,并增加裂纹穿层过程中的再形核次数[39,40,43],有利于提升涂层的断裂韧性。例如,Azadi 等[18]研究发现,通过化学气相沉积法在AISI H13 热加工工具钢表面制得初始界面层数分别为2、4、6、10 的微纳米级TiN/TiC陶瓷/陶瓷型层状结构涂层,其断裂韧性和硬度随层数的增加而增加,当层数为10 时,其断裂韧性和硬度值约为纯TiN 陶瓷层的2 倍。此外,层间界面类型对涂层的力学性能也有着显著的影响。当层间界面结合强度较高时,裂纹尖端应力不能被有效释放,导致涂层发生脆性断裂。然而,层间界面的适度层离在一定程度上可促使裂纹偏转,延长裂纹扩展路径,降低裂纹扩展驱动力(图2),进而大幅提升涂层的断裂韧性[38]。

图2 层状结构涂层断裂机理示意图[38]Fig.2 Schematic diagram of fracture mechanism of laminar structured coating[38]: a) metal/ceramic type; b) ceramic/ceramic type

1.2 多尺度结构涂层

1.2.1 多尺度结构涂层的研究现状

多尺度结构涂层类似于混凝土结构,主要是由纳米尺度、亚微米尺度及微米尺度增强相和金属粘结相构成。涂层中的亚微米尺度和微米尺度增强相分别类似于混凝土中的砂粒(细骨料)及碎石(粗骨料),纳米尺度增强相和金属粘结相类似于水泥[22]。其中,亚微米尺度增强相填充在微米尺度增强相形成的空隙之中,而金属粘结相和纳米尺度增强相填充亚微米尺度和微米尺度增强相形成的空隙,这有助于提高涂层的致密度,进而为涂层的强韧性做出积极的贡献。而且纳米尺度增强相弥散分布在金属粘结相中,起到弥散强化作用,可提高涂层的强度[37-38]。此外,涂层中不同尺度的增强相混合,均匀分布,存在大量的结合界面,提高了涂层的塑性及韧性。因此,多尺度结构涂层具有“纳米硬质颗粒增强的粘结相”作为基体,“亚微米/微米尺度颗粒”作为增韧相的设计优点,可实现多尺度协同强韧化作用,从而兼顾对强度和韧性的综合要求[20,22]。目前,实现多尺度结构涂层可控制备的方式主要有:1)原材料粉末设计为不同尺度分布特征;2)制备过程中原位形成多尺度微观组织。对于第一种制备方式,例如以纳米和微米WC 颗粒为原料,采用热喷涂技术在低碳钢表面可实现双尺度WC-Co 涂层的制备。与传统微米级 WC-Co 涂层(2.3%,1058HV0.1,(8.7±1.1) MPa·m1/2)相比,双尺度WC-Co 涂层具有更致密的组织结构、更高的硬度(1164HV0.1)和断裂韧性((11.5±1.4) MPa·m1/2)[20,44]。对于第二种制备方式,例如通过热喷涂Fe-Ti-C 混合粉末,可在钢基表面制备TiC-Fe 双尺度结构涂层,原位形成的纳米尺度和微米尺度TiC 颗粒混合分布,显著改善了涂层的强度和韧性[21]。此外,通过等离子熔覆Ti-Fe-B4C 混合粉末,可在Q235 钢表面获得TiB2和TiC 共增强的多尺度结构涂层,其中TiB2主要为长条状(60~74 μm)和六边形块状(4~5 μm),而TiC主要是不规则的多边形细小颗粒(2~3 μm),这种不同形貌、不同组元、不同尺度的协同耦合提高了涂层的强度和韧性[23]。

1.2.2 多尺度结构涂层的强韧化机理

多尺度结构涂层强韧化的本质是通过调控不同尺度、不同形貌、不同组元增强体的含量和配比,充分发挥不同增强体的优点和耦合效应,实现混杂强韧化[44-47]。图3 为多尺度结构涂层在外加载荷作用下的断裂机理示意图。纳米尺度颗粒通常弥散分布在韧性金属相中及亚晶界处,阻碍位错及晶界的移动,提高临界形核半径,从而起到Orowan 强化和细晶强化的作用,这有效地改善了涂层的强度[22,46]。亚微米尺度/微米尺度增强体可改变涂层断裂时的裂纹扩展方向,且不同尺度增强体间结合面多,存在大量的细晶粒边界,由此提高了多尺度涂层的塑韧性。并且涂层中引入短纤维或晶须可同时提高强度和韧性。一方面,利用短纤维(晶须)脱粘、桥接、拔出等机制,改善韧性;另一方面,利用短纤维(晶须)在基体中的载荷传递效应,提高强度[23,46,48]。此外,颗粒与短纤维(晶须)混杂增强时,颗粒可调节晶须位置,改善微区应力分布。因此,涂层中不同尺度、不同形貌、不同组元增强体的混合分布设计,可显著改善涂层的强韧性。

1.3 梯度结构涂层

1.3.1 梯度结构涂层的研究现状

20 世纪80 年代,日本首次提出“功能梯度结构”这一概念,并研发出功能梯度热障材料,用于解决航天发动机燃烧室壁两侧高达2200 ℃的温差。借鉴“梯度结构”这一独特的思想,在钢铁材料表面制备梯度结构涂层得到了广泛的研究。相比较传统均质结构涂层,梯度结构涂层凭借微观组织的梯度转变,可有效地改善基体和涂层之间因物理性能突变而导致的界面失效问题,提高涂层的韧性和强度[24]。梯度结构可以归纳为:增强体的体积分数由涂层表面到基体逐渐减小;增强体的晶粒尺寸由涂层表面到基体逐渐减小或增加;增强体的体积分数和晶粒尺寸均从涂层表面到基体逐渐变化。例如,西安理工大学许云华教授研究组[24-25]利用铸铁中的碳原子作为碳源,将具有碳化物形成能力的钛(或钽)板置于铸铁基体表面,在近共晶点温度条件下进行热处理,实现高温下原子的互扩散和原位反应(C+M=MC,M=Ti、Ta)。基于碳原子的浓度梯度扩散特征,在基体铸铁表面原位形成TiC-Fe 梯度结构涂层和TaC-Fe 梯度结构涂层。其中,对于TiC-Fe 梯度结构涂层,从涂层表面到基体,在体积分数逐渐减小的同时,TiC 颗粒的尺寸由微米尺度(6.34 μm)逐渐减小到亚微米尺度(0.54 μm);对于TaC-Fe 梯度结构涂层,从涂层表面到基体,在体积分数逐渐减小的同时,TaC 颗粒的尺寸由纳米尺度(10 nm)逐渐增加到亚微米尺度(0.450 μm)。此外,昆明理工大学宋鹏教授研究组[49-50]采用热喷涂技术,通过调控原材料Al2O3-40wt%TiO2和NiCoCrAl粉末的比例,在低碳钢表面制备了仅有体积分数梯度变化的Al2O3-40wt%TiO2/NiCoCrAl 梯度结构涂层,涂层微观组织的梯度变化显著改善了涂层的韧性以及涂层与基体之间的界面结合强度。

1.3.2 梯度结构涂层的强韧化机理

图4 为梯度结构涂层在外加载荷作用下的断裂机理示意图。施加应力的情况下,在涂层表面的高体积分数陶瓷区域内,裂纹呈穿晶或者沿晶扩展(图4a)。随着涂层深度的增加,陶瓷增强体的体积分数(尺度)逐渐降低,即韧性相的体积分数逐渐增加,裂纹尖端被韧性相抑制并发生裂纹偏转(图4b)、裂纹桥接(图4c)、裂纹分叉(图4d)和裂纹钝化(图4e),导致裂纹扩展曲折化、裂纹路径延长化及裂纹扩展能量高耗化,进而改善了涂层的韧性[50-51]。同时,微观组织的梯度转变也显著降低了涂层与基体界面处的界面应力,避免了涂层在服役过程中的整层剥落。同时,利用涂层表面高体积分数陶瓷增强相还可以改善钢铁材料表面强度。因此,相比较传统均质涂层,层内梯度结构的设计可显著改善涂层的强度和韧性。

1.4 纳米结构涂层

随着纳米技术和涂层制备工艺的发展,在钢铁表面制备纳米结构涂层已经成为材料研究领域的一个热点。由于纳米结构涂层的层内晶粒尺度细化和晶界数量增加,突破了传统微米级结构涂层的性能界限,实现了涂层强度和韧性的同时提高,因此在钢铁表面制备纳米结构涂层,可有效推动钢铁材料的应用[28-29]。目前,钢铁表面纳米结构涂层的制备方法主要有气相沉积法[28,32]和热喷涂法[27,29]。气相沉积法制备纳米结构涂层的关键是,通过控制沉积温度、沉积速度、沉积距离以及化学成分实现对晶粒形核和长大的调控[52]。例如,利用化学气相沉积法,通过控制N2/Ar 比,在冷作工具钢上实现纳米结构TiCN 涂层的制备,当N2/Ar 比为0.6 时,TiCN 相的平均晶粒尺寸约为40 nm,涂层表现出较高的硬度(1125HV0.01)和优异的断裂韧性(34.1 MPa·m1/2)[28]。而热喷涂制备纳米结构涂层的关键因素是,原材料粉末为纳米尺度,以及控制喷涂过程中晶粒的形核和长大。例如,以纳米WC-Co粉末为原料,采用等离子喷涂表面改性技术,通过调控喷涂距离、喷涂功率和喷涂角度,可在0Cr13Ni5Mo马氏体不锈钢表面实现WC-17Co 纳米结构涂层的可控制备。相比较相同工艺参数下制备的WC-17Co 微米结构涂层(1172HV0.2,56 MPa),WC-17Co 纳米结构涂层呈现出高硬度(1210HV0.2)和高界面结合强度(69.2 MPa)[53-54]。近来,研究人员发现,通过微观组织调控和工艺设计,可实现制备含高韧性非晶相的纳米结构涂层[55-56]。涂层内高韧性非晶相的引入,可有效阻挡纳米晶的滑移,抑制裂纹扩展,降低微裂纹扩展驱动力。因此,高韧性非晶相和高硬度纳米相的协同耦合效应,使涂层表现出高硬度、良好的韧性和优异的耐磨损性能[55]。例如,通过磁控溅射法在AISI 304 不锈钢表面制备由纳米晶相(Ti(AlV)CxNy)和非晶相(Si3N4、SiCx和sp2碳)组成的TiAlVSiCN纳米结构涂层。相比较于TiN 纳米结构涂层(硬度为24 GPa,弹性模量为334 GPa),引入非晶相的TiAlVSiCN 纳米结构涂层呈现出高硬度(34 GPa)、高弹性模量(345 GPa)和优异的韧性[56]。因此,在钢铁表面制备纳米结构涂层,具有一定的研究价值和广阔的应用前景。

基于上述研究,通过微观组织结构设计,充分发挥涂层中不同组元以及不同尺度间的协同耦合机制,可有效协调和平衡强度与韧塑性之间的矛盾,实现强度和塑韧性的协同提高,推动钢铁基复合材料的发展,拓宽其应用领域。

2 钢铁表面高强韧涂层发展趋势

目前,钢铁基表面复合材料虽然已经取得了系列的研究成果,强度、韧性以及耐磨损性能等在一定程度上也都有所提高。但是由于制备方法的局限,微观组织结构设计相对简单以及强韧化机制相对单一等问题,是制约其强韧性进一步提高的瓶颈。围绕这些问题,钢铁基表面复合材料的发展趋势可概括为:

1)开发新型表面改性技术。目前高强韧涂层的制备基本沿用传统表面改性技术工艺,制备流程较长且成型为器件较为困难,极大地限制了工业化的应用。因此需要开发新型表面改性技术,实现高强韧涂层的可控制备,进而将其成型为器件,促进工业发展[57]。

2)多元多尺度构型复合化设计与精确调控。基于自然界高性能物体多元多尺度构型的启发,设计与制备多元多尺度结构涂层材料,充分发挥涂层中不同组元、不同尺度及不同形貌间的相互协同、耦合和多功能响应机制,构建强韧一体化机制及其与涂层内微观组织特征参量的关系[46-47,58-59]。

3)构建微观组织-力学性能数值模拟。目前,钢铁基表面复合材料的微观组织调控、结构设计以及力学性能评估主要依赖实验摸索,导致研发进程缓慢、资源消耗巨大。因此,通过计算模拟对涂层进行构型化设计及力学性能模拟评估,可以突破低效、高耗的研发模式困境。但是,现有的计算模拟均建立在均质微观组织基础上,例如第一性原理计算、相图计算、相场模拟和有限元分析方法等,所以需要将至少两种以上的不同尺度计算方法进行耦合。基于涂层中韧性相、增强相以及微观界面的本构特性,构建涂层微观组织结构的多元多尺度仿真模型,实现钢铁基表面复合材料性能拟实,量化影响性能的关键因素等[57,60]。

基于此,作者提出了钢铁表面多元多尺度结构涂层的可控制备技术原型路线图(图5),即通过新型表面改性技术与理论计算、仿真模拟的协同配合,实现钢铁表面多元多尺度结构涂层的进一步优化设计与精确调控,建立微观组织-力学性能之间的函数关系,准确揭示其强韧化机理,为突破强度-韧性“倒置关系”瓶颈,实现综合性能优异的钢铁基表面复合材料的制备提供新思路。