不同材料基板引线键合参数研究

张 阳,张 潇,王颖麟,李 俊

(中国电子科技集团公司第二研究所,山西 太原 030024)

随着微波集成电路事业的迅猛发展,小体积、高集成化已成为电子领域发展的必然趋势。小体积必然会出现高集成,而高集成又通过多器件来实现,因此,在一个微波组件中会出现很多不同材料组成的器件,同时又需要通过引线键合来实现器件功能的互连,最终形成一个具有完整功能的微波组件。由此可见,引线键合在实现器件功能互连中起到了决定性的作用。

在微波集成电路制作工艺中,引线键合是关键工序之一,不仅起到互连作用,同时也是整个微波组件使用寿命长短的重要因素之一。据统计,70%以上的产品失效源于键合失效,很大一部分原因是在引线键合过程中,没有针对不同材料器件制定出匹配的设备参数,从而导致键合失效[1]。因此,在不同材料上进行引线键合前调试出匹配的键合参数,可以大大降低键合失效率,提高产品可靠性。

1 键合机的原理

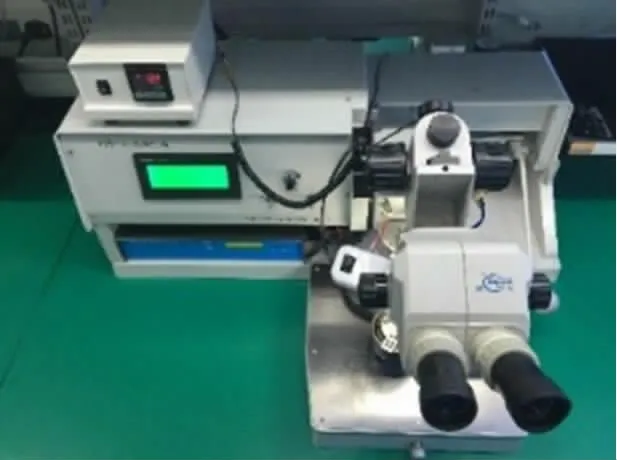

本文验证设备为RSH-101 热声焊键合(楔焊)机。引线键合是通过键合机来实现的。热声焊键合机主要由超声发生器、焊接控制区、热台、手柄、引线轴和显微镜等部分组成,辅助材料为引线和劈刀。热声焊键合机整机见图1。

图1 RSH-101 热声焊键合(楔焊)机

热声焊键合机的工作原理主要是通过超声释放,再加上加热台、机头压力、键合机本身的功率(通过功率参数设置来把超声器所释放的总功率分解焊接)、时间调节等要素来实现。

2 设备参数对键合可靠性的影响

在日常的组装工作中,键合为关键工序,关键工序是对最终产品的可靠性、所能实现的功能、使用寿命和质量起决定性作用的生产工序,同时也是生产精度要求最高、出现问题较多、需投入更多精力把控的工序。

键合工序采用的是热声焊键合,具有可降低操作温度、提高键合强度、有利于器件可靠性等优点,影响金丝键合质量的因素众多,主要包括设备参数、键合界面材料等。

在生产过程中,针对同一批次产品,影响楔形键合质量较大的因素主要为设备参数,包括第一/第二键合点的超声功率P 和超声时间t、机头压力F和键合温度T 等。通过大量键合实验及测试,发现键合压力大会造成基板金层受损;键合功率太高会造成金丝颈断或基板金层脱落;键合功率过小则会出现键合点脱落或虚焊等情况。

研究发现,在热声焊楔焊的过程中,机头压力、键合温度、超声功率、超声时间对键合金丝拉力值具有较强的影响。

3 设备参数在不同材质基板上的应用

进行组装工作时常会要求对不同材料的基板进行键合作业(见图2)。不同基板之间的键合对参数的要求不尽相同。

图2 键合示意图

本文实验过程中,主要采用罗杰斯5880 印制板和低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC) 基板这两种不同材质基板进行键合实验,通过对两种材料基板进行多组键合参数实验并进行键合拉力测试,得出不同材料之间最佳的功率、时间、压力等键合参数,对基板键合时的可靠性提升有较大帮助。

罗杰斯基板是印制板,具有表面平滑、致密、金层较薄等特点[2]。LTCC 基板采用了金属导体厚膜印刷进行低温共烧,在陶瓷表面形成较厚的致密金层,表面特性受LTCC 工序影响较大。

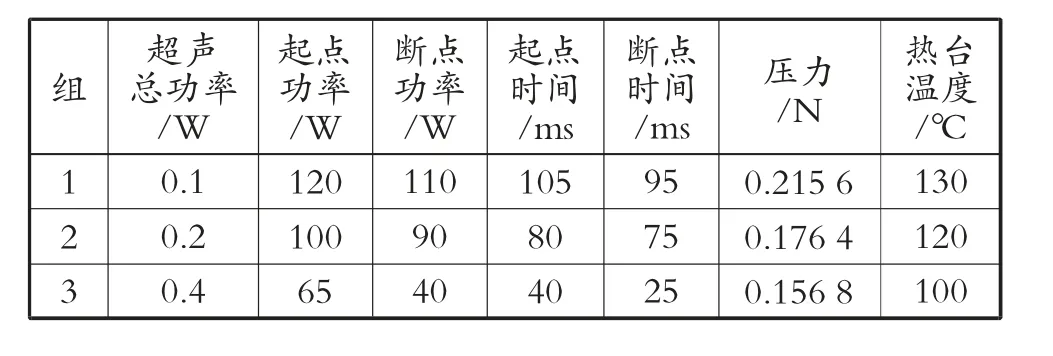

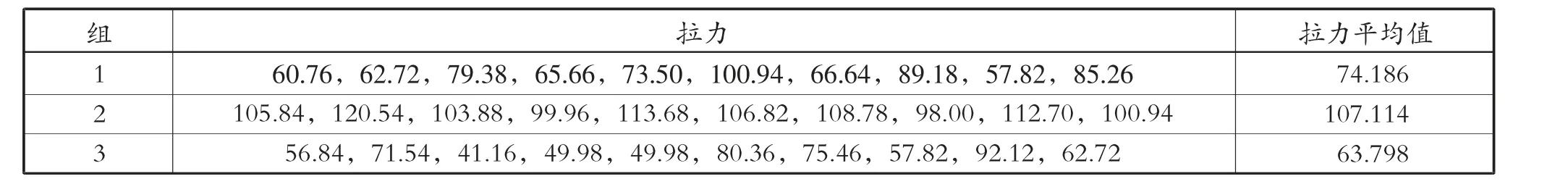

在罗杰斯5880 印制板表层金上进行键合,分别对3 组参数(见表1) 进行实验。

表1 罗杰斯5880 印制板键合参数

实验过程:使用清洗后的罗杰斯5880 印制板,采用全新DEWEYL 品牌中的MKNLVD-1/16-750-45-CG-2020-M-A8D 劈刀及Φ25 μm 金丝进行键合,每组参数分别键合10 根金丝。

测试设备:DAGE SERIES 4000,使用WP100拉力测试盒进行金丝拉力测试。

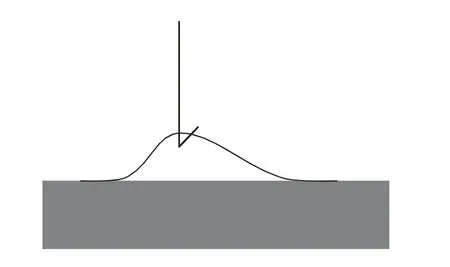

测试方法:在显微镜下观察,将钩针弯曲处移动至金丝最高点时进行垂直向上的拉拽(见图3)。

图3 键合拉力测试示意图

测试结果及分析:设置不同键合参数在罗杰斯5880 印制板表面进行金丝键合,并使用拉力剪切力设备测试后,得出表2 中的数据。

表2 罗杰斯5880 印制板键合拉力测试 (×10-3 N)

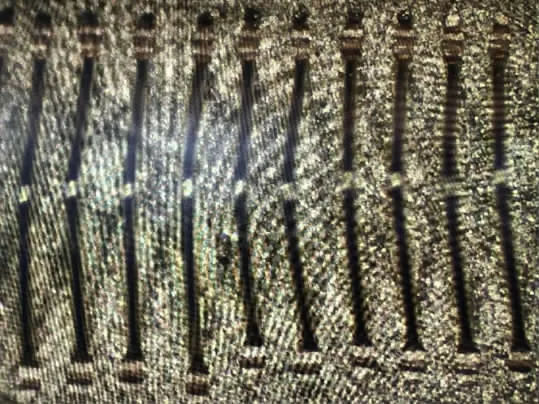

通过上表显示数据及在显微镜下观察3 组键合金丝状态,第1 组金丝一致性差,在实际应用时存在虚焊风险;第3 组金丝焊点变形极严重(见图4-a),金丝颈部脆弱,易断裂;应用第2 组键合参数时,拉力最大且相近,一致性最好,焊点形态完整(见图4-b)。经过拉力测试后,第一焊点均在金层上,无任何脱落或虚焊现象发生,可靠性高。所以第2 组设置的参数为适合罗杰斯5880 印制板的键合参数。

图4 罗杰斯5800 印制板键合拉力测试结果

LTCC 基板采用厚膜印刷工艺制作,与罗杰斯5880 印制板有着不同的材料和制作工艺特性。

LTCC 基板上,使用表1 中第2 组的设备参数来进行键合实验,可得拉力分别为0.059 78 N,0.049 98 N,0.058 80 N,0.077 42 N,0.071 54 N,失效,0.05390N,0.06664N,0.02352N,0.07056N,拉力平均值为0.053 214 N。

测试结果及分析:通过显微镜观察金丝状态(见第85 页图5) 和上述测试数据来看,键合效果较差,焊点变形严重,第一焊点与金丝连接处存在损伤,导致部分键合失效和虚焊,还出现部分基板金层损伤现象的发生,严重影响了键合的可靠性。经分析,可能由于键合参数值均设置较大,导致了上述结果的发生。因此需重新调整参数,提高键合可靠性。

图5 表1 参数下LTCC 基板键合拉力测试结果

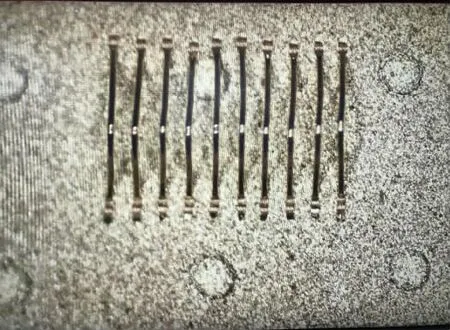

根据LTCC 基板特性,重新设置键合参数,超声总功率为0.2 W,起点功率为80 W,断点功率为65 W,起点时间为65 ms,断点时间为50 ms,压力为0.176 40 N,热台温度为100 ℃,然后进行拉力测试,可得拉力分别为0.102 90 N,0.104 86 N,0.090 16 N,0.094 08 N,0.089 18 N,0.100 94 N,0.093 10 N,0.093 10 N,0.101 92 N,0.095 06 N,拉力平均值为0.096 530 N。

此实验中,使用清洗后的LTCC 基板,采用全新DEWEYL 品牌中的MKNLVD-1/16-750-45-CG-2020-M-A8D 劈刀及Φ25 μm 金丝进行键合,键合10 根金丝。

测试结果及分析:通过显微镜观察及拉力测试数据显示,焊点及金丝状态完好,外观漂亮,无虚焊及基板金层损伤等情况发生(见图6),拉力测试一致性高且波动范围小,符合GJB 548B—2005 微电子器件试验方法和程序的标准[3]。

图6 新参数下LTCC 基板键合拉力测试结果

4 结论

本文通过设置不同键合机参数,进行了5 组实验,得出以下结论。

1) 键合参数的设置在键合过程中起到关键性作用。

2) 在键合过程中,并不是键合参数值越大越牢固,数值过大可能会使金丝出现损伤。

3) 键合参数值过小可能会出现虚焊等情况的发生。

4) 键合前,要根据所键合基板材料的不同和特性进行参数的调整,一组参数并不适用于所有基板,它可能只适用于一种或几种材质的键合。

5) 键合机参数的不同对不同材料基板引线键合的可靠性具有严重影响。